MBD关键技术研究与应用

赵钢 徐本晔 袁宜友 徐美应

奇瑞汽车股份有限公司 安徽省芜湖市 241009

1 前言

目前,基于产品三维模型定义(Model Based Definition ,MBD,)的设计,国外已有完整的应用体系,且国外某知名飞机制造商已实现无纸化生产[1]。

国内,合资品牌如某美系主机厂已全面实施三维标注,某合资国内车身自制件也已全面实施[2]。笔者公司三维数据和图纸是两个信息载体,信息一致性及变更维护难以保证。通过对图纸的分析,制定及发布了三维标注规范,在某车型项目进行三维标注,实现无图纸化生产。

2 总体概述

产品CAD数据的数字化定义的发展阶段,当前我们属于MBD技术应用探索阶段[3]。

2.1 规划路径

MBD技术,其实质是关键业务过程的无图纸化和全三维实现。通过与行业对比分析,笔者公司初步制定研究路径,尚处在二维图纸信息承接转换应用阶段[4][5]。

2.2 基本元素

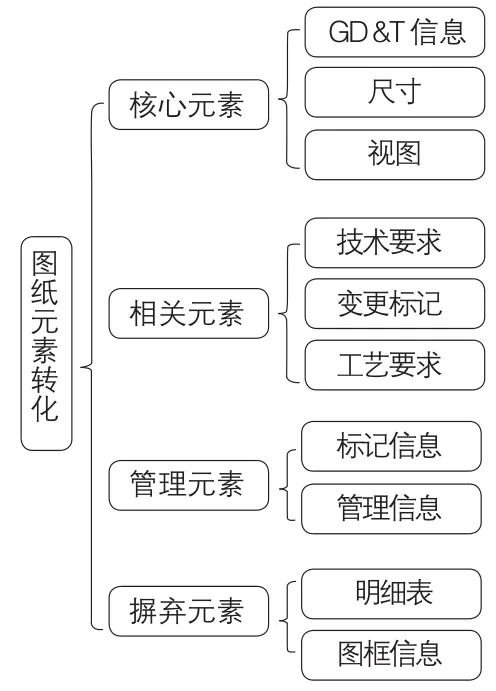

如图1,主要包含核心元素、相关元素、管理元素,以及摒弃元素[6]。

2.3 标准定义

结合国家标准,内部实际制定标准,将相关标注元素封装进XML文件中,并嵌入内部三维设计软件中,确保标注时符合要求。

3 关键技术

通过定制三维标注业务规范,对整体协同设计流程进行梳理,如图2。

图1 三维标注体现元素

3.1 图层定义

为确保三维标注信息及分类正确,对发布的特征元素均按表1规定存放,下游使用图层选择即可显示[7]。

表1 标注图层定义

3.2 几何特征处理

设计中各种不同用途的结构功能几何单元应发布并按功能命名。

若标注的信息对应一组特征或特征的某个部分,对该特征应进行接合和剪裁,并且在数据中发布。

3.3 视图管理

三维标注要求在视图下进行标注:①三维基本视图按二维图基本视图名称进行命名,如主视图、俯视图、左视图等;②剖视图或截面分割视图采用A-A,B-B,C-C……依次命名;③向视图命名采用A向,B向,C向……依次命名。

3.4 标注重用

为提升工程师标注效率及正确性,部分标注信息可以在不同设计上重复利用[8]。

3.5 技术要求管理

原始二维图纸中,技术要求是其中重要内容。在三维环境下,如图3中,技术要求应写在单独的视图内,视图方向与主视图平行,中英文对照且不能遮挡零部件数模及标注信息。

4 工具开发

结合实际应用,实现部分定制化开发,提升工作效率[9][10]。

图3 部分技术要求显示示例

4.1 形位公差模板定制

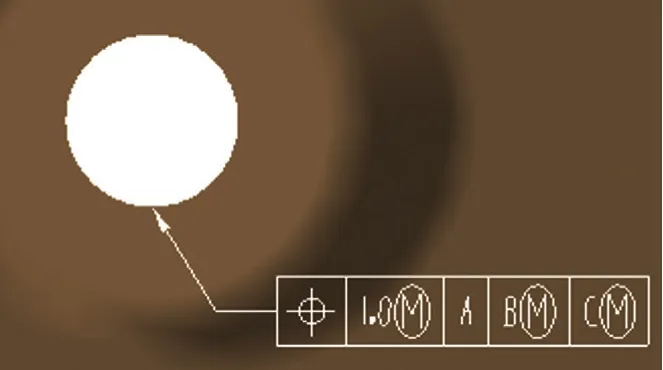

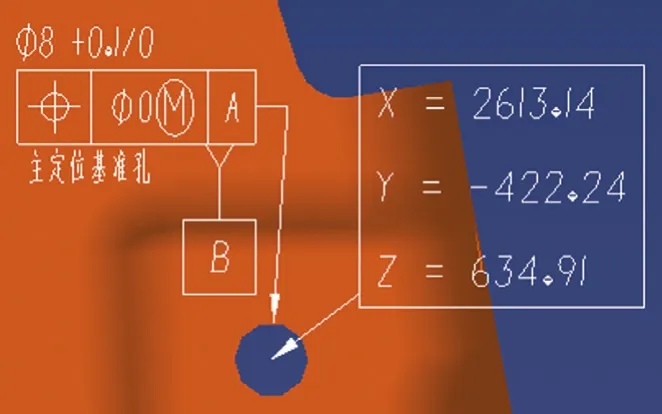

以位置度公差标注模板为例:①通过点击“GD&T”工具栏中位置度命令。②选中待标注孔边线,如图4。

图4 选择参考边线

③按图5中弹出用户定义对象选择对话框,按对话框中提示选择匹配对象特征。

图5 用户特征编辑

图6 标注成功实例

④点击确定后弹出图6预定义的位置度公差信息。

4.2 表格的制作

当零部件主模型发生变更时,对模型更改部位须标识更改标记。绘制成功的表格如图7:

图7 未注公差列表创建实例

5 应用实例

MBD技术,已在公司内车型开发中推广应用。

5.1 总体应用说明

如图8,某车型新开发的板料成型件不需制作二维图,明确了标注的方式,建立了数据上、下游各部门应用协同机制。

图8 3D标注应用实例

5.2 总成信息标注

在总成上有形位公差标注需求时,标注所链接的几何特征在单件中抽取,并存放在规定的几何图形集中;若总成形位公差要求相同,应以单件为单位进行搭接区域面接合后隔离,再发布,再基于发布后的接合面标注。

6 结论

通过MBD技术,实现关键业务无图纸化和全三维体现,无需制作二维图纸,同时保证数据状态一致。

试点运行中,研发设计约节约20人天工作量(无需出二维图纸),下游数据应用部门或相应设备可直接读取标注信息,无需人工转换。

未来,研发内部的深度应用、兼容制造、检测及分析设备、自动化检查等,将是研究的方向。