燃煤电厂氨逃逸在线监测技术现状及设备选型建议

吴晔

摘 要:SCR脱硝工艺的氨逃逸监测是一个世界性的难题,尤其对于中国电厂的高粉尘工况下的烟气,该文从燃煤电厂氨逃逸在线监测仪表使用现状入手,阐述了氨逃逸在线仪表目前本土化应用中遇到的烟气粉尘太大、ABS(NH4HSO4)、氨逃逸检测灵敏度不够、氨逃逸分析仪的校正、逃逸氨在烟气中分布不均及气体谱线交叉干扰这6类问题,从测量方法、取样方式及监测点数等方面对氨逃逸在线监测技术发展情况进行了介绍,并给出设备选型建议。

关键词:燃煤电厂 氨逃逸 在线监测 技术现状 设备选型

中图分类号:X773 文献标识码:A 文章编号:1672-3791(2019)11(b)-0055-02

燃煤锅炉烟气排放所含的氮氧化物是空气污染的重要源头之一,控制燃煤过程烟气排放NOx总量是各国环保法规的重点。目前燃煤锅炉烟气脱硝主流技术是选择性催化还原(SCR)和选择性催化还原(SNCR)脱硝技术。其中SCR脱硝工艺提出在烟气中喷入氨,在催化作用下,NH3与NOx发生化学反应,生成对环境无害的N2和H2O。

燃煤锅炉SCR脱硝工艺中有部分NH3随着烟气逃逸出催化剂层。氨逃逸最大的危害在于逃逸氨与烟气中的SO3反应生成NH4HSO4,简称ABS。ABS在一定温度区间内呈液态,并具有粘性特征,液态的ABS易附着在SCR脱硝系统后空预器的表面,并吸附烟气中的粉尘,造成空预器的前后压差增大,严重时导致空预器堵塞,危害锅炉的运行安全;逃逸氨还会造成催化剂失活,缩短使用寿命,同时会影响粉煤灰的综合利用,影响除尘效率,并形成二次细颗粒物,加剧大气污染。因此,实时检测逃逸氨的浓度对指导SCR脱硝系统喷氨优化起着至关重要的作用。

1 当前氨逃逸仪表存在的问题

众多国内外品牌的氨逃逸在线监测仪表在燃煤电厂实际应用中存在各种问题,主要体现在如下几点。

1.1 烟气粉尘太大的问题

烟气中高达20~50g/Nm3的粉尘导致对射式激光气体分析仪的激光不能够穿透整个烟道,尤其当锅炉负荷增大时,激光光束就不能通过,导致检测中断。锅炉吹灰也会导致激光光束不能通过。对于探杆式的激光分析仪,由于依靠烟气渗透进入探杆的过滤管,在如此高的粉尘下,探杆过滤管易堵塞,维护量大[1]。

1.2 ABS的问题

燃煤电厂SO3含量通常在50ppm以上,有些电厂由于使用高硫煤,SO3含量甚至高达200ppm。SCR催化剂含有V2O5成份对SO2转化到SO3起到催化作用,导致了SO3含量提高。研究表明,当氨逃逸3ppm,SO3在50~100ppm之间时,ABS生成温度在220℃和230℃之间[2]。对于传统抽取式分析系统而言,采样管线和检测池很难加热到如此高的温度,并且在采样环节上任何细小位置的温度低于此温度区间都会导致ABS的生成,导致氨损失甚至完全消失。

1.3 氨逃逸检测灵敏度不够的问题

对于激光光谱分析仪而言,NH3的吸收光谱随着温度的提高吸收峰会减弱,灵敏度会随之降低。在350℃~400℃的烟气温度下,每米光程的灵敏度大约在1.5ppm,对射式激光表由于烟气粉尘过大通常会安装在烟道对角位置,把光程控制在1~2m之内,这样氨逃逸的检测灵敏度最好的情况也只能达到大约1ppm,这对于0~3ppm的氨逃逸检测范围来说,显然灵敏度是不够的[3]。对于稀释法的化学发光NOx分析仪法的氨逃逸分析系统而言,由于氨逃逸本身含量很低,通过10~100倍的稀释以及氨气转换炉的转化损失以及采样管路的损失,基本上很难检测到3ppm以下的氨逃逸。

1.4 氨逃逸分析仪的校正问题

标气公司基本上不能提供10ppm以下的准确氨气标准气体,对于对射式激光分析仪而言,也很难进行在线校正。

1.5 逃逸氨在烟气中分布不均的问题

逃逸氨的分布不均是造成空预器堵塞的主要原因之一。原因包括自喷氨喷嘴的故障以及喷嘴分布、催化剂层的安装不严密等。无论是对射式激光表的平均浓度还是单点抽取式都不能很好地反映出真实的氨逃逸分布,从而给SCR的喷氨优化造成困难。

1.6 气体谱线交叉干扰问题(H2O和CO2等)

由于氨逃逸测量仪表测量对象为氨气,电厂烟道内烟气含有高浓度水蒸气及CO2、CO气体,考虑市场化成本和测量精度问题,氨逃逸测量一般选择的谱线均位于近红外区,此区域内不可避免地存在H2O和CO2等气体的干扰[4]。这些干扰气体的吸收谱线往往同氨气吸收谱线相互叠加,当氨气浓度含量较低时,可能出现氨气吸收谱线被覆盖的情况,严重影响氨气浓度檢测。

2 技术发展情况

针对上述存在的问题和监测难点,该文从测量方法、取样方式及监测点数等方面阐述氨逃逸在线监测技术发展情况。

2.1 测量方法

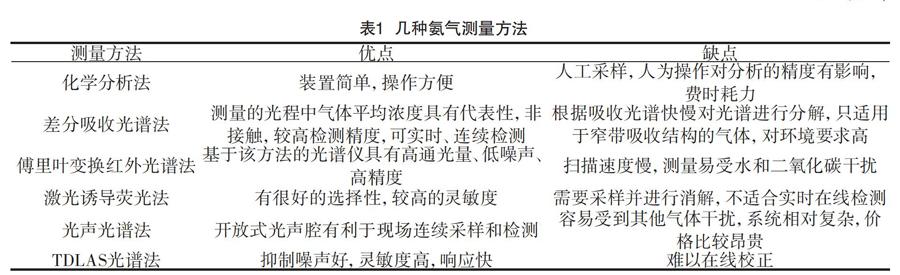

传统的氨气检测技术分为化学分析法和光谱方法,每种测量方法的优缺点如表1所示。

从表1各种测量方法的对比中可以看出,TDLAS测量方法响应速度快、分辨率高、可实现NH3实时在线的检测,这些优点大大促进了其在工业领域的广泛使用。目前国际上主流的氨逃逸监测均为基于TDLAS技术的氨逃逸分析仪,代表品牌有西门子的LDS6、挪威NEO的LaserGasIISP、加拿大UNISEARCH(优胜)公司LasIR (SPSO)等。TDLAS技术成为当前气体浓度在线监测技术的重要发展方向之一。

2.2 测量方式

经过近些年的发展,氨逃逸仪表本土化应用测量方式历经三代变更。

第一代测量方式为稀释取样法,主要有日本Horiba和美国热电等品牌。该路线抽取烟气后,将NH3、NO2转换成NO,在转化过程中受氨吸附、氨去除器去除氨气不够彻底、氨转化率的影响导致测量不准确,目前已基本被国内电厂淘汰。

第二代测量方式多采用原位激光对射式,代表厂家有加拿大优胜、西门子LDS6系列、ABBAO2000-LS25系列和仕富梅等,直测式安装方便、维护简单、成本低。这些仪表国产化应用时暴露了一些缺点(不能实现在线校准,高粉尘的环境下激光不能透过);同时这种测量方式对烟道壁的振动强度也有一定的要求,烟道壁的振动过大会导致测量不准,甚至无法测量。在后期的应用过程中尽管采用了一些改进措施,比如,在烟道内搭设半圆管阻挡粉尘等措施,但都不能解决问题。目前国内电厂普遍反映这种方式测量不准,不能满足现场测量需要。

第三代技术采用插入式原位或伪原位TDLAS技术,国内外厂家有西克、优胜、北京大方、北京新叶能源、郑州光力等。第三代技术分析装置一般贴烟道壁或直接在烟道内,集成了所有的高温采样、光学检测组件于一体,不同于传统抽取式检测系统、该系统没有传统的采样管线,烟气被直接抽取到高温多次反射检测池并返回烟道,多次反射样气室,保证了测量精度与下限。部分品牌可多点采样,测量更具代表性;在气体组分之间在近红外区产生交叉干扰问题方面,在中红外谱线测量氨逃逸商业化应用成本高居不下的情况下,部分品牌通过同时检测气体中NH3和H2O,水分含量可一定程度上佐证氨逃逸测量的准确性,不失为一种较好的解决方案。

2.3 监测点数

由于烟道面积较大,氨逃逸检测点所在区域相对于烟道本身而言仅仅只是很小一部分,无法反映整体氨逃逸情况。喷氨喷嘴的故障以及喷嘴分布,来自催化剂层的安装不严密导致烟气没有通过催化剂层而进入下游烟道,这些因素都有可能造成逃逸氨的分布不均,从而给脱硝系统喷氨优化造成困难。但由于测量系统尺寸及成本问题,需考虑测点的布置方式以满足逃逸氨分布测量的需求。

在此情况下,增加检测点数对于运行控制十分必要。一般有两种方案:(1)通过在烟道均布取样探头,通过取样探头抽取烟气混合后送往测量单元,这种测量方案仅能反映烟道氨浓度平均状态,对于各区域情况及是否分布均匀仍无法判断。(2)通过在烟道均布独立探头,独立取样,独立测量,这种测量方式可实现多点同步测量,能够较好的反映烟道内各区域氨气分布情况,一定程度上为运行调整提供了参考依据。

3 选型建议

结合国内外技术发展现状及国内仪表应用情况,提出以下选型建议。

3.1 在测量点数上,建议采取多点在线监测技术

随着燃煤机组容量的不断增大,烟道的面积越来越大,逃逸氨的浓度在烟道空间中分布愈发不均匀,单点方案只能取得氨表周边很小范围的局部气样,多点在线监测测量更具代表性。

3.2 在测量方式上,建议选取在线伪原位/原位检测技术

传统抽取式技术管线吸附氨严重,长伴热管道易生成ABS,烟气成分发生变化,使得测量结果偏离真值。对射式在现有情况下无法解决烟尘含量过大问题。在线伪原位/原位检测采样气体可通过探杆直接进入过滤腔,过滤后的气体直接进入多次反射检测池,检测出来的气体直接返回烟道,气体接触部分在300℃左右,以保证采样过程中没有ABS生成,避免逃逸氨的采样损失,从而最大限度地保证了采样烟气与原烟气的工况一致。

3.3 在分析方法上,建议采取TDLAS技术

电化学、紫外和红外因精度差、干扰因素多等因素均不适用于现场氨逃逸在线监测,而TDLAS技术具备抗干扰能力强、非接触测量、响应速度快、灵敏度高。

综上,氨逃逸在线监测技术建议选取多点测量,在线伪原位/原位TDLAS技术。

4 结语

随着技术进步和设备更新,更先进的测量技术不断涌现,我们在日常設备改造时应密切关注最新技术发展动态,选取先进、准确的氨逃逸测量仪表,为现场运行人员提供燃煤电厂烟道截面氨气浓度的分布信息,解决逃逸氨的不均匀性问题,大大提高燃煤电厂烟道逃逸氨浓度的监测能力,对电厂烟气脱硝系统提供重要参数指标,减小NOx及NH3的过量排放而造成大气环境污染。

参考文献

[1] 陈昊.提高TDLAS高精度气体检测的关键技术研究[D].中国科学院大学,2018.

[2] 张进伟,陈生龙,程银平.可调谐半导体激光吸收光谱技术在脱硝微量氨检测系统中的应用[J].中国仪器仪表,2011(3):26-29.

[3] 宜清正,汤光华,孟庆博,等.便携式氨表在氨法脱硫氨逃逸监测中的应用[J].电力科技与环保,2017,33(3):37-39.

[4] 许康.基于多光谱融合的氨气和一氧化氮浓度测量方法研究[D].东南大学,2016.