水浴复热时间对猪肉糜制品挥发性风味的影响

张凯华,臧明伍,张哲奇,王守伟,李 丹,李笑曼

(中国肉类食品综合研究中心,北京食品科学研究院,肉类加工技术北京市重点实验室,北京 100068)

肉与肉制品是人们摄取蛋白质和脂质的重要来源,预制调理肉制品以其方便快捷的特点广受消费者青睐[1-2]。预制调理肉制品大多在食用前需要进行二次加热,我国消费者对预制调理肉制品也有热食的习惯,而复热在一定程度上影响产品的风味和品质特性。速冻预制调理肉制品经复热后促进风味形成,如速冻预油炸鸡肉[3]、速冻红烧肉[4]、速冻预油炸牛肉[5]等经复热赋予产品应有风味。然而肉经加热熟制于4 ℃低温环境冷藏,复热后则易产生过熟味(warmed-off flavor,WOF)[6],该不良风味易被消费者感知,影响产品食用品质,不利于预制调理肉制品消费市场的扩大。因此,开展低温预制调理肉制品复热风味研究有其必要性和现实性。

目前,国外学者针对低温预制肉制品复热风味尤其是WOF形成、影响因素和控制措施进行了较多研究[7-14],初步明确脂肪醛及其氧化产物是构成WOF的主要化合物[7-9],脂质氧化和蛋白质氧化及其交联作用促进WOF生成[10-11],添加合成抗氧化剂(叔丁基对苯二酚、二丁基羟基甲苯)[12]和天然抗氧化剂(美拉德反应产物、迷迭香提取物等)[13-14]可抑制WOF产生。国内关于低温黄焖鸡制品[15]、烤全羊[16]复热风味已有报道,但对低温预制调理肉制品复热风味变化规律基本未涉及。肉类风味主要源自热反应过程中脂质氧化、美拉德反应及氨基酸、维生素降解[17],热反应温度和时间对风味形成和变化尤为重要,低温预制调理肉制品复热方式、温度和时间对复热风味的影响需要深入开展研究。

本研究选取猪肉糜制品为研究对象,以动态顶空-气相色谱-质谱联用结合嗅闻(dynamic headspace-gas chromatography-olfactometry-mass spectrometry,DHSGC-O-MS)为风味检测手段,同时结合风味活性值(odor activity value,OAV)和主成分分析(principal component analysis,PCA)研究水浴复热及时间对猪肉糜制品挥发性风味物质含量变化的影响,考察复热时间对猪肉糜制品WOF的影响,以期为肉制品复热风味变化及WOF控制机理提供理论依据。

1 材料与方法

1.1 材料与试剂

冷鲜猪后腿肉 北京永辉超市有限公司;2-甲基-3-庚酮、C8~C20正构烷烃(均为色谱纯) 美国Sigma公司;正己烷(色谱纯) 美国Fisher公司。

1.2 仪器与设备

Gerstel TDS半自动热脱附进样器、Tenax TA石英玻璃吸附管、TC-20型Tenax-TA吸附管自动净化仪、ODP2嗅闻检测仪 德国Gerstel公司;DHS样品瓶自制;TSQ8000 GC-MS联用仪、TG-Wax MS极性柱(30 m×0.25 mm,0.25 μm) 美国赛默飞世尔科技(中国)有限公司。

1.3 方法

1.3.1 样品制备

剔除猪后腿肉的可见脂肪、筋膜,用绞肉机绞碎成肉糜。将肉糜放入蒸锅,沸水蒸制30 min,得到猪肉糜制品,冷却后将其切成2 cm×2 cm×2 cm的肉块,经真空包装于4 ℃冷藏5 d。随后对猪肉糜制品在沸水中分别复热5、20、35 min和65 min,复热完毕后将样品取出,迅速放入冷水浴中冷却至室温,按顺序依次编号为样品B、样品C、样品D和样品E。冷藏5 d的猪肉糜制品为空白对照,编号为样品A。所有样品冷却后于-18 ℃冷冻。

1.3.2 样品DHS处理

将样品在室温条件下切碎混匀。准确称取10 g装入DHS样品瓶中,旋紧瓶盖,加入1 μL 1.632 μg/μL的2-甲基-3庚酮作为内标物,样品瓶一端通氮气,氮气吹扫流速为50 mL/min,另一端接装有Tenax TA吸附管(经老化后无杂质峰出现),55 ℃恒温吸附40 min,将吸附管取出插入TD系统进样口进样。每个样品平行测定3 次。

冷阱进样系统条件:采用标准加热模式;液氮冷却,初始温度-100 ℃,平衡1 min,再以10 ℃/min的速率升至230 ℃;分流比30∶1。

热脱附条件:采用标准加热模式;不分流模式进样;初始温度40 ℃,保持1 min,再以60 ℃/min升至230 ℃,保持10 min;传输线温度220 ℃。

1.3.3 色谱条件

G C-M S条件:T G-W a x M S极性柱(30 m×0.25 mm,0.25 μm);进样口温度250 ℃;升温程序:起始柱温40 ℃,保持3 min,以5 ℃/min升至200 ℃,再以10 ℃/min升至230 ℃;载气(He)纯度不小于99.999%,流速1.0 mL/min。传输线温度260 ℃;电子电离源;电子能量70 eV;接口温度260 ℃;离子源温度280 ℃;溶剂延迟时间2.5 min;检测器电压1.2 kV;质量扫描范围m/z 40~600。

1.3.4 嗅闻检测器

嗅闻检测器接口温度200 ℃。用预处理后的样品及标准香气化合物对评价员反复培训后再进行样品实验,由3 位评价员在嗅觉检测口记录闻到香气的时间来筛选对猪肉糜制品风味有贡献的香气成分,每种风味化合物的香气描述及时间至少由其中2 名评价员一致才确定。检测时为防止评价员鼻腔干燥,适量通入湿润氮气。

1.3.5 GC-MS定性定量分析

定性分析:通过计算机检索美国国家标准与技术研究所(National Institute of Standards and Technology,NIST)和Willey谱库,选取正反匹配比均大于800的化合物;同时借助系列正构烷烃计算挥发性风味化合物的保留指数(retention index,RI),与文献的RI进行比对确定化合物,对挥发性风味物质进行定性鉴定。RI按公式(1)计算:

式中:Rt(x)、Rt(n)及Rt(n+1)分别为待测挥发性成分、含n 个碳原子正构烷烃及(n+1)个碳原子正构烷烃的保留时间/min。

定量分析:样品在动态顶空吸附前加入1 μL 1.632 μg/μL 2-甲基-3-庚酮作为内标,待测样品中挥发性风味物质的含量按公式(2)根据峰面积比计算:

式中:CX为未知挥发性风味物质含量/(μg/kg);CO为内标化合物质量浓度/(μg/μL);VO为内标化合物进样体积/μL;SX为未知风味化合物的峰面积/(AU·min);SO为内标化合物峰面积/(AU·min);m为试样的质量/kg。

1.3.6 OAV计算

式中:C为风味物质含量/(μg/kg);T为该风味物质在水中的感觉阈值/(μg/kg)。

1.4 数据处理

利用SPSS 17.0对数据进行显著性分析,利用UnscrambX 10.1进行PCA。

2 结果与分析

2.1 不同复热时间处理猪肉糜制品挥发性风味物质分析

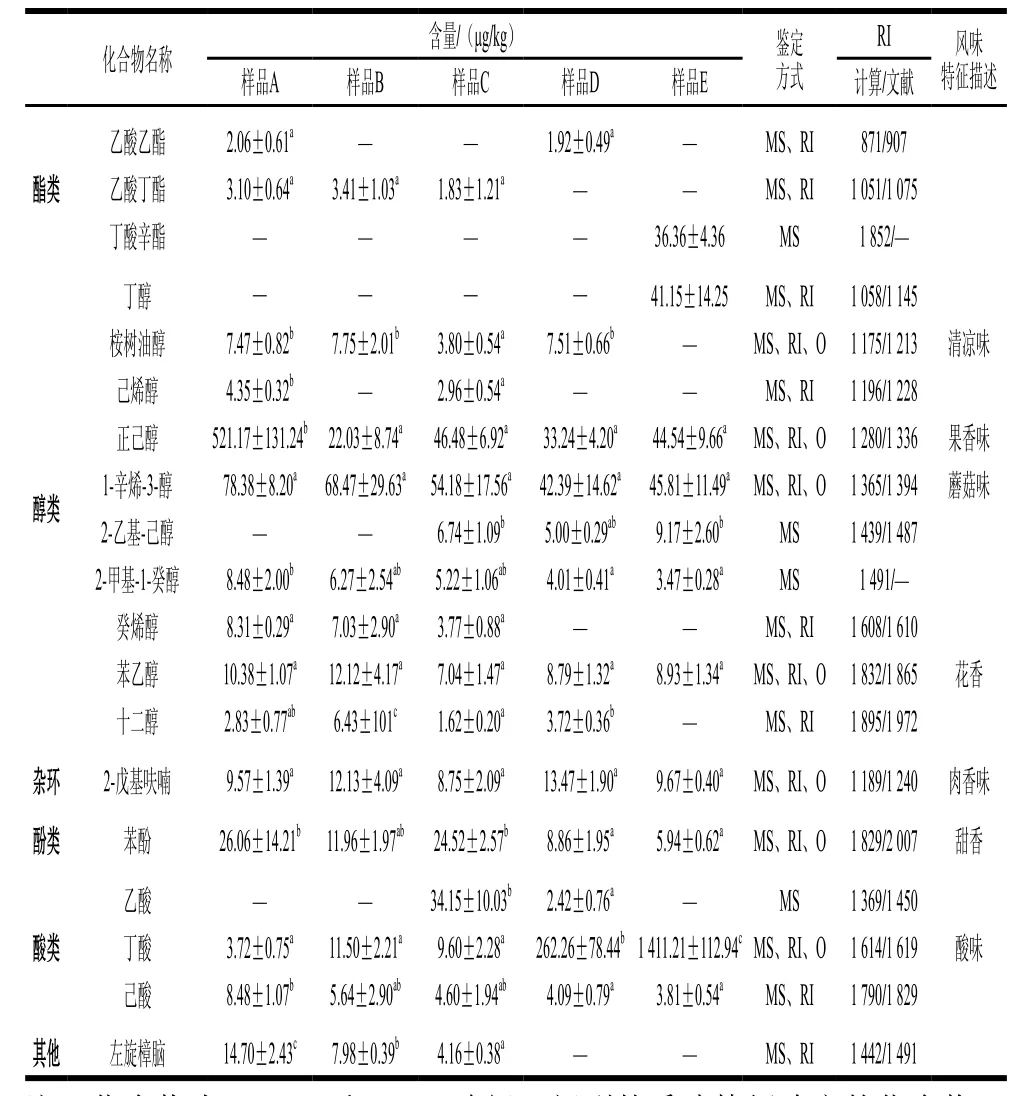

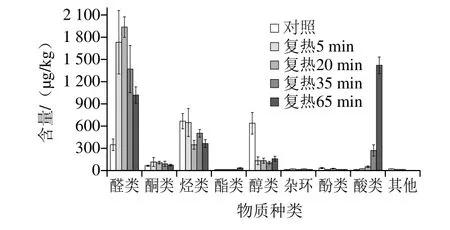

从表1可以看出,不同复热时间猪肉糜制品共鉴定出54 种风味物质,主要为烃类17 种,醛类13 种,醇类10 种,酮类5 种,酯类3 种,酸类3 种,杂环1 种,酚类1 种,其他1 种,不同处理组共有物质36 种。不同复热时间处理猪肉糜制品挥发性风味物质不同种类含量各有不同(表1、图1),与空白对照相比(样品A 45 种、含量为1 781.04 μg/kg),样品B、样品C、样品D和样品E分别鉴定出44、48、44 种和43 种,含量分别为2 676.64、2 589.68、2 352.06 μg/kg和3 073.16 μg/kg,且4 个处理组间差异不显著(P>0.05)。复热前期(5~20 min)挥发性风味物质以醛类为主,占比为65%~74%,复热后期(35~65 min)酸类物质占比逐渐升高,65 min时酸类物质占比达到46%,超过醛类物质占比(33%)。

2.1.1 醛类物质变化分析

醛类物质主要来自原料肉中脂肪的氧化和蛋白质的降解[18]。随复热时间延长,醛类物质含量呈先增后降趋势,复热20 min时,其含量最高;戊醛、己醛和辛醛含量变化也呈相同趋势;(E,E)-2,4-癸二烯醛含量在复热5 min时最高,后随复热时间延长,其变化不显著(P>0.05)。己醛、(E,E)-2,4-癸二烯醛是亚油酸的主要氧化产物,辛醛是油酸的氧化产物,推测与复热前期(0~20 min)样品温度不断升高加速脂质氧化有关[19],也可能是较长复热时间产生美拉德反应产物,其抑制了脂质氧化[14,20]。3-甲基丁醛主要源于亮氨酸的降解[21],复热其含量下降可能是该物质被结构松散的变性蛋白质吸附所致[22],复热时间长短对其含量变化不显著,推测复热处理对氨基酸降解所起作用较小。庚醛、(E)-2-庚烯醛、壬醛、2-辛烯醛、苯甲醛和2-十一烯醛含量变化均不显著(P>0.05)。

2.1.2 烃类物质变化分析

不同复热时间处理猪肉糜制品烃类物质种类分别为15、14、15、15 种和16 种;随复热时间延长,烃类物质含量整体呈降低趋势。烃类物质主要来自脂肪酸烷氧自由基的均裂[23],推测猪肉糜脂肪酸自由基均裂基本发生在加热或冷藏阶段。饱和烃类物质阈值偏高且含量较低,对风味贡献不大。柠檬烯、γ-萜品烯、苯乙烯等不饱和烃具有果香和清香气味,猪肉糜制品经复热后,其含量均减少,可能是再加热使苯环上的氢原子被烷基取代生成烷基苯[24],也可能是不饱和烃双键不稳定发生了氧化反应[25]。

2.1.3 醇类风味物质变化分析

猪肉糜经复热处理,醇类物质含量减少,与猪耳朵制品水蒸复热结果[18]有相似规律,但复热时间对其含量变化影响不显著(P>0.05)。正己醇含量变化也有相同规律,其具有花香、青草味[26],复热后该风味对样品整体风味贡献降低。1-辛烯-3-醇具有蘑菇香、泥土香气,在肉中较为常见[27];苯乙醇具有甜味、花香味[26],随复热时间延长,二者含量变化不显著(P>0.05),且OAV较高,说明两者对复热风味中仍有一定贡献。常思盎等[15]研究发现,黄焖鸡产品复热前后1-辛烯-3-醇含量也无显著变化。

2.1.4 酸类物质变化分析

酸类物质主要是乙酸、丁酸和己酸。随复热时间延长,乙酸和己酸含量总体呈降低趋势。短时间复热(5、20 min),丁酸含量变化不显著,复热时间再延长,其含量显著增加,复热65 min其含量增至1 411.21 μg/kg,可能是随加热时间延长,醛类物质进一步分解成酸类物质[28]。

2.1.5 酮类物质变化分析

酮类物质多由不饱和脂肪酸受热氧化降解或氨基酸降解产生[29]。复热处理对酮类物质含量变化影响不显著(P>0.05)。复热显著降低猪肉糜制品中香叶基丙酮含量(P<0.05),有研究发现粉蒸肉腌制中产生的香叶基丙酮在加热蒸制过程中未检出[22],故推测香叶基丙酮在高温条件下进一步反应生成了新物质。

2.1.6 酯类、杂环类、酚类和其他类风味物质变化分析

不同复热时间处理伴随少量酯类、杂环类、酚类物质的变化。此外,复热前期还有少量左旋樟脑检出。

酯类物质主要有乙酸乙酯、乙酸丁酯和丁酸辛酯,其中乙酸乙酯和乙酸丁酯复热后期基本未检出,而丁酸辛酯在复热前期未检出,复热65 min其含量高达36.36 μg/kg,可能是复热后期过高含量的丁酸与醇类物质发生了酯化反应。

杂环类化合物2-戊基呋喃通常被认为是肉制品最重要的风味物质,不同复热时间其含量变化不显著(P>0.05),推测复热对猪肉糜熟制品肉香味影响不大。复热时间长短影响苯酚含量变化,复热35 min和复热65 min其含量降低,可能是苯酚较长时间受热氧化生成醌类物质有关。

表1 不同复热时间猪肉糜制品挥发性风味成分GC-O-MS分析结果Table1 GC-O-MS analytical results of volatile compounds in cooked minced pork with different reheating times

续表1

图1 不同复热时间猪肉糜制品挥发性风味成分含量变化Fig.1 Relative contents of volatile compounds in cooked minced pork with different reheating times

2.2 不同复热时间猪肉糜制品挥发性风味OAV分析

OAV大于1,说明该物质可能对总体风味有直接影响;在一定范围内,OAV越大,说明该物质对总体风味贡献越大[30]。表2列出OAV大于1的风味物质及其OAV变化。由表2可以看出,样品A(E,E)-2,4-癸二烯醛、壬醛、1-辛烯-3醇、正己醇、苯酚和己醛对总体风味贡献较大(OAV在30以上);样品B中(E,E)-2,4-癸二烯醛、己醛、辛醛、壬醛和1-辛烯-3醇对总体风味贡献较大;样品C中己醛、(E,E)-2,4-癸二烯醛、辛醛、壬醛、1-辛烯-3醇和苯酚对总体风味贡献较大;样品D中己醛、(E,E)-2,4-癸二烯醛、壬醛、辛醛和1-辛烯-3醇对总体风味贡献较大;样品E中己醛、(E,E)-2,4-癸二烯醛、壬醛、1-辛烯-3-醇和辛醛对总体风味贡献较大。对比可知,复热使得己醛、辛醛对产品整体风味的贡献有所增加。尽管复热65 min样品丁酸含量较高,但受较高阈值所限,其对复热风味贡献仍弱于己醛、(E,E)-2,4-癸二烯醛等醛类物质。

表2 不同复热时间猪肉糜制品挥发性风味物质OAVTable2 OAV of volatile compounds in cooked minced pork with different reheating times

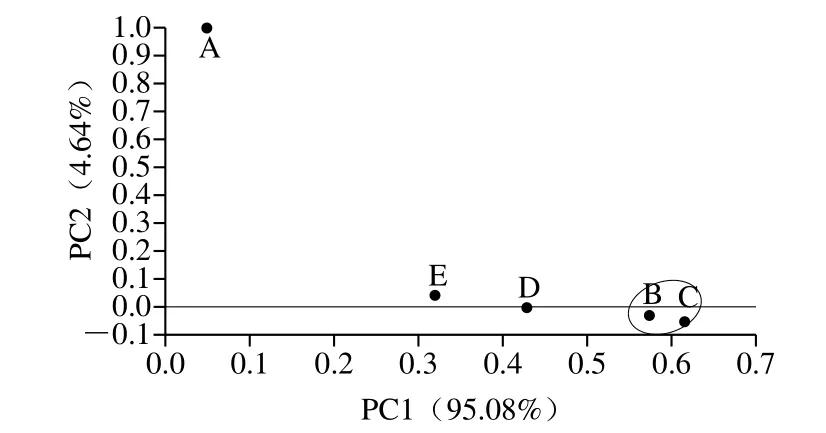

对表2中不同复热时间样品风味进行PCA,得到不同复热时间对猪肉糜制品复热风味成分载荷图。由图2可知,PC1贡献率为95.08%,PC2贡献率为4.64%,总贡献率为99.72%,表明PC1、PC2能够较好地反映样品特征。样品A和样品E分布在第1象限;样品B、样品C和样品D分布在第4象限,样品A挥发性风味在PC2上有较大贡献,样品B和样品C其挥发性风味在PC1上贡献较大。这表明复热处能够显著改变猪肉糜制品风味。

图2 猪肉糜制品复热风味主成分载荷图Fig.2 Biplot of PCA for volatile compounds of cooked minced pork with different reheating times

3 讨 论

复热风味是肉经加热、冷藏、再加热三环节共同形成的。有研究称,与烤制、油炸等热加工方式相比,蒸煮加热肉的脂质氧化更易发生[32],与本研究中醛类和烃类物质占比高、杂环物质少的结果相一致,呋喃和吡嗪等杂环化合物与烤制和高压处理肉有关[33],与本研究仅检出较少量2-戊基呋喃相一致。斑点马鲛鱼肉切片经微波复热,油酸和亚油酸含量显著增加[34],不同于本研究中油酸和亚油酸主要氧化产物醛类物质增加的结果,可能与原料来源、形态或复热方式不同有关。猪肉糜肌肉组织破碎,风味前体物质大量释放,血红素铁加速脂肪氧化[35],故加热-冷藏-复热后油酸和亚油酸氧化产物醛类物质含量增加。Liu等[36]研究发现水煮猪肉经冷藏不同时间(0、3、6、8 d和10 d)再复热,己醛、2,4-癸二烯醛和十一烯醛含量呈先升后降变化,冷藏6 d含量最高。米瑞芳等[37]研究发现,经巴氏杀菌的即食猪肉片4 ℃冷藏中己醛含量逐步升高,冷藏后期出现腐败味。可见加热熟制猪肉在冷藏环节脂质氧化仍在进行,复热较高温度进一步加速了脂质和不饱和脂肪酸的氧化,复热时间延长,游离脂肪酸水解占优,丁酸含量显著增加。苯乙醇受复热影响不显著,复热使苯甲醛含量增加,但苯甲醛阈值较高(350 μg/kg),对整体风味贡献小,3-甲基丁醛含量经复热后降低,三者均为氨基酸降解产物,因此,推测猪肉糜制品复热风味形成以脂质氧化为主,氨基酸降解作用较小。

WOF是肉经加热-冷藏-复热产生的不良风味,一般描述为酸败味、亚麻籽油味、硫化味、湿纸板味等。戊醛、己醛、庚醛、辛醛、壬醛、1-辛烯-3-醇、(E,E)-2,4-癸二烯醛、(E,E)-2,4-庚二烯醛、(E)-2-癸烯醛多被认为是熟猪肉产品WOF的主要来源[7,18,36,38]。WOF并不是复热中新产生的风味物质,而是已有物质可感知异味浓度升高的结果[39]。本研究中,随复热时间延长,戊醛、己醛、辛醛、(E,E)-2,4-癸二烯醛含量均先升后降,庚醛、壬醛和1-辛烯-3醇含量变化不显著(P>0.05),可推测戊醛、己醛、辛醛和(E,E)-2,4-癸二烯醛是猪肉糜主要的WOF因子。戊醛、己醛、辛醛和(E,E)-2,4-癸二烯醛4 种风味物质从复热时间看,复热初期(5~20 min)猪肉糜制品WOF增强,复热时间再延长,产品WOF有一定弱化。从戊醛、己醛、辛醛和(E,E)-2,4-癸二烯醛OAV占整体风味看(OAV大于1的共19 种风味OAV之和),随复热时间延长,其占比分别为76.8%、72.7%、68.0%和63.6%,而对照组仅为33.6%,因此,复热后期(35~65 min)WOF仍保持对总体风味的主要贡献。

4 结 论

结合DHS-GC-O-MS、OAV和PCA研究水浴复热时间对研究水浴猪肉糜制品挥发性风味的影响。不同复热处理猪肉制品共鉴定出54 种挥发性风味物质,包括烃类17 种,醛类13 种,醇类10 种,酮类5 种,酯类3 种,酸类3 种,杂环、酚类和其他类各1 种。不同复热处理组共有物质36 种。复热前期(5~20 min)挥发性风味物质以醛类物质为主,复热后期(35~65 min)酸类物质含量大幅升高。脂质氧化是猪肉糜制品复热风味形成的主要途径,随复热时间延长,脂肪氧化生成的醛类物质持续氧化降解为酸类物质。猪肉糜制品随复热时间延长,WOF对总体复热风味的贡献略降,较短复热时间更易促进WOF产生。