壳牌煤气化装置的常见腐蚀与措施

杜 超

(同煤广发化学工业有限公司,山西 大同 037000)

引 言

基于节能环保的生产背景,工业领域积极探索如何提高能源利用率,减少能源损耗的方法,获得了不错的成效。其中,壳牌煤气化装置的研发和应用,具有广阔的前景。壳牌煤气化不仅能源转化率高,而且煤耗低,不会产生废弃物料外排的情况,是企业产业升级的主要方向。但是,壳牌煤气化装置应用时,常见腐蚀问题,影响着其效能的发挥,因此要采取有效的措施,做好防范和应对。

1 壳牌煤气化工艺分析

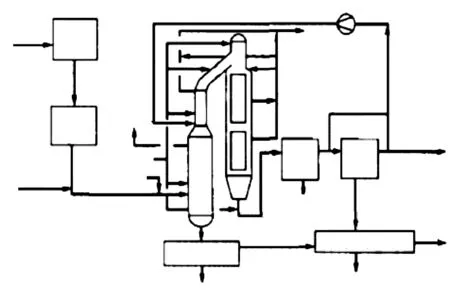

从技术组成来说,壳牌煤气化工艺包括气化主装置单元和公用工程单元,各7个。其中,主装置具体包括磨煤系统、干燥系统和煤粉加压系统等。工艺流程如图1所示。在实际应用中,干煤粉通过磨碎处理、干燥处理和加压处理后,由工艺烧嘴运行,将其送入气化炉内,并且和气汽混合物发生氧化反应。实现气化的条件:1) 温度条件为1 400 ℃~1 600 ℃;2) 压力条件为3.0 MPa~4.1 MPa。经过反应后,产生的合成气,处于气化炉出口位置时,受到激冷气压缩机激冷的作用,冷却到900 ℃,再进入到合成气冷却器内,利用废热锅炉,进行热量的回收处理。完成上述工艺后,进入到除灰和干法除尘以及湿法洗涤的环节,通过净化处理后,产生合成氨以及甲醇等系列产品。

图1 壳牌煤气化工艺流程

2 壳牌煤气化装置的常见腐蚀原因分析

2.1 激冷气压缩机腐蚀的原因

为研究腐蚀产生的原因,提取腐蚀产物进行分析,发现腐蚀化合物很多,包括FeS和各类硫化物等。对其进行深入分析,获得腐蚀的原因:1) 使用的原料煤中,含有氯元素和硫元素等,经过高温合成后,很容易产生各类腐蚀物质,如,H2S和HCl等,经过循环输送后,会造成压缩机的腐蚀问题。2) 在装置入口位置,运用湿法工艺和干洗除尘,经过洗涤处理后,极易产生冷热气体混合。若其温度没有超过200 ℃,极易使得氯化铵产生露点腐蚀。3) 当壳牌煤气化装置停开车时,或者停车期间,机组中的压缩机,其温度会出现突然降低的情况,使得部分水蒸气出现冷凝的情况,使得局部产生液相环境,为腐蚀问题的发生营造了“良好的环境”,造成各类腐蚀问题。4) 压缩机设备的原材料,以碳钢或不锈钢材质为主,对氯离子很敏感,极易引发氯化物的点腐蚀问题,或者晶间腐蚀问题,在有水环境中,极易产生碳酸物质。此环境下运行,使得压缩机系统极易被腐蚀,进而影响气化装置运行效果,使得循环系统出现腐蚀泄漏的情况。除此之外,装置运行产生的各类腐蚀物,经过长时间堆积后,极易堵塞管道,引发结垢问题,使得装置产生故障,气化炉出现联锁跳车,进而造成安全运行事故[1]。

2.2 合成器洗涤时的腐蚀原因

从工艺运行实际来说,湿法洗涤较为常用,也是影响设备能否正常作业的主要原因,是产品质量衡量的主要依据。通过系列调查研究发现,很多企业使用的煤气化装置,常见洗涤腐蚀问题,不利于后续装置正常运行,极易产生安全问题和稳定问题,甚至很多装置因为此问题已经停止生产。总的来说,煤气化装置使用中,洗涤腐蚀问题的预防和有效处理,具有急迫性。经过深入分析了解,洗涤塔很多是因为碱腐蚀,或氯化物结晶造成的腐蚀问题,处理难度大,采取传统的物理方法,无法彻底解决,多采取低压蒸汽的方法,对形成的污垢进行清除处理。从形成的原理来说,碱垢的产生,很多是由于NaOH碱溶液比较多,使得碳钢材料在电化反应下被腐蚀,在洗涤器内形成了结垢,降低了洗涤性能。在实际应用的过程中,若碱量把控不到位,处于高温环境下运行,极易使得碳钢出现碱脆的问题。除此之外,当装置处于作业状态时,洗涤塔底部位置、管道的竖直段等位置,极有可能产生泄漏情况。若产生泄漏问题,用肉眼无法精准观察,长期积累,在小孔周围极易产生晶体状物质,也就是氯离子晶间腐蚀[2]。

3 壳牌煤气化装置常见腐蚀的处理措施

3.1 防止不锈钢氯离子腐蚀的措施

通过腐蚀问题的分析,为减少煤气化装置使用中的腐蚀问题,防止不锈钢氯离子腐蚀,要结合腐蚀问题产生的机理,采取相应的措施。从实际应用效果来说,以下措施具有应用价值:1) 推广应用应力腐蚀材料。基于应力腐蚀机理,对不锈钢材料腐蚀,有着极大影响的因素,具体是氯离子的温度以及含量。依据API技术报告结果显示,若不锈钢温度高于60 ℃,那么氯离子含量将会增加,很有可能出现腐蚀问题,所以,对于长期处在高温状态下作业的钢管,若想要避免其出现腐蚀,要优选腐蚀材料。在配置煤气化装置时,尽量选择奥氏体不锈钢材料,或者双相不锈钢材料等。2) 积极应用抗蚀孔材料以及缝隙腐蚀材料。就抗缝隙腐蚀性能来说,不锈钢中Mo和Cr等含量,影响着其此性能。经过耐点蚀当量的计算,分析其抗缝隙腐蚀的能力。一般来说,耐点蚀当量的数值越大,说明材料抗缝隙腐蚀的性能就越好。诸多元素中,N元素的影响很大。除此之外,双相不锈钢材料,其有着较强的抗氯离子腐蚀问题,并且具有较好的耐腐蚀和耐冲蚀等性能。综合考虑经济性和安全性以及使用寿命等,氯离子含量比较高的管道,建议使用双相不锈钢材料[3]。

3.1 防止激冷气压缩机入口腐蚀的措施

对于此腐蚀问题,采取以下措施:1) 保护FeS致密层。一般来说,碳钢内部形成的FeS致密层,其发挥的作用,相当于一层保护膜,在实际应用中,能够起到减缓工艺腐蚀速度的作用。基于此,为降低腐蚀问题发生的几率,在进行装置停车和致密层检查等的检查时,必须要减少管道与大气的接触机会,实现氧气的有效隔绝,最大程度上规避因为保护层被破坏出现蚀损斑。2) 在装置停车期间,做好管线保护措施。当停止运行时,要对飞灰过滤器装置和洗涤器的管道进行清扫,去除N2,避免合成气中含有的腐蚀性物质给装置造成影响,如,CO2和H2S等,以免产生积灰的情况,最大程度上排除冷凝水和腐蚀气体,确保气化炉吹扫系统可以正常作业。当停车后,还需要注意的是,必须保证管道具有充足的惰性气体保护,以及不错的密封效果,保证运行环境干燥。3) 对洗涤塔以及洗涤器在补水pH值,要做好相应的检查,使其处于正常的使用状态下,避免管线长期运行,出现杂质累积的情况,或者出现腐蚀问题。对于pH值的把控,尽量处于7~8。除此之外,对除沫器设备,要进行运行性能的检查,看是否正常,做好全面的把控[4]。4) 对脱水槽、排风进口、排风出口位置的腐蚀,在进行防护时,要结合其特点采取针对性措施。对管线进行拌热,达到水的露点温度之上,避免管路上产生冷凝液。5) 对于除灰安全阀入口管线位置,其腐蚀问题的防范,使用热CO2和热N2,进行冷CO2的替换,开展吹扫作业。因为合成气中难以避免会带有一定量的氯化物以及H2S,尤其经过洗涤后产生的合成气,极易受到水蒸气的饱和影响,若形成冷凝,极易引发腐蚀问题,所以必须要强化合成气管线的保护,以免受到氯化物的影响,产生露点腐蚀问题。

3.2 合成气洗涤腐蚀的应对策略

3.2.1 做好碱量的控制

对于合成气洗涤过程中产生的腐蚀问题,可采取的方式较多,其中效果最佳的为碱量控制。具体措施如下:1) 控制碱量。煤气化装置运行问题的防范,要从多个方面入手。采取抗碱腐蚀的计量器设备,开展精准测量,避免碱液添加量过多,引发碱垢问题。采取此措施,能够有效应对洗涤腐蚀问题。2) 煤气化装置开停环节,除了适合增加N2的加热次数外,同时还需要做好洗涤塔的吹扫处理,结合装置实际情况,合理增加吹扫的次数以及力度。在煤气化装置运行管理工作中,选择适合的时间,做好管道中含有的腐蚀物清除,保证设备处于正常的使用状态[5]。

3.2.2 合理控制工艺

煤气化装置腐蚀问题的防范和控制,要从工艺角度出发,采取有效的措施。在确保工艺正常运行的前提下,使用具有较强防腐蚀性能的缓蚀剂,延缓腐蚀问题产生的速度,提高抗腐蚀性能。除此之外,要做好各项工艺指标的把控以及控制,优选高质量的材料以及设备工具,提高抗腐蚀性能水平。

3.3 加大防腐蚀技术的研究力度

从煤气化装置使用实际来说,腐蚀问题是长期困扰企业的难点,需要加大防腐蚀技术的研究力度,提出有效的防腐蚀方法和手段,进而有效解决。这需要充分调动一线作业人员的创新积极性,使其能够注重观察,了解腐蚀问题产生的原因,采取相应的技术措施加以应对,提高防腐蚀整体效果。在生产管理工作中,发挥激励机制的作用,调动相关人员的研究动力,使其从工艺角度出发,对各个环节产生的腐蚀问题,进行深入探索,总结应对措施[6]。

4 结语

综上所述,煤气化装置常见的腐蚀问题,主要出现在激冷气压缩机以及合成器洗涤时,若想有效应对此问题,要贯彻精准处理的原则,最大程度上保障装置运行的效益。本文结合问题实际,提出了防止不锈钢氯离子腐蚀的措施、防止激冷气压缩机入口腐蚀的措施及合成气洗涤腐蚀的应对策略。