基于AMESim的液压支架手动先导操纵阀液压系统分析

王 晓, 王庆文, 徐瑞银

(1. 山东科技大学机械电子工程学院, 山东青岛 266590; 2. 山东省煤田地质规划勘察研究院, 山东济南 250104)

引言

在综采设备中,液压支架作为重要的组成部分,是采煤工作的安全性和高效率的重要保证,其控制系统核心元件之一的液压阀对整个系统的可靠性和稳定性起着重要作用[1]。对液压阀中的先导阀进行流体流动特性研究,能够为阀的设计和结构优化提供依据,改善和提高阀的工作性能。

国内外专家对控制阀结构研究做了大量的工作。郑淑娟[2]研究了静止状态和运动过程中的液压锥阀。根据阀的实际尺寸参数,运用CAD软件Pro/E建立了阀的流道几何模型,运用GAMBIT对建立的几何模型划分网格。并根据阀的几何特征,对生成的网格模型进行局部细化。王芳[3]对高水基电磁先导阀的二维和三维流场进行了数值模拟,通过模拟,对Fluent在先导阀流动特性和力特性研究方面的可行性进行了验证。通过分析得到,当阀的开口度越小、进口速度和出口压力增大时,则漩涡区、能量及压力损失就越大,阻力、稳态液动力也随之越大,更易出现气穴和气蚀,液体对阀芯的冲击、磨损以及腐蚀现象也变得严重,针对该问题提出了一系列的改进措施来改善阀的性能。

针对现有液压阀存在密封性差、污染性大等情况,设计了先导操纵阀。其结构简单,工艺性能良好,承压能力较高,同时操纵力矩较小,井下维护方便,可节省操纵空间,并且O形圈等密封装置的使用,可以提高密封性能,增强抗污染能力。用AMESim建立先导操纵阀液压系统的仿真模型,进行仿真分析。先导操纵阀满足压力与流量要求,符合安全与可靠性原则,确保先导操纵阀能够可靠使用。

1 先导操纵阀液压系统工作原理

1.1 先导操纵阀的结构原理

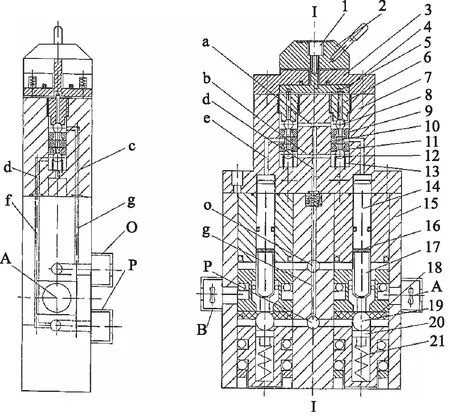

在设计液压阀的结构时,既考虑到能够实现阀的功能,合理布置液体流道,还要考虑液压阀的工艺性,依照阀具体的技术参数要求,设计手动先导操纵阀结构。主要包括手柄控制机构、先导阀以及主控阀[4],其结构简图如图1所示。

1.螺钉 2.手握转动体 3.盖体 4.凸轮 5.压球 6.先导推杆 7.先导阀壳体 8.上球阀芯 9.上球阀座 10.中环体 11.下球阀座 12.下球阀芯 13.先导阀弹簧 14主阀芯控制杆 15.壳体 16.阀垫 17.主阀芯 18.主阀球座 19.主阀球芯 20.弹簧座 21.主阀弹簧 a、b.横向油道 c、g.低压油道 d、f.高压油道 e.推杆油道 A、B.主油口 P.高压油口 O.低压油口

手柄控制机构安装在整个操纵阀的上端,整个手柄控制机构是一个转盘式结构,与手握转动体的底面直接接触的是盖体。盖体的空间内设有凸轮,螺钉将手握转动体与凸轮连接在一起。手握转动体转动的同时带动凸轮一起转动,凸轮的下端面加工有两个对称布置的有一定锥度的环形槽,环形槽内分别装有压球[5]。

主控阀采用对称设计,含有2个竖直阀腔,壳体左右两侧各通有1个主油口A和B。阀腔内主阀部件包括主阀弹簧、弹簧座、主阀球芯、主阀球座、主阀芯、阀垫和主阀芯控制杆。主控阀的壳体内加工有2个竖直油道,其中1个竖直油道为低压油道g,将主控阀的低压油口O与先导阀的低压油道c连通,另1个竖直油道为高压油道f,将主控阀的高压油口P与先导阀的高压油道d连通。

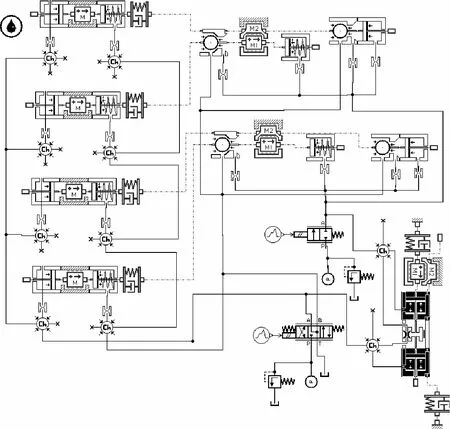

先导操纵阀的液压系统原理图如图2所示。手动先导操纵阀的工作原理:转动手柄,带动凸轮一起转动。凸轮环形槽中的压球推动与其接触的先导推杆下移,依次推动上球阀芯、下球阀芯下移。下球阀芯脱离下球阀座,从而打开先导阀的高压油道。来自P口的高压油液流经先导阀腔,进入主阀顶部的阀腔中,通过高压油液推动主阀阀芯下移,接通高压油液,使主油口与外接设备的高压油道相通。同时另一侧的先导阀操纵部件在弹簧的作用下复位,接通先导阀的低压油道,关闭主控阀高压油道,主控阀低压油道侧的主阀芯在主阀弹簧的作用下也完成复位动作,同时主阀低压油道与外接设备的低压油道接通。先导阀和主阀均是由两个二位三通阀组成的三位四通阀,扳动手柄可实现一侧先导阀和主阀阀芯的动作,从而控制液压缸完成一个方向的特定动作,向相反侧扳动手柄时,则可实现油路的换向,完成液压缸另一个方向的运动。

1.手柄 2-1.先导阀阀芯1 2-2.先导阀阀芯2 3-1.主阀芯1 3-2.主阀芯2 4-1.液控单向阀1 4-2.液控单向阀2 5-1.溢流阀1 5-2.溢流阀2 6.液压缸 7.液压泵 8.油箱

1.2 先导操纵阀的结构尺寸设计

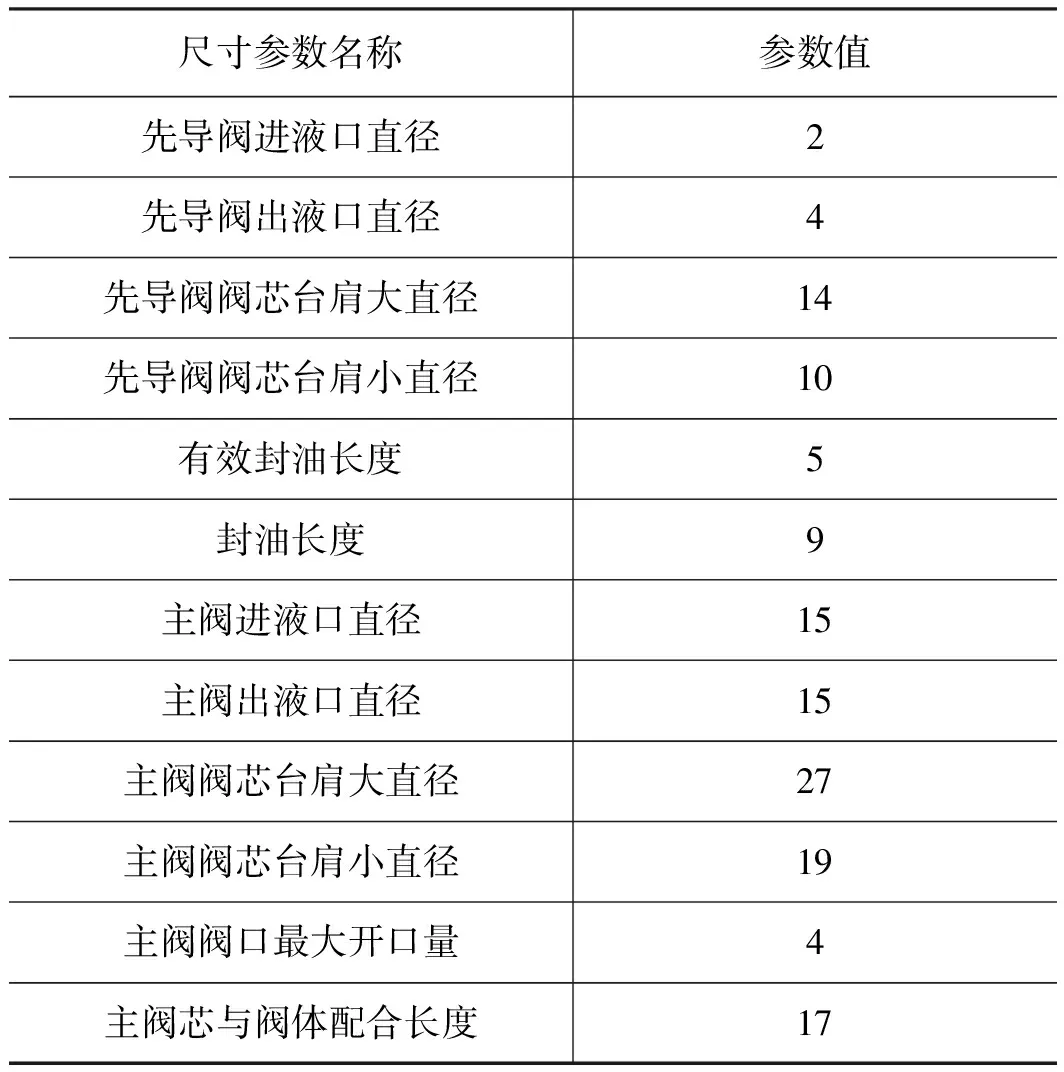

先导阀技术参数:公称压力31.5 MPa,公称流量20 L/min。主阀技术参数:公称压力31.5 MPa,公称流量200 L/min。根据技术参数要求[6],确定先导操纵阀主要尺寸参数,如表1所示。

表1 尺寸参数表 mm

2 先导操纵阀液压系统仿真

如图3所示,利用AMESim搭建先导阀的主体模型[7-12],系统中的其余元件采用AMESim元件库中现有的子元件,如图3为先导操纵阀液压系统的仿真模型。供液系统采用乳化液,系统仿真时间设置为10 s,系统运行步长为1.0×10-6s,混合误差模式,许用误差1.0×10-8s,标准积分器模式,具体参数根据上述参数划定。

图3 先导操纵阀AMESim仿真模型

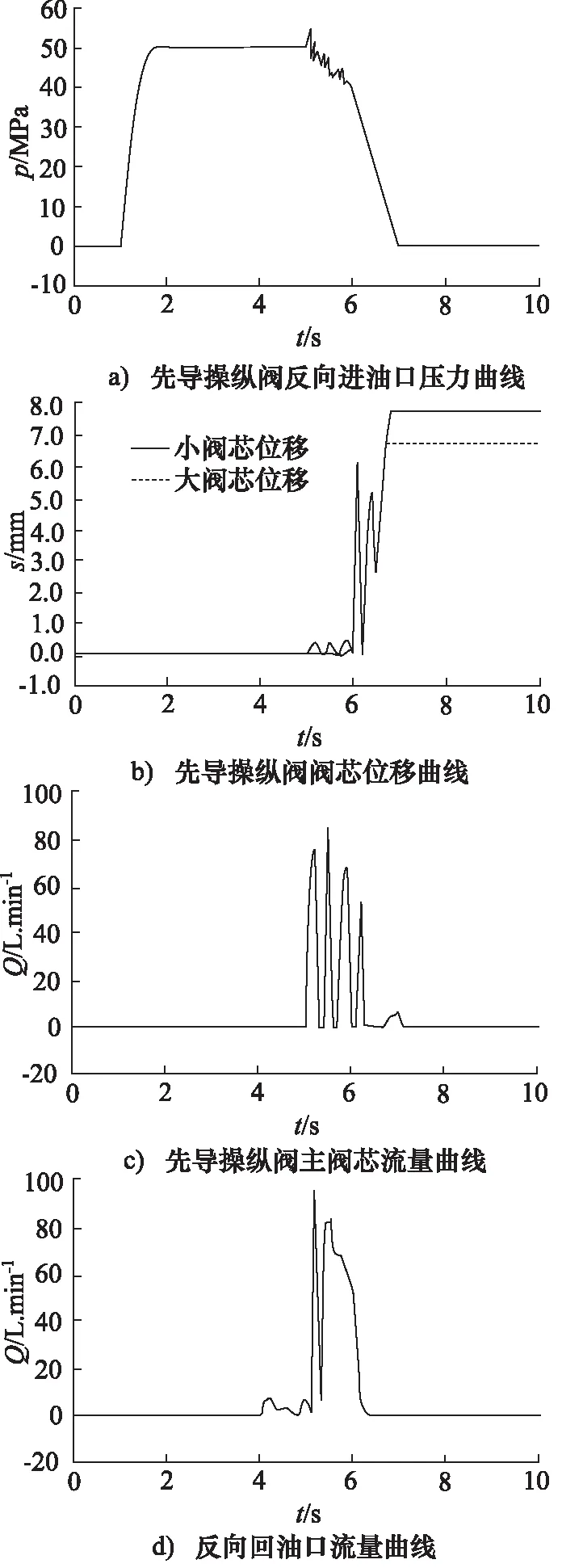

运行AMESim求解,得到了先导操纵阀内流体反向进油口压力曲线、阀芯位移矢量曲线、阀芯流量曲线、反向回油口流量曲线,如图4所示。

图4 先导操纵阀仿真模拟曲线

图4a为先导操纵阀反向进油口的压力曲线,在反向开启1 s时,存在0.3 s时间,产生约51 MPa的冲击压力,该冲击是额定工作压力的1.61倍。在3 s稳定期过后,同时,产生约0.5 s的压力振动,压力降低到约41 MPa,主阀芯开启,进行泄流。

图4b为先导操纵阀阀芯位移曲线。在图中,经过时间5 s,乳化液进入控制口,压力达到约31.5 MPa,控制杆伸出将主阀芯顶开,主阀芯开启约0.3 mm后闭合,之后重新打开,说明主阀芯发生频繁启闭现象,振动持续大约0.8 s后2个阀芯同时开启。在这个过程中发生了振动与冲击,是由于主阀芯开启的过程中乳化液流过主阀芯口与先导阀芯压力差造成的,当2个阀芯口以及其内部容腔压力一致后振动消失。

图4c为先导操纵阀主阀芯的流量曲线。阀芯在整个开启过程中频繁开启,且流量曲线与阀芯的位移曲线相符,其峰值流量约为84 L/min,根据阀压力流量特性计算,当给定阀出口压差为10 MPa时理论流量约为67 L/min,该计算结果与仿真结果较为接近,5~7 s为小流量卸压阶段。

图4d为先导操纵阀反向回油口流量曲线。在4~6 s为小阀芯开启阶段,此时峰值流量约为96 L/min。大阀芯在5 s时同小阀芯同步开启,大小阀芯第二阶段共同振动约0.7 s后稳定,此时系统处于泄流阶段,稳定后流量约为70 L/min,基本与阀公称流量相符。

综合得出,在小阀芯打开阶段处于小流量卸压阶段,此时先导阀芯不断打开关闭,但是反向进油口压力不断降低;当反向进油口压力降低至控制杆推力大于反向进油口压力对阀芯的压力时,控制杆将两阀芯同时推开,先导操纵阀大流量泄流,立柱快速下降。

3 工厂试验

试验设备如图5所示。该试验设备由1个集成安全阀的CY型柱塞泵,1个用于设定输入压力的手动操作安全阀,1个进行测试的手动先导操纵阀和2个用于设定输出端压力的安全阀组成。测量仪器包括两个压力传感器和1个带有脉冲计数器和电压转换器的流量计。传感器的输出信号U为0,…,10 V连接到安装有16位DAQ卡的计算机上。可以在仪表上观察被测阀门两侧的压力,同时在显示器上显示流量。

1.溢流阀1 2.溢流阀2 3.CY型柱塞泵 4.先导操纵阀 5.压力表 6.流量计

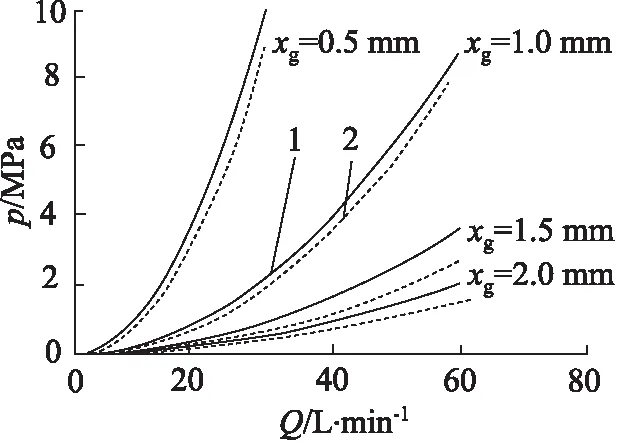

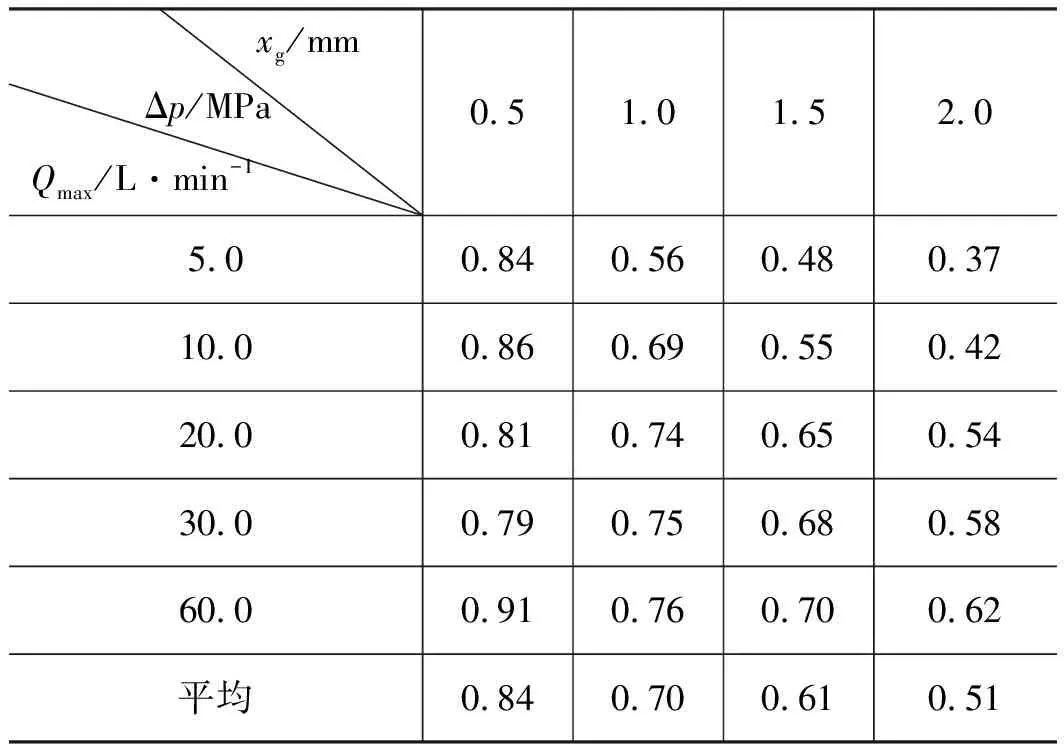

柱塞泵具有最大压力ppmax为31.5 MPa;最大输送流量Qmax为60 L/min;溢流阀的工作压力pmax高达31.5 MPa。试验主要是改变阀芯固定位置,测量阀口流量与压力情况,测量流量的范围为0~60 L/min,实验结果与模拟得到的结果进行比较,如图6所示,p为压力差,Q为流量范围,xg为阀芯的位置变化量。在这种情况下,获得了中间阀芯位置为最佳。得出在不同阀芯位置和不同流量下,先导操纵阀进出口压力差Δp,如表2所示。

1.仿真数据结果 2.实验数据结果

表2 不同阀芯位置和流量下的进出口压差

4 结论

(1) 先导操纵阀在反向开启过程中,产生了2个阶段的振动,在泄流初期系统产生了压力冲击,阀芯处于中间位置时,振动情况平稳,先导操纵阀运行最佳;

(2) 在试验先导操纵阀的性能需求时,与仿真数据曲线基本相吻合,验证了先导操纵阀的准确性,确保先导操纵阀在实际运行中可靠。