基于流量控制的飞机液压系统故障试飞模拟仿真

张聪

(中国飞行试验研究院,陕西 西安 710089)

0 引言

液压系统在传动上具有可以无级变速、自身质量较轻等优势,在飞机、无人机等各领域上都有着广泛应用[1]。但液压系统传动结构十分复杂,尤其是基于流量控制的液压系统,由于分流不均匀容易出现供能不稳定等等的问题[2]。因此将液压驱动系统分成两种即数控液压驱动系统和机械液压驱动系统来建立一个试飞模型,对该模拟液压系统驱动下的机器进行试飞,进行试飞状态的检测和分析,测量试飞速度,并且该模拟系统操作简单、性能稳定。首先,通过对液压系统结构与其工作特点的分析,结合液压驱动系统原理建立液压系统试飞模型,然后以该模型为基础,完成数控液压驱动系统和机械液压驱动系统的压力、负载和流量等最优工作参数与元器件选型的确定以及设计液压驱动系统等准备工作,期间分别完成了液压驱动系统的泵变转速调速、变量泵调速和阀控调速的设计,使用软件对这两个液压驱动系统进行了仿真分析,最后在对这两种液压驱动系统的仿真分析基础上,建立液压驱动系统工作效率的相关模型。并再一次使用相关软件通过设置几组不同的系统工作参数来模拟不同的液压系统在试飞时的供能效率,以甄选出流量分配更加均匀的机器试飞模型。

1 液压系统结构与工作特点

在主液压系统中,主液压系统A和主液压系统B配备有压力部件,但是它们所处的特定位置是不同的。主液压系统A的压力分量位于主机架前框架的左侧,主液压系统B的压力分量位于主机架前框架的中心附近。压力模块的主要功能是将液压泵产生的压力分配到每个压力系统中。同时,它还执行清洁液压油的功能,可以用发动机和电动机泵清洁液压油。同时,它还可以在系统和油泵压力方面发挥作用。压力组件是由壳体、压力油滤、释压活门、泵低压警告电门、单向活门以及导管等构成。压力油滤的作用是将液压油在流出之前进行过滤。单向活门则是用来防止和其他的泵产生的油液相互混合。泵低压警告电门的作用是泵的输出压力,当泵工作压力较低时,驾驶舱主警告、液压信号牌和低压指示灯亮从而起到警告的作用。

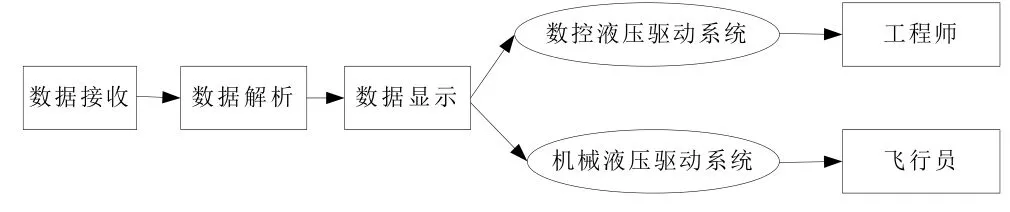

试飞系统的试飞界面通常是按照动力、航电、飞控和机电等设计方向来进行界面划分。另一方面,将机械液压驱动系统设置为另一试飞模型的液压系统将其装载在另一个飞行器机载平台并重复以上操作。通过对数控液压驱动系统试飞模型与机械液压驱动系统试飞模型的典型任务过程的业务流程进行梳理,发现这两个模型具有如图1所示的共性业务流程。

图1 共性业务流程图Fig.1 Common business flow chart

经研究可以发现这两个试飞模型在很多数据处理技术上是一致的,例如数据接收技术、数据解析技术与数据显示技术等等。只是液压驱动系统和面对的受众有所区别。数控液压驱动系统试飞模型是完全使用数控液压驱动系统,可控性更强,而机械液压驱动系统试飞模型是完全使用机械液压驱动系统,精准性更强。对于飞行器飞行员来说,总体上来说数控液压驱动系统指容易操控,而机械液压驱动系统则更更受试飞工程师的欢迎。而数控液压驱动系统试飞模型和机械液压驱动系统试飞模型从业务流程上来说则整体比较相似。

2 分析飞机液压系统关键元件故障

航空发动机是故障率最高的系统,也是飞机系统中最复杂的系统,工作条件直接影响飞机的安全可靠运行。可以说,与飞行模拟器上发动机相关的训练是飞行模拟训练的重要部分,发动机的故障检测是试飞过程中的重中之重。飞行模拟不仅需要飞行员通过常规启动和操纵发动机来掌握基本飞行控制技能,还需要通过检测发动机故障状态来提高飞行员危急情况的应急处理能力。

为了提高该试飞模型的通用性,对该模型的地面数控部分与机身搭载部分都加装遥测信息解析技术系统,并充分利用飞行测信息十分丰富的自身优势,使其与地数控指挥系统共享遥测数据链路,实现更贴近现实的液压系统的试飞模型设计。基于流量控制的液压系统中,液压泵输出流量QP主要通过以下公式来计算:QP≥K(ΣQmax)。在这个公式中ΣQmax是同时动作的液压缸或液压马达的最大总流量,K是系统泄漏系数。液压系统的试飞模型主要通过无线数据链路的储存传输平台来进行下行数据信息的储存和传输,同时地面数控指挥系统通过其地面综合处理平台来进行数据的集中处理从而进行实时飞行情况反馈,并将飞行器下行数据传输至液压系统的试飞模型。操作过程将地面数据系统和机载数据系统与飞行器遥测系统进行一体化结合,使其共用链路设备,共享数据资源并共同进行整体数据分析处理。

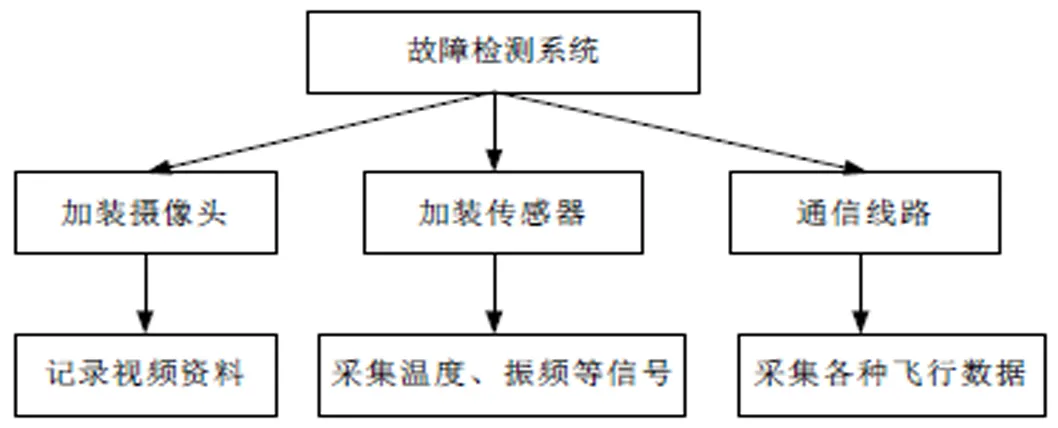

基于流量控制的液压系统试飞系统共包含两个系统即故障检测系统与地面数据系统[3]。其中在地面监控基站上安装的系统是地面数据系统,而故障检测系统的构造则较为复杂[4]。

图2 故障检测系统Fig.2 Fault detection system

故障检测系统将其采集到的所有数据汇集并记录下来,随后将这些记录下来的数据通过飞行器的数据链下传至地面数据系统,地面数据系统再对其进行汇总以供地面基站的工作人员查询以及。通过地面数据系统与试飞指挥控制系统的交互数据支持,建立对基于流量控制的液压系统的试飞模型,实现对基于流量控制的液压系统的试飞。此系统模型流程如图3所示。

图3 基于流量控制的飞机液压系统故障试飞模型图Fig.3 Fault test model of aircraft hydraulic system based on flow control

3 试飞完成

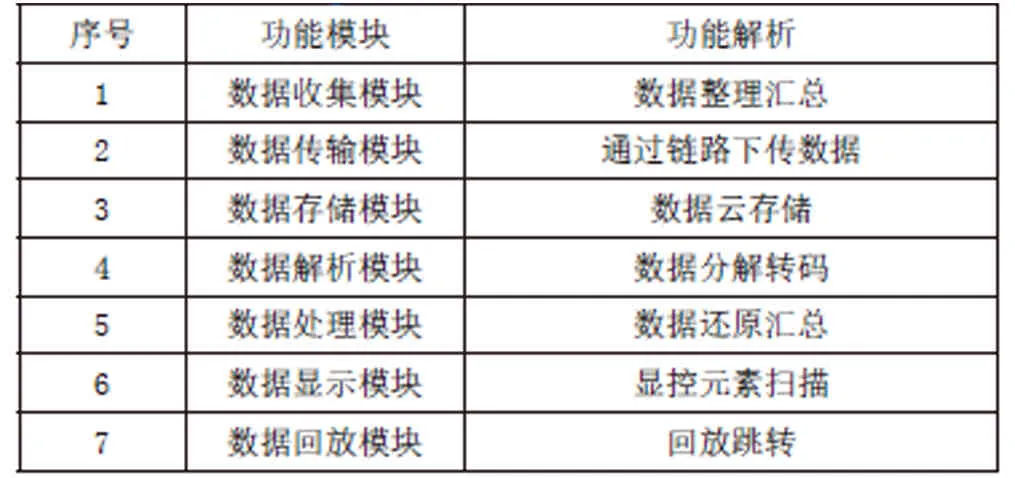

通过设计一个配套试飞软件来进行试飞,该试飞软件的具体功能如表1所示。

表1 试飞软件功能表Tab.1 Flight test software function table

对试飞软件进行初始化,使该软件调整为标准模式,进行数据链路整合,开始接收传输数据,并通过解析最终得出结果。开始后可以自由的停止数据保存,停止数据保存后可以进行任何操作。在进行数据回放时,可以选中想要的数据帧进行回放。利用该试飞软件的完成对基于流量控制的液压系统的试飞。

4 试飞仿真模型数据分析及结果

首先对试飞仿真模型进行架构设计,并将试飞仿真模型进行简约而现实的设计,采用遥测信息解析技术并通过试飞软件的帮助来对数控液压驱动系统试飞模型与机械液压驱动系统试飞模型的流量分配稳定性进行五次实验并进行对比分析,其中当显控要素变更时只要更改界面与配置文件而不需要修改模型架构。将数控液压驱动系统试飞模型与机械液压驱动系统试飞模型进行多次实验后的最终数据分析对比。

得出数控液压驱动系统下的试飞模型流量分配更均匀的结论,成功解决了基于流量控制的液压系统试飞中的流量分配不稳定的问题。

5 结论

通过建立数控液压驱动系统试飞模型与机械液压驱动系统试飞模型,并通过试飞软件的,对两种不同液压驱系统驱动下的试飞模型进行流量分配稳定性的数据比较,得到数控液压驱动系统下的试飞模型分配更均匀的结论,解决了试飞模型的根本问题,验证了该模型的实际作用,为实际基于流量控制的液压系统试飞系统的开发打下了坚实的基础。