锅炉引风机增容改造后失速原因分析

王军民, 马启磊

(1. 浙江大唐乌沙山发电有限责任公司, 浙江宁波 315722;2. 中国大唐集团科学技术研究院有限公司 华东分公司, 合肥 230001)

大型燃煤电厂污染物是影响大气质量的主要因素之一,为了进一步降低污染物排放量,必须对燃煤锅炉进行超低排放改造。目前,我国重点地区各省市燃煤机组大气污染物排放要达到或优于燃气轮机排放限值,即在基准氧气体积分数(6%)条件下,烟尘、二氧化硫、氮氧化物排放质量浓度分别不超过5 mg/m3、35 mg/m3、50 mg/m3。

我国大型燃煤锅炉主要采用分级燃烧、浓淡燃烧、烟气再循环等燃烧控制技术,结合高效的除尘、脱硫、脱硝烟气净化技术,实现大气污染物超低排放。选择性催化还原法(SCR)作为目前最成熟的脱硝技术之一,已广泛应用于燃煤机组。现有SCR脱硝技术配置主要采用2层催化剂且预留1层备用层催化剂的方式。为了实现更高效的烟气脱硝效率,大多数污染物超低排放改造方案均采用启用备用层催化剂脱硝的方法,这势必会增加SCR脱硝系统烟气侧阻力。静电除尘器与湿式除尘器的组合方式保证了粉尘达到超低排放标准,在脱硫岛后增加湿式除尘器使得烟道布置复杂,烟道阻力也相应增加。为提高脱硫效率,喷淋层由原3层增加至4层,并总体抬高了脱硫塔的高度,更是大幅增加了脱硫系统的总体阻力。以上三项改造,均不同程度地增加了炉后尾部烟道阻力,超出了引风机与增压风机的最大压升,必须进行引风机与增压风机的增容改造。引风机改造需要提供各工况的风量、风压,并保证有适当的裕量,而国内对超低排放锅炉烟道阻力增大均为计算预估值,导致引风机改造经常会出现风机选型偏大或偏小的问题。

某大型燃煤超低排放锅炉引风机增容改造后出现高负荷风机失速,夏季无法带满负荷,只能长期限负荷运行。对此,通过对比几次引风机失速的运行参数,以及对引风机开展各工况的现场性能试验,全面分析了引风机增容改造后失速的原因,并提出了风机改造的建议。

1 设备概述

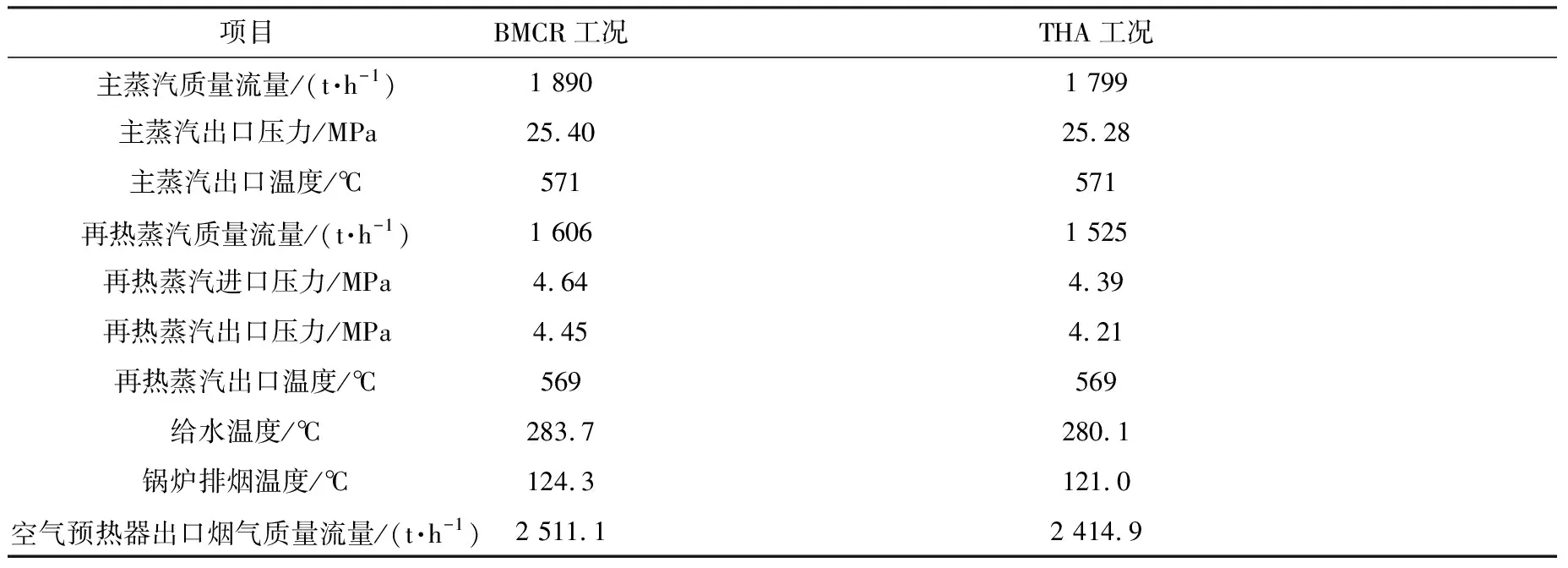

该厂锅炉选用超临界本生直流锅炉,型号为HG-1890/25.4-YM4,一次中间再热、滑压运行、固态排渣、单炉膛、平衡通风、Π形布置、全钢构架悬吊结构、露天布置,配内置式再循环泵启动系统,其主要技术参数见表1(BMCR工况为锅炉最大连续蒸发量工况;THA工况为热耗率验收工况)。

表1 锅炉主要技术参数

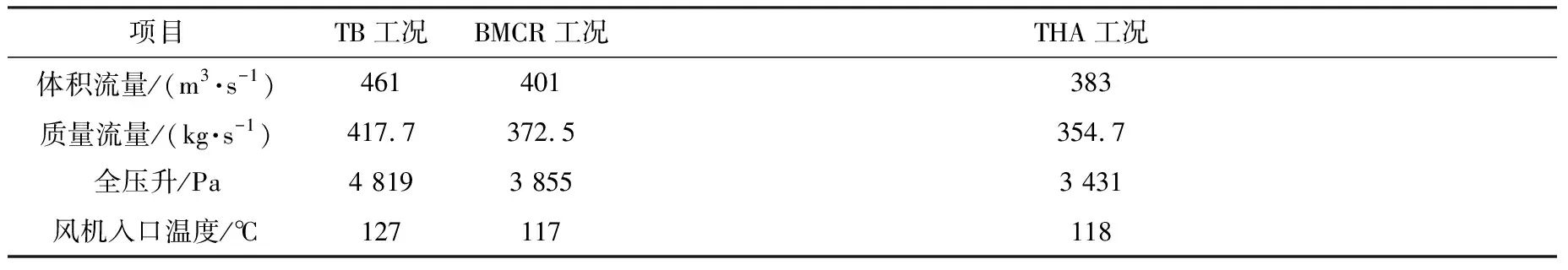

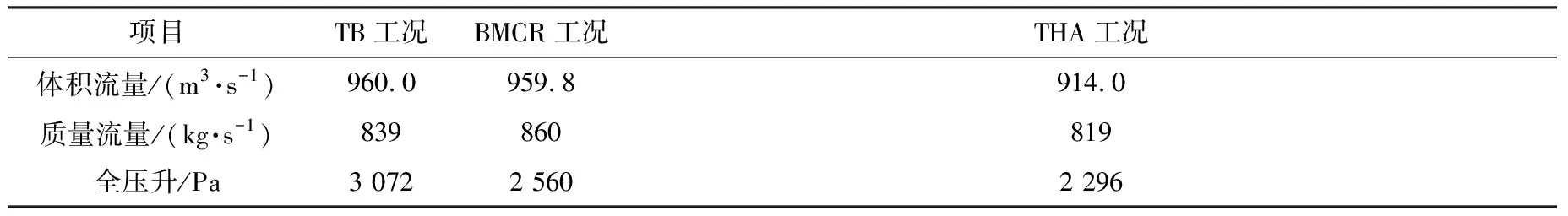

锅炉配置了1套SCR脱硝装置(2层催化剂),2台双室5电场静电除尘器,1套石灰石-石膏湿法脱硫装置,以及2台AN35e6(V19+4°)型静叶可调轴流式引风机和1台ANN4494/2120B型动叶可调轴流式增压风机,其设计性能参数见表2、表3(TB工况为风机能力考核点工况)。

表2 原引风机设计性能参数

表3 原增压风机设计性能参数

2 引风机改造方案

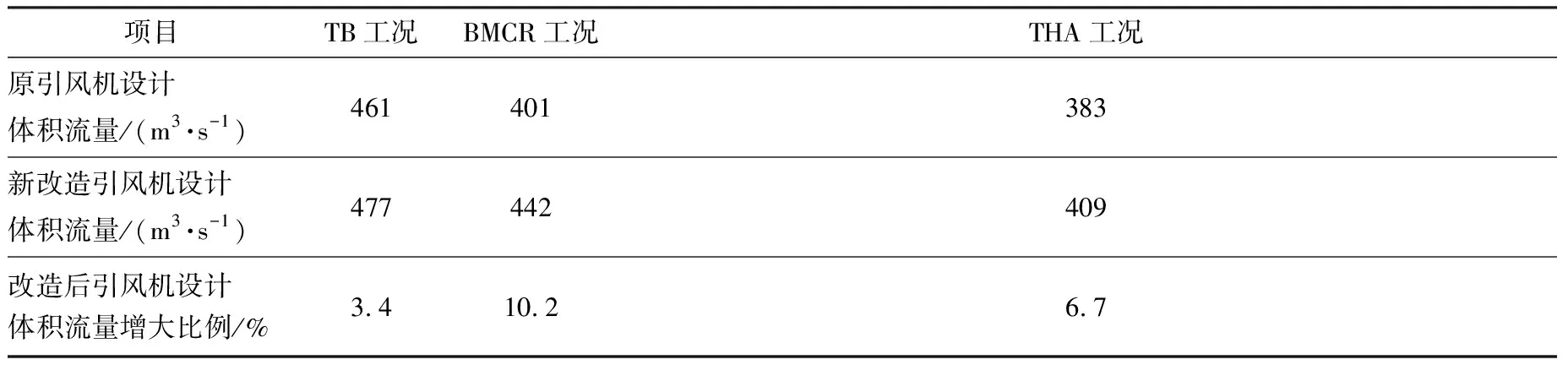

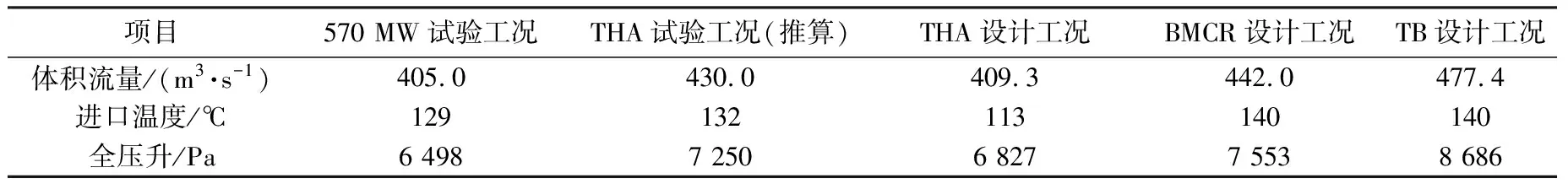

2015年锅炉开展超低排放改造:SCR脱硝系统增加1层催化剂,改为3层催化剂,烟道设计阻力增加不超过150 Pa;脱硫系统扩容改造,抬高吸收塔高度,增加1层喷淋层,烟道设计阻力增加不超过400 Pa;在脱硫塔出口增加1套湿式除尘器,烟道设计阻力增加不超过550 Pa。锅炉超低排放改造后,烟道设计总阻力增加约1 100 Pa,原烟道总阻力为5 727 Pa,改造后烟道计算总阻力约为6 827 Pa(以上数据均为THA工况)。引风机选型改造前,在THA工况下,测量引风机烟气体积流量为409.3 m3/s。

综合考虑引风机改造经济性,采取原引风机及增压风机合并改造方案,拆除增压风机。根据锅炉超低排放改造后的烟道阻力计算值及烟气流量的测量值,引风机改为HU26646-22G型双级动叶可调轴流式风机。改造后引风机设计性能参数见表4。改造后各工况下引风机的失速裕度均大于1.3,满足风机选型要求[1]。

表4 改造后引风机设计性能参数

3 改造后引风机失速

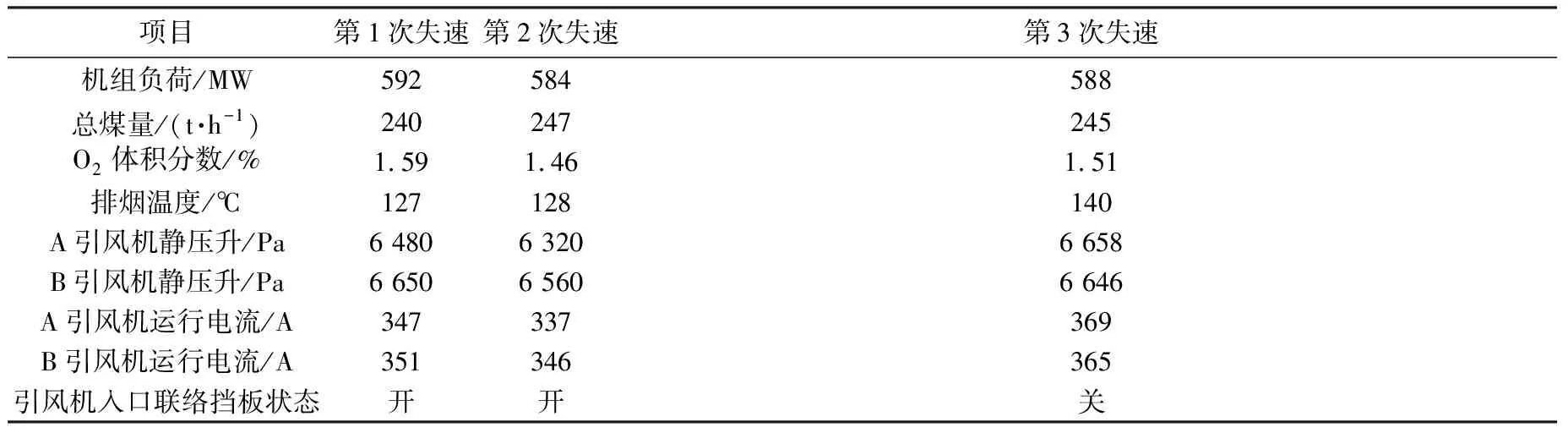

引风机改造后在接近满负荷工况下,相继发生引风机失速现象(第1次为A引风机失速,发生在2015年4月28日;第2次为B引风机失速,发生在2015年4月30日;第3次为B引风机失速,发生在2015年7月24日),失速前详细参数见表5。引风机前两次失速的参数变化趋势见图1、图2。

表5 引风机失速前参数

图1 第1次引风机失速参数变化趋势

图2 第2次引风机失速参数变化趋势

前两次失速前,风机运行工况接近,机组负荷在590 MW左右,动叶开度均在75%左右,风机静压升约为6 500 Pa,运行电流约为340 A。

4 失速原因分析

通过检查风机叶片安装质量、调节机构安装精度、进出口风门开关灵活性、烟道堵灰情况,排除了上述各因素造成风机失速的可能性。

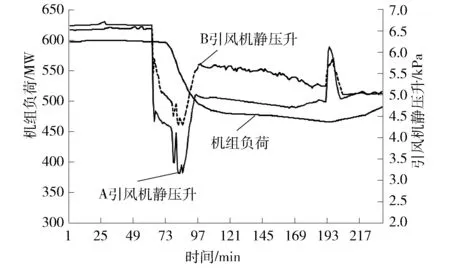

引风机改造后,保留了原引风机进气膨胀节及进气箱,引风机入口烟道结构未做改造。2台引风机并列布置,采用引风机入口烟道加装联络挡板(正常运行挡板全开)的形式,若经过联络烟道的烟气量过大,必然影响联络烟气汇入侧引风机入口烟气速度场的均匀性。实测电除尘器出口各烟道流量偏差均不超过5%,引风机入口速度场影响较小。试验数据见表6。

表6 引风机现场性能试验数据

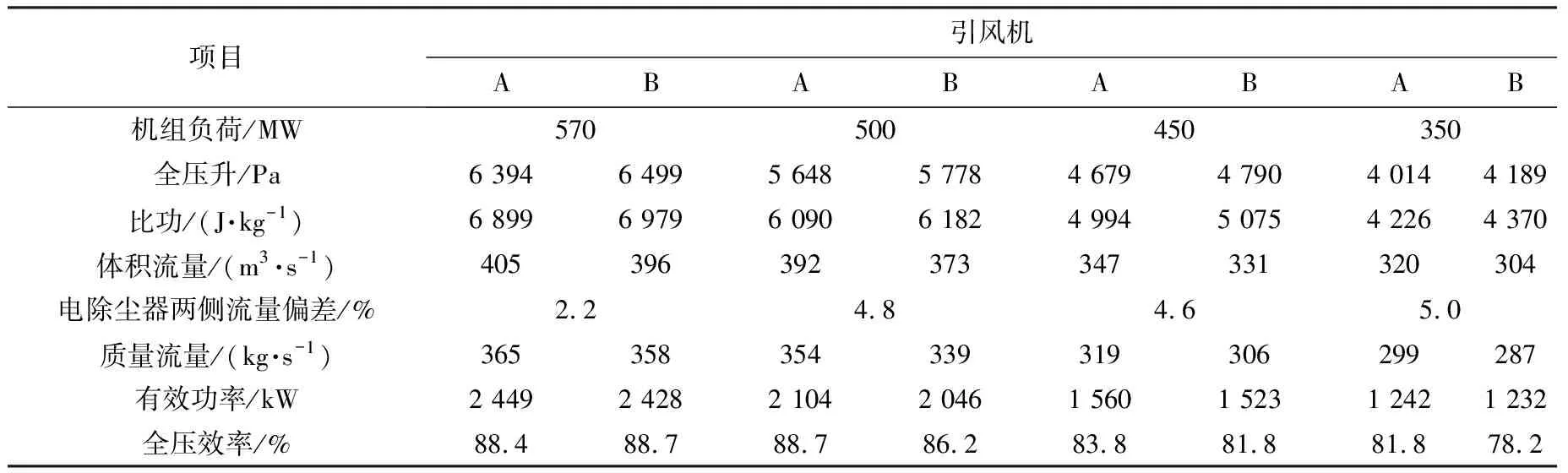

为了进一步排除联络挡板常开对引风机并列运行的影响,在联络挡板关闭状态试验引风机负载能力。当机组负荷升至588 MW时,发生了第3次引风机失速,失速参数变化趋势见图3。对比前3次失速,联络挡板关闭后,A引风机失速前静压升较之前2次抢风升高约200 Pa,B引风机静压升无明显变化,2台引风机动叶开度增大了约6%,运行电流也相应增大15~20 A。引风机入口联络挡板关闭后,提高了引风机入口烟气速度场的均匀性,有利于提高引风机的运行稳定性。但是,高负荷再次发生失速,说明引风机入口烟气速度场不均不是导致引风机失速的根本原因。

图3 第3次引风机失速参数变化趋势

(1) 引风机选型不合理,稳定裕量偏小,导致高负荷失速。

引风机改造后的设计性能参数见表4,其选型裕量与GB 50660—2011 《大中型火力发电厂设计规范》规定的裕量对比情况见表7。由表7可知:引风机改造选型的设计参数裕量均不满足国家标准。

表7 引风机选型裕量对比 %

引风机设计全压升裕量略低于国家标准规定裕量,风机运行工况点靠近失速线,不利于风机的稳定性。

虽然引风机设计体积流量裕量为8%,不满足国家标准的要求,但是风机失速时,引风机运行电流仅为额定电流的58%,体积流量裕量仍然较大。

引风机改造前后设计参数对比见表8。

表8 引风机改造前后设计参数对比

在BMCR工况下,改造后的引风机较原引风机设计体积流量增大了10.2%。由于锅炉超低排放改造,实际入炉煤热值及水分与设计煤种偏差较小,且锅炉运行氧量及烟道各段漏风均在设计值范围内,实际烟气量与理论烟气量不会存在过大的偏差。因此,改造后引风机实际体积流量裕量可达到约19%,明显高出GB 50660—2011规定值。

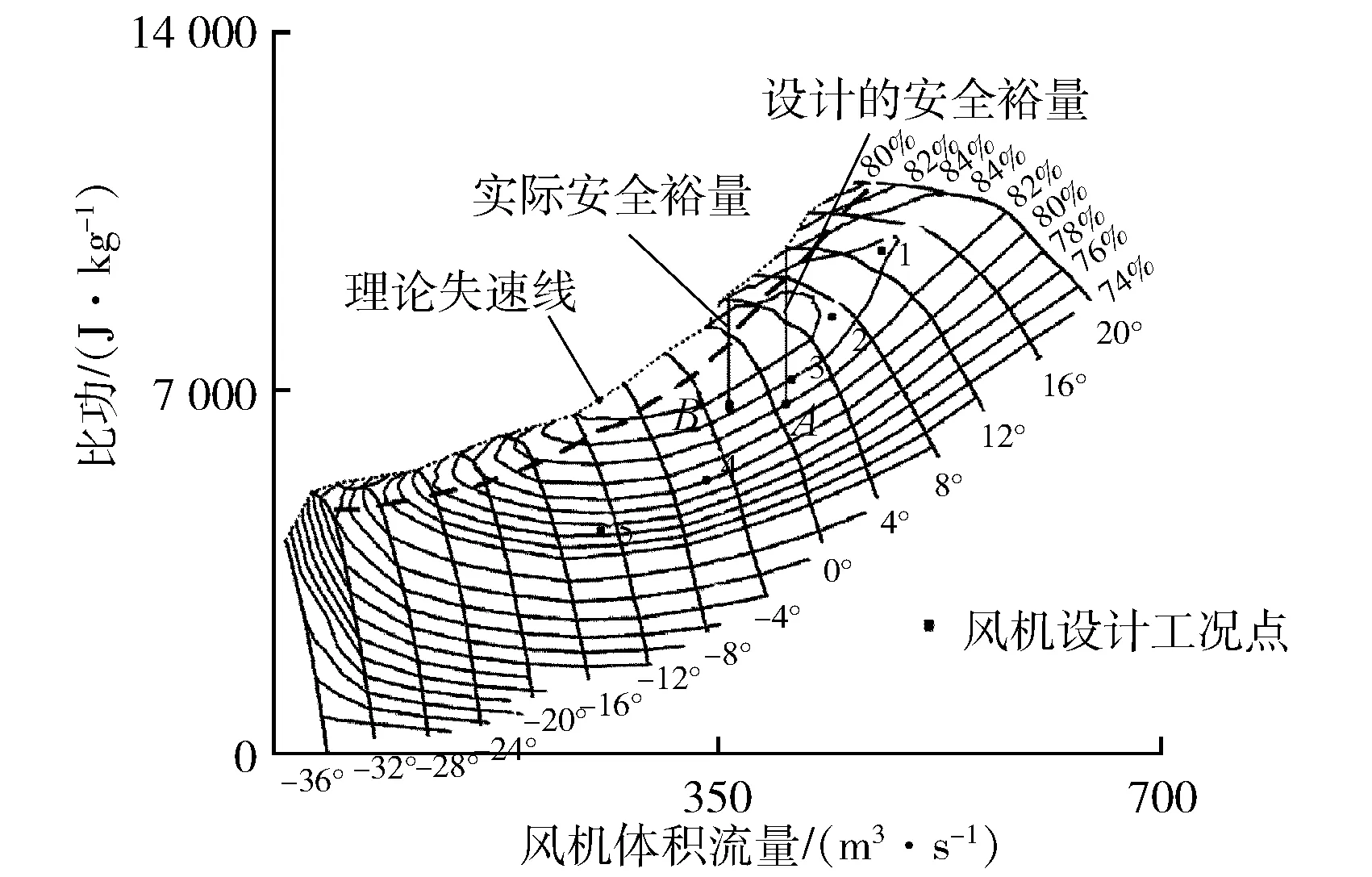

引风机设计体积流量选择偏大,在同样的全压升下,实际运行流量小于设计值,造成风机在该全压升下体积流量偏低,实际运行工况点左移,见图4(B点),风机安全裕量降低,增加了进入失速区的风险。引风机安全裕量变化见图4。由图4可以看出:在烟道阻力特性选择正确的前提下,设计烟气量与实际烟气量偏差越大,将使风机型号尺寸过大,风机安全裕量减小,失速风险增大[1-3]。

图4 引风机安全裕量示意图

改造选型时,引风机全压升选择偏小,而烟气流量选择明显过大,致使风机实际运行工况点位于设计工况点左方,稳定裕量明显不足是导致引风机失速的主要原因。

(2) 引风机实际性能达不到设计要求。

虽然引风机选型参数不满足GB 50660—2011要求,但是引风机失速前工况点均在风机设计稳定工作区内,且远离理论失速线。为了比较烟气系统的设计阻力与实际阻力,进一步查明风机失速原因,开展了引风机现场性能试验,试验数据见表9。

表9 引风机试验工况与设计工况对比

由于引风机失速,考虑到机组安全,高负荷选取570 MW工况开展试验。以570 MW工况试验数据为基础,根据烟道阻力特性曲线及机组负荷与风量变化关系推算机组在THA工况的相关数据(见表9)。引风机运行参数超出THA工况设计值,但是并未达到风机BMCR工况设计值,而且远离TB工况设计值,引风机的稳定裕量理论上能满足风机长期安全稳定运行[4-6]。

根据试验结果及推算数据,绘制烟道阻力特性曲线及实际阻力特性曲线(见图5)。以A引风机为例,图5中A、B、C、D点分别对应试验工况570 MW、500 MW、450 MW、350 MW,E点为推算600 MW时风机运行工况点,烟气体积流量约为430 m3/s,全压升约为7 250 Pa。由图5可以看出:高负荷工况实测烟气体积流量与设计值大体相当,烟道实际阻力特性曲线位于设计阻力特性曲线下方,风机运行有足够的安全裕量;350 MW工况实测烟气体积流量大于设计值,但该工况点全压升小,运行工况点无失速风险。引风机在各工况下均有足够的安全裕量,不应该发生失速。

图5 引风机性能特性曲线及实际阻力特性曲线

引风机失速前烟气流量均略低于THA工况烟气流量,引风机运行工况点在设计THA工况点的左下方(见图4中A点),风机流量和全压升均在风机设计的性能曲线安全运行范围内,且风机运行工况点离风机失速线有足够的安全距离。理论上该工况点风机运行是安全可靠的,不会出现失速。但是仍然发生引风机失速,且失速工况点位置基本一致,说明风机运行工况点已接近或进入风机运行不稳定区域。此结论说明引风机性能曲线与实际风机性能明显不符,风机实际失速线在理论失速线下方(图4虚线),风机实际安全裕量明显小于理论安全裕量,这是发生引风机失速的根本原因。

5 结语

(1) 该引风机失速分析排除了风机安装不合格、烟道堵塞、叶片调节不一致及进出口风门卡涩等因素。风机失速不是设备故障或系统阻力异常增大所导致的。

(2) 风机实际性能不合格是造成该引风机失速的根本原因。机组负荷接近THA工况时,风机已接近实际失速线或进入不稳定工作区,烟气系统任一轻微扰动都将导致风机失速。

(3) 引风机改造选型时压力裕量过小,风机抗干扰能力较差;未设置温度裕量,引风机对锅炉排烟温度变化适应能力较差。

(4) 实际运行中烟气流量明显小于设计流量,风机实际运行工况点水平左移靠近理论失速线,风机运行稳定性下降。

(5) 因两侧烟道阻力特性存在偏差,引风机入口烟气速度场均匀性降低,易对风机稳定运行造成干扰;单侧烟道发生塌灰或空气预热器堵塞等异常时,烟道阻力增加,该侧风机将通过联络通道从另一侧烟道抽吸烟气,两侧风机进风量发生快速变化。建议2台风机并列运行时关闭中间联络挡板。

(6) 引风机改造选型时,应按GB 50660—2011准确选取烟气量和全压升等参数,并保留足够安全裕量。