三维立体编织物及其工程防护应用初探*

熊自明, 刘 欣, 张中威, 马 超, 代晓青

(1.陆军工程大学 爆炸冲击防灾减灾国家重点实验室,江苏 南京210007;2.南京理工大学 机械工程学院,江苏 南京210094;3.武汉纺织大学,湖北 武汉 430200)

三维立体编织物及其复合材料是20世纪60年代后期发展起来的一种高性能复合材料.它采用三维编织技术,将碳纤维、石英纤维、碳化硅纤维和玻璃纤维等高性能纤维,利用编织设备进行整体三维编织,使得这些高性能纤维在空间相互交织,形成立体织物,其结构具有很强的可设计性,尤其是在异形结构件的制备方面具有突出的优势,可以定制增强体的形状,而且制成的材料浑然一体,不存在二次加工对纤维本体造成的损伤,因此这种材料不仅具备传统复合材料高比强度、高比模量等优点,还具有高损伤容限和断裂韧性以及耐冲击、不分层、抗开裂和耐疲劳等特点.因为这些突出的优点加上成本优势,三维编织复合材料在国防军工等尖端领域受到很大的关注.

1 国内外三维立体编织物发展情况

1.1 国内的研究进展

众所周知,国内最先开展三维立体编织技术及其复合材料研究工作的是天津工业大学等单位.从20世纪80年代开始,天津工业大学(原天津纺织工学院)等单位[1]独立自主地开发出多种三维编织技术,经过30余年的艰苦奋斗和不懈努力,研制出适合于工程应用的三维编织装备,主要有计算机控制的大型编织设备、多台组合式三维编织设备,解决了织造不同织物结构和不同形状制件的关键装备问题;开发出多种异形结构的预制件(如工型梁、T型梁等)的三维编织技术,解决了织造不同形状、尺寸、织物结构的规则异形三维编织物的关键问题,有些产品已经成为我国国防军工领域的定型产品;开发出三维编织计算机辅助设计软件,实现了三维编织工艺设计和编织过程仿真;研制出适合多种树脂的三维编织复合材料恒压高温复合固化设备,并且探索出不同压力和温度下,多种树脂对不同结构和形状三维织物的渗透规律与固化工艺.

国内对立体编织物及复合材料的抗冲击力学性能及防护性能研究较多的是东华大学顾伯洪,他和他的学生在有关立体编织复合材料冲击、侵彻等方面做了许多工作.顾伯洪等[2-4]通过试验对比发现立体编织复合材料的冲击损伤容限水平较层合复合材料高.基于纤维倾斜模型建立了立体编织复合材料准细观结构模型.将立体编织复合材料等效为4个倾斜层合板,对其中一个板进行有限元分析求得弹道冲击性能,然后根据能量守恒定律得到立体编织复合材料整体弹道冲击性能.后来顾伯洪等又在此基础上建立了精细化准细观结构模型.根据立体编织复合材料纤维体积分数和纱线直径构建具有真实细观结构单向板.通过对两种模型加速度曲线比较可知精细化模型更准确反映了弹体在立体编织复合材料中的冲击过程.

练军[5]则在三维编织复合材料真实的几何结构基础上建立了细观结构有限元模型,分析了三维编织复合材料的弹道冲击性能.张岩等[6]采用有限元方法模拟立体编织复合材料动态响应特征,采用频域分析方法剖析时域内冲击应力波特征,发现立体编织复合材料在较低冲击速度下以树脂开裂为主,在较高速度下以纤维束断裂为主.唐予远等[7]测试了四步法三维玻璃纤维,环氧编织复合材料在准静态和高应变率载荷下的单向拉伸性能,运用间接分离式霍普金森杆拉杆(SHTB杆)测试了应变率在800~2 100 s-1范围内单轴向上的拉伸性能,同时对材料在准静态下的力学性能也进行了测试,并与高应变率下的力学性能做比较.结果表明:四步法三维玻璃纤维/环氧编织复合材料是应变率敏感材料;随着应变率的增加,其拉伸模量和最大应力都增加,而相应最大应力的应变则减小.冯志梅等[8]测试了立体编织复合材料在爆炸试验中的聚能冲击特性.立体编织复合材料在小药量状态下仍然破坏,破坏模式以纤维断裂、纤维与树脂基体脱粘、纤维和树脂烧损为主.

1.2 国外的研究现状及发展趋势

1985年由美国宇航局(NASA)提出先进复合材料技术(ACT)发展计划[9],该计划目的是突破先进纺织复合材料的制造和应用的关键技术,提高在抗冲击试验和断裂阻抗实验中复合材料的损伤容限,并且进一步降低材料的制作成本.研制开发多种预成型技术(如三维编织技术、缝合技术等),以及低成本复合成型工艺(如树脂传递模塑工艺(RTM)等)是该计划的重要内容之一.

除NASA以外,美国的许多其他公司和高校也开展了三维异形整体编织复合材料的研究工作,包括三维编织机和三维织造工艺的开发、织物内部纤维几何结构的探索、三维立体编织复合材料的性能和应用研究.美国的大西洋公司耗资1 000多万美元制造大型三维编织机,直接为美国航天航空部门编织三维编织物,并为一些西方国家服务.同时美国北卡罗来纳州立大学于1989年成功研制了一种全自动续喂纱的四步法编织机.

在欧洲,由德国奔驰公司和亚琛大学联合致力于开发新一代三维编织机;英、法两国也有发展先进纺织复合材料的计划;日本发展先进纺织复合材料始于20世纪80年代初期,在纺织复合材料领域做了系统的研究工作;俄罗斯、澳大利亚、韩国和印度等国在先进纺织复合材料领域也开展了大量的基础和应用研究.但都受到各国政府的严格保护.

同样国外也有相当一部分人研究三维编织物的抗冲击性能.Jenq等[10-12]以速度200~1 100 m/s冲击10块不同的复合材料板,结果表明通过四步编织法而得到的三维编织复合材料具有最大的抗侵彻性能,与其他编织法制备的材料相比,该复合材料最能保证结构的完整性,从而验证编织工艺的差异对材料的抗冲击性能具有很大的影响的观点.并且,他们对比了相同的冲击作用下,三维编织复合材料与层合材料的损伤情况,发现与层合材料相比,三维编织复合材料没有出现分层现象,具有较强的抗剪切能力.Flanagan等[13]研究了不同纤维种类、不同纺织结构的立体复合材料在冲击速度为200~1 100 m/s的情况下的动态破坏性能.发现在面密度相同的情况下,高强聚乙烯纤维立体编织复合材料具有最高的侵彻抵抗力和结构完整性,与层合复合材料相比,立体编织复合材料不出现分层现象.同时,在弹速从低速向高速变化时,纤维的破坏由拉伸破坏向剪切破坏转化.Duan等[14-16]则用数值模拟的方法,探讨了摩擦效应对三维编织复合材料冲击性能的影响.

2 常见三维编织工艺及其优缺点

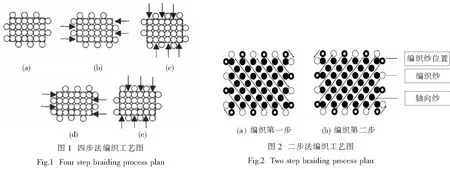

随着三维编织技术的不断发展和进步,多种编织工艺相继问世,最常见的工艺是四步法、二步法以及日渐发展的多层联锁编织工艺[17-20].

2.1 四步编织法

四步法编织也称为行列式编织,可以编织出不同截面的结构,主要有板状、管状、柱体等.编织的基本工艺是编织纱线以行和列的方式排列成一个矩阵,每一根编织纱线由一个携纱器单独控制,携纱器沿行和列做交替运动,形成具有一定尺寸和形状的整体预成型体.如图1所示,描述了以6行4列为例的四步法工作原理.第一步,所有行线轴做水平运动,其中相邻行朝相反方向,如图1(b)箭头所示.第二步,所有的列线轴做垂直运动,其中相邻列朝相反方向,如图1(c)箭头所示.第三步和第四步的移动分别与第一步和第二步相反.第三步相同行的运动方向相反(图1(d)),即所有的行回到第一步状态.第四步,所有列移回到第二步状态,只是单个线轴的位置发生变化(图1(e)).至此一个编织循环完成,编织机又回到循环位置,重复以上步骤即可实现四步法编织.

2.2 二步编织法

该方法采用两组基本纱线,一组是固定不动的纱线(实心圆点),另一组是编织纱线(空心圆点).固定不动的纱线与三维编织物的成型方向(轴向)在结构中基本成一直线,并按其主体编织物的横截面形状分布.而编织纱线以一定的方式从固定不动的纱线之间穿行,且每次都需穿过固定纱组成的横截面.这种编织设备完成一个机器循环需要移动编织纱两次,因而被称为二步法.

2.3 多层联锁编织工艺

多层联锁编织是一种独特的生产三维编织物的方法,主要结构特点是邻近薄层之间相互连接.生产多层联锁编织物用的典型机械装置是相对旋转的四位置角齿轮组成的网格,每当奇数列时,编织机执行机构就横穿相邻的两个薄层,不同于四步法和二步法的来自织物一侧薄层外表面的纱线到达织物另一侧薄层的外表面,而是把两薄层的内侧面连接起来.

2.4 三种编织工艺的优缺点

四步法编织工艺制成的编织物整体结构好,在整个编织过程中,可以通过改变携纱器的排列形状和增减编织纱线的数量,灵活编织出各种形状的预制体,但由于四步法需要复杂的机械装置来实现纱线的运动,效率不够高,并且在编织过程中,所有的纱线的织梭要变换位置,因而织出来的成品难以保证外形;二步法编织工艺中,轴向纱线不动,编织纱围绕着轴向纱线运动,因此二步法需要的编织运动最少,结构制造最简单,易于实现自动化,而且该工艺比较适合纤维高度密实的异形预制件的制备,但其执行机构以间断的离散方式运动.而相比于不连续的四步法和二步法,多层联锁编织工艺可以平稳连续工作;缺点在于不易实现自动化生产.

3 三维立体编织物在工程防护上的应用现状和发展趋势

目前工程防护中常见的土木材料的装配式防护工事存在体积和重量大、构筑时间长、目标固定且机动性能差等问题.采用传统装甲防弹复合材料的防护器材则存在结构材料复合度低、软硬防护功能单一、携行难度大等问题.与上述材料相比,三维立体编织复合材料不但具有重量轻、强度高、耐疲劳等传统复合材料所固有的特点,并且具备高柔性、不分层、整体设计性强、可编织性好的优点.在野营设施机动部署、野战阵地快速构筑、防护工程加固改造等方面应用时,具有软硬防护性能兼备、实施部署快速、环境结合能力与结构复合能力好、功能扩展潜力大等优势.

同时,随着科技的进步和军事思想的发展,三维立体编织复合材料也不断应用在军事的防护领域,从单兵作战防护服的研究扩展到了防护工程抗侵彻复合材料以及舰船、机场、码头、岛礁、阵地、地下工程、内部设施的快速防护与修补材料等,并逐渐展现出轻质、柔韧、高强的力学特点,如“宙斯盾”防御体系中,每艘DDG“伯克”级驱逐舰就使用了约70吨对位芳纶Kevlar作发动机壳,为战斗指挥提供弹道防护.

美国、俄罗斯和欧盟等国家和地区已经把立体纺织复合材料军事防护装备和器件作为未来战争的必需品和发展方向,集中了强大的人力和物力进行研究和开发,将其视为未来5~10年军方优先开发项目.2015年3月18日,美国总统奥巴马宣布开启美国国家制造创新网络中“革命性纤维与织物制造创新机构”(RFT-IMI),2016年4月1日美国国防部宣布成立美国国家制造创新网络中的第八家制造创新机构“革命性纤维与织物制造创新机构”,提供数十亿美元的研发资金,开发面向未来的纤维和织物,助力美国立体纺织品制造业的加速创新.该机构由国防部牵头组建,麻省理工学院(MIT)负责管理,包括了89家工业界和学术界机构,重点打造未来战场上基于作战人员生存和关键装备的军事设施防护基础材料.俄军事工业委员会科技委在2012年4月中旬审议通过了《俄罗斯先进材料和工艺技术发展战略2030》的基础上,于2014年发布了《2030年前材料与技术发展战略》计划的细节.将从2014年起获得单独拨款,未来5年的总拨款量大约500亿卢布(约17.3亿美元).该战略提出了18个主要的发展方向,包括智能材料、金属间化合物、纳米材料及涂层、单晶高温合金、含铌复合材料等,其中所研制的材料中大约20%将服务于现代化的军事防御工事及其防护材料.由此可见,立体编织技术及其材料设计,是军事发达国家竞相重点投入的研究方向.

4 结论

通过上述讨论可以看出,三维立体编织物由于纤维在空间相互交织,材料呈现整体的网络结构,基于此点,三维立体编织物及其复合材料克服了传统复合材料分层问题,同时还具有很强的整体设计性.三维立体编织物不用复合树脂即可成为整体材料,相比纤维增强复合材料而言,三维立体编织物更加具备柔、轻、强的特点.作为一种先进复合材料,三维立体编织复合材料在军事防护领域的研究仍然处于实验室研究阶段,但发展极其迅速,已经得到了全世界学者的广泛关注,欧美强国更直接将其作为“软装甲”.未来三维编织物将重点研究如下三个方面:

(1) 高纤维体积含量三维编织物的制备.现有三维编制技术难以使纤维的体积含量超过60%,从而使其抗侵彻性能无法最大化发挥.高体积含量三维编织物对设备的要求较高,特别是纱线的张力和密度控制.因此,急需开展三维编织机的创新研究,以此推动高体积含量三维编织物的开发.

(2) 超尺寸三维编织物的织造.现有三维编织机和编织技术能够生产大尺寸管状预制件,难以加工大尺寸的立体完整结构件,这主要是因为三维编织过程中的垂直纱和包缠纱的数量及其匹配问题.目前,我国尚缺乏真正规模化生产的超尺寸三维编织机的设计、加工和制造技术,也急需超尺寸三维编织工艺参数与技术的发展与突破.

(3) 三维编织物的准细观结构模型的建立.三维编织物的纱线系统复杂,纱线形态结构和走位烦琐,建立更加准确和完善的三维编织物准细观结构模型是快速发展三维编织物的重要条件,为三维编织物的抗侵彻研究和功能防护研究提供基础理论和参数支撑.