复杂地层中钻孔灌注桩的施工方法

王英坡

(中煤地质集团有限公司,北京 100040)

0 引言

当地下水位较低时,杂填土层和砂卵石层中灌注桩成孔和质量保证问题,传统施工工艺虽然都能完成施工,但都存在一些缺点。如采用旋挖钻孔方式、冲击钻孔方式成孔,需要采用泥浆护壁[1],施工慢,占用场地大,采用泥浆施工不仅污染环境,泥浆在孔壁形成的泥皮在桩的外侧和地层之间形成了一个软弱面,降低桩的侧壁摩阻力,从而降低桩的承载力[2-3]。

长螺旋干作业成孔反插钢筋笼方式不会产生泥皮和塌孔[1],但由于杂填层或砂卵石层渗透性高的问题,混凝土在砂卵石层中和易性迅速降低,尤其反插钢筋笼要采用振动的方法,振动会加速混凝土中砂浆或水的流失,降低混凝土的和易性甚至改变混凝土性质,钢筋笼难以反插到位。

经过广泛调研和大量的工程试验,发现采用长螺旋灌浆粘结式护壁施工工艺能很好的解决该难题。该工艺将长螺旋施工和泥浆护壁工艺相结合,降低护壁材料的使用量,同时能顺利成孔和安放钢筋笼,采用通用的施工设备,工序简单,能节约施工材料、降低成本、缩短工期,具有良好的经济效益和社会效益。

1 解决思路

使用传统的旋挖钻机或长螺旋钻机成孔,但不采用泥浆护壁的成孔工艺。该工艺首先采用长螺旋钻机钻进至砂卵石层,并注入水泥浆,根据地层稳定程度和空隙度,可参入水玻璃以加快凝固。水泥浆渗入砂卵石并凝固后,与砂卵石结合形成类似于混凝土的材料,孔壁稳定性会有很大的提高,可以实现自稳,同时渗透性降低,为后续工作创造良好的施工条件。如果采用旋挖钻机进行后续施工,可以直接干成孔,然后下钢筋笼、浇筑混凝土,既保证了施工速度,又避免了泥浆护壁产生的泥皮,能充分发挥地层的摩阻力,保证桩的承载力。如果采用长螺旋压灌混凝土反插钢筋笼的成桩工艺,由于砂卵石层经水泥浆凝固堵塞空隙,渗透性降低,在反插钢筋笼时能保证混凝土的和易性,钢筋笼下插顺利,同时混凝土质量也得到了保证。

2 工程实例

该工程位于北京市西城区宣武门外大街,场地南北长约320m,东西宽约230m,建筑高度45.1m,地上13层,地下3层,框架剪力墙结构,筏板基础,基底埋深13.42m。

2.1 场地工程地质及水文地质条件

2.1.1 工程地质条件

勘察所揭露地层的最大深度为45m。根据钻探资料及室内土工试验结果,按地层岩性及其物理力学性质进一步分为8个大层,具体描述如下:

①层,填土,主要为粉质粘土,局部夹含建筑垃圾、生活垃圾,均匀性差,层厚6~9m;

②层,粉细砂,褐黄色,湿,局部夹粉质粘土、粉土薄层,层厚2m左右;

③层,粉质粘土,褐黄色,可塑,局部软塑,夹粉土、细砂薄层,层厚1~3m;

④层,细中砂,褐黄色,湿,局部夹粉质粘土薄层,层厚5~6m;

⑤层,粉质粘土,褐黄色,可塑,含氧化铁、姜石,局部夹粉土、粉砂薄层,层厚2~3m;

⑥层,卵石圆砾,杂色,次圆形,湿,稍密,层厚9~10m。

⑦层,砂质粉土,湿,稍密,层厚0.5~2m。

⑧层,卵石层,湿,密实,层厚2~6m,夹砂质粉土、粘质粉土。

2.1.2 水文地质条件

根据北京城建勘察设计研究院于2013年9月提供的《岩土工程勘察报告》,在勘察钻探深度30m范围内,实测到1层地下水,地下水类型为层间水。该含水层水位埋深27.63~28.52m,水位标高19.77~20.61m,含水岩性为卵石圆砾层、砂质粉土层、细中砂层、卵石层。该层地下水分布较为连续,主要接受侧向径流及越流补给,以蒸发、侧向径流、向下越流补给的方式排泄。层间水的动态比潜水稍有滞后,当年最高水位出现在9~11月,最低水位出现在6~7月,年变幅为1~2m。

根据水文地质情况,本工程支护桩施工不涉及地下水,基础桩施工涉及地下水。

2.2 工程设计

该工程包括基坑支护和基础桩。基坑支护采用桩锚方式进行支护,桩顶标高与地面一致,桩长21.5m,桩径800mm,桩间距1.5m,桩身混凝土强度C30,桩身通长配筋。基础桩采用灌注桩,桩顶标高位于第④层细中砂层,桩径800mm,桩长20 m,桩身混凝土强度C30,桩间距4.0m。

该工程支护桩施工中,①层填土和第⑥层卵石圆砾层,空隙大,稳定性差。基础桩施工,也存在第⑥层卵石圆砾层容易坍塌的问题,同时,为发挥砂层和卵石层的摩阻力,控制基础桩造价,甲方不希望采用泥浆护壁的施工工艺。

2.3 成桩方案分析及优化

2.3.1 传统方法成桩试验过程

在拟建项目在护坡施工中按照正常工艺进行施工,成孔期间既发现①层段位较为松散;在检测验孔深及下放钢筋笼的过程中均不同程度的出现了孔深不够和钢筋笼无法下放到位的现象;在部分已经完成混凝土灌注的钻孔内又出现了混凝土浆液流失过快、上部混凝土骨料大面积裸露的现象;如此一来,不仅现场施工进度大受影响,桩身质量也难以保证。

针对上述情况,首先进行了不同成桩工艺的试验:采用长螺旋压灌混凝土反插钢筋笼方案进行试验,反插钢筋笼的过程中出现混凝土浆液流失,导致混凝土和易性迅速降低,钢筋笼无法下放到位;采用旋挖干成孔施工工艺,局部下长护筒,一方面下部砂层塌孔严重,另一方面护筒拔出后,混凝土和易性仍然迅速降低,质量难以保证;采用泥浆护壁旋挖成孔施工方案,地层容易漏浆,且考虑泥浆护壁产生的泥皮对基础桩承载力的影响(基坑开挖后还要施工基础桩),未采用该方案。

2.3.2 原因分析

针对以上情况,现场技术人员立刻结合钻进情况核验了地勘报告,经综合分析确定,出现上述情况的主要原因在于场地内地层条件,而①层(填土)、⑥层(卵石圆砾)这两层土则是“罪魁祸首”。

首先,①层(填土)在场区内普遍分布,主要成分为粉土粘土夹杂建筑垃圾和生活垃圾;依据现场长螺旋钻进成孔情况,①层深度范围内土体较为松散,孔内返土成分多为含砖渣、灰渣、砖块、水泥块、木块、炉灰渣、生活垃圾等均匀性差、级配不良的充填物。根据勘察报告,该层土轻型动力触探试验最小为6击,最大为30击,具有分布不稳定、力学性质差、抗剪强度低、透水性大等特点。基于①层(填土)的上述不良工程特性,在长螺旋钻机成孔提钻后,相应段内的孔壁稳定性较差,加之下放钢筋笼的扰动和地面长螺旋钻机、商砼运输车辆、地泵、吊车等大型机具带来的震动都有可能诱发孔壁掉渣、坍塌。

其次,⑥层(卵石圆砾)最大粒径240mm,一般粒径3~40mm,大于20mm颗粒约占总质量的60%,成份主要为石英砂岩、辉绿岩,中粗砂填充,其透水性较强;在①层(填土)和⑥层(卵石圆砾)的共同作用下,已完成灌注的护坡桩孔内就出现了漏浆现象。

综上分析,①层段位较为松散,容易塌孔,⑥层(卵石圆砾)空隙率大,成孔过程中容易坍塌且灌注混凝土后导致混凝土中水泥浆流失,影响混凝土质量。

2.3.3 长螺旋注浆处理方案

根据水文地质条件和试验情况,提出了优化处理意见:

1)初次钻进,依然照长螺旋钻孔常规工艺进行,在钻进工程中现场技术人员需结合勘察报告,通过长螺旋叶轮返土判别是否已钻至①层(填土)底部;一经确定,立即停钻进并准备注入水泥浆。

2)和1)进行的同时,在长螺旋钻机旁布设使用P.S32.5水泥按水灰比0.45配置水泥浆液;在长螺旋钻机钻至①层(填土)底部并经现场技术人员确认后,在量测现状孔深、估测用浆量后即可向孔内注入水泥浆液。为了加快水泥浆液凝结速度,可适当加入速凝剂。该方法具有注浆的效果,有效降低杂填层的空隙率,避免后期混凝土浇筑后和易性的迅速降低保证混凝土质量。

3)待杂填层钻孔内水泥浆液终凝后,长螺旋钻机移位至该孔重新进行钻进,钻进进入⑥层卵石圆砾,重复1)、2)步骤的相关操作,对⑥层卵石圆砾进行注浆加固。

4)在完成对①层填土和⑥层卵石圆砾加固后,可按正常工序完成钻孔。

经过以上步骤施工,孔壁稳定,地层漏浆情况明显改善。护坡可采用干成孔施工,下放钢筋笼和完成灌注混凝土。基础桩可采用长螺旋成孔压灌混凝土反插钢筋笼施工方案。

2.3.4 施工效果

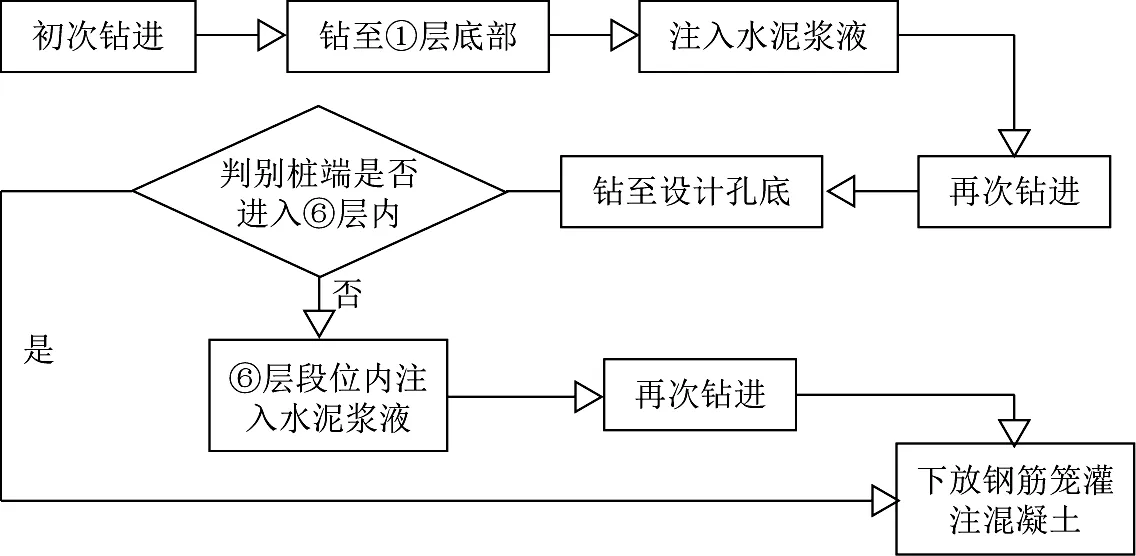

通过工艺优化,采用长螺旋成孔,对不稳定或漏浆严重的地层进行注浆处理。地层稳定后,采用干成孔的方法施工,成功完成了该项目的施工,具体施工工艺流程如下(图1)。

例如,基坑支护12号桩位于勘察孔4号附近,地面下0~5m为杂填土, 5~8m为松散砂层,容易塌孔,无论采用长螺旋反插钢筋笼还是旋挖泥浆护壁成孔工艺,都因上述问题施工困难,采用本工艺后,先用长螺旋预钻进6m,然后注入水灰比0.5的水泥浆,边提钻边注浆,水泥浆进入砂层或杂填层后,对地层加强,放置24h后,加固过的地层稳定性较好,后期可直接采用干成孔作业。

本工程采用上述优化后的施工工艺后,克服了塌孔、混凝土和易性降低等现象,不但施工进度得到了保证,所完成护坡桩经桩身完整性检测也未发现问题桩,后期基坑开挖后,未发现塌孔造成的鼓包现象,避免了剔凿工作量,保证了后续支护工作的顺利完。

2.3.5 成果分析

1)技术合理性。本次工艺优化的核心在向问题地层注入水泥浆液,此项措施主要有两个作用:一方面,对①层(填土)相应钻孔段位进行护壁,防止其掉渣、坍孔,这样一来, 现场施工所遇到的孔深不够和钢筋笼无法下放到位的问题也就迎刃而解;由于水泥浆液的注入,①层(填土)和⑥层(卵石圆砾)内桩体与其侧壁土体的粘结性得到了进一步加强;同时,改善了地层的力学性质,提高桩身承载力。封堵①层(填土)和⑥层(卵石圆砾)孔隙,避免混凝土浆液流失,保证桩身混凝土与钢筋笼的完好粘结。

图1 施工工艺优化示意Figure 1 A schematic diagram of construction technology optimization

此项优化的注浆措施不但可以解决本工程护坡桩施工中出现的问题,相较传统施工方法,保证了桩的施工质量,同时提高了地层的稳定型,对基坑支护工作增添了一分安全系数。同时,后期基础桩的施工,地层中存在卵石层,该方案能保证基础桩的质量。

2)经济合理性。上述工艺优化具有经济上的可行性。一方面,通过改善地层的稳定性和降低其渗透性,能很好的控制充盈系数,提高功效,保证了桩身质量,避免了泥浆护壁、混凝土超方等问题。更重要的是桩身质量有保证,也避免了塌孔造成桩身突出和后期的凿除工作。同时,材料使用目前较为廉价的P.S32.5水泥,比较泥浆护壁方案,泥浆粉和水泥价格接近,预成孔注浆使用水泥浆较少,采用现有设备,机械费用较低,且不需泥浆外运。同时,通过改善了地层稳定性,降低了混凝土充盈系数,节省了混凝土,起到了节省材料,降低造价的作用。

3)适用性。本次工艺优化针对性较强,能够解决填土、碎卵石地层的塌孔、漏浆、混凝土和易性降低等问题。对于基础桩,避免使用泥浆护壁方案,有利于保证土层的侧壁摩阻力,保证桩的质量,同时注浆可以改善地层的性质,提高桩的承载力,优化缩短基础桩长。

3 结束语

工程施工中,认真分析水文地质和工程地质条件,结合现有施工工艺的特点,发挥各工艺的优势,灵活运用并结合各类施工工艺,可以达到解决难点、提高效率、节约造价和工期、环保清洁相兼顾的效果。本工程在该思路的指导下,成功解决了塌孔、漏浆等难题,保证了工期和质量,未增加工程造价,同时改善了地层性质,为基础桩的优化设计提供了支持。