MnO2/CeO2掺杂PZT压电陶瓷性能研究*

(榆林市新科技开发有限公司 陕西 榆林 718100)

前言

压电报警器是应用压电陶瓷作为核心技术制作而成的报警器,广泛应用于汽车、微波炉、洗衣机等领域[1~3]。主要由多谐振荡器、压电蜂鸣片、阻抗匹配器及共鸣箱、外壳等组成。压电陶瓷贴片相间制成蜂鸣片,在通常状态下有电退化现象发生,而在高温高湿的恶劣环境下工作,压电陶瓷电退化大大加剧,降低了使用寿命,使得发声分贝数不足,起不到报警的作用[4~7]。拟主要通过调整压电陶瓷的配方,防水涂层和共鸣腔体的设计来改进报警器的性能,从而使得报警器能够在高温、高湿的恶劣环境下使用,发声分贝系数高,使用寿命长,并使其能在特殊环境下使用[8~10]。

掺杂包括软性添加物,硬性添加物和其他添加物。所谓软性添加物,就是指添加后材料的性质变软,陶瓷的ε,tgδ,和kp值增大,而Qm值变小,电滞回归线近于矩形[10~13],其老化性能比较好。软性添加物主要包括La3+,Nb5+,Bi3+,Sb5+,W6+,Ta5+和其他的稀土元素。与软性添加物相反,硬性添加物就是添加后使材料的性质变硬,陶瓷的ε,tgδ,和kp值减小,但是Qm值增大,娇顽场提高,极化和去极化作用困难。主要包括K+,Na+,Mg2+,Sc3+,Fe3+,Al3+等。可以看出,软性添加物的价态通常都比硬性添加物的价态要高。其他添加物既不能归化到硬性也不能归化到软性,他们既具有硬性又具有软性添加物的特点。主要有Ce4+,一般认为Cr2O3也是其他添加物。

1 实验部分

1.1 实验试剂

实验所用试剂如表1所示。

表1 实验所用试剂

1.2 实验仪器

JA5103N型电子秤,上海民桥精密科学仪器有限公司;DHG-9053A型球式振磨机,上海精宏实验设备有限公司;GMJ1B型预烧炉,咸阳金宏通用机械有限公司;SX2-5-16型单柱校正液压机,武汉亚华电炉有限公司;SX2-4-10型瓷介质极化机,重庆华能电炉耐火材料厂;FG-2017型电平振荡器,南京中仪电力通信设备有限公司;RF45型电容测试仪,常州市致新精密电子有限公司;ZJ-3型准静态d33测试仪,北京精科智创科技发展有限公司。

1.3 实验过程

1.3.1 基础配方的检测

实验采用的基础配方为PbxSr1-x(Zr53Ti47)O3+a%Sb+b%Nb。我们是用基础配方制作压电陶瓷片,并测出了它的各项性能。基础配方的基本组成有:氧化铅,氧化锆,氧化锑,碳酸锶,氧化钛,氧化铌。制作过程如下:

第一步,称量。需要用到的粉末先通过计算,把各个成分之间的配比记录在笔记本上,严格按照计算好的配比称量。我们称量100 g,作为实验之用。按照先称大剂量(如氧化铅,氧化锆等)粉末,后称量小剂量(如氧化锑等)粉末的顺序称量。

第二步,称量好的粉末放在球式振磨机里面振磨4 h,让各粉末之间相互混合均匀。

第三步,振磨后放于坩埚中密闭预烧。预烧经过8 h烧制达到1 120 ℃,保温50 min。

第四步,在烧结炉内冷却后,再置于球式振磨机内振磨,振磨时间为6 h。让烧结成块的样品达到要求的粒度。振磨后可以看到粉末为灰色。

第五步,振磨好后,我们把粉末放在瓷盘内,并加入5~8 g的石蜡。通过加热,使石蜡熔化,把粉末和熔化的石蜡充分的搅拌。

第六步,搅拌好之后,再把粉末通过40目筛,其目的是得到符合要求粒度的粉末。

第七步,把粉末通过液压机压制成片。在压制的过程中要注意第一次和第二次压制的陶瓷片应丢弃,以避免上一次压制不同配方的陶瓷片带来的污染。

第八步,把压制好的陶瓷片放在烧结炉内烧结。从34 ℃室温加热到700 ℃,需要500 min,这个过程我们称之为排胶。再经过4 h加热到1 300 ℃,再保温2 h就得到了烧结好的陶瓷片。

第九步,披银。把银粉和松节油混合后,用刷子刷在陶瓷片的上下表面,但是不要刷到沿面的地方,一面以后极化时短路。

第十步,烧银。把披好银的瓷片放在烧银炉内,直接加热到800 ℃,让其自然冷却。

第十一步,极化。我们采用的极化温度为100 ℃,极化时间为30 min,极化介质为硅油,或极化油。

以上步骤是制作一片完整陶瓷片的具体过程。下面将介绍陶瓷片性能的测量。首先测量压电陶瓷片的容量和介电损耗;其次,我们用电平振荡器测量瓷片的正谐f1和反谐f2,通过公式(1):

(1)

计算出m值,再通过查表查出对应的kp值。我们采用准静态d33测试仪测量陶瓷片的压电常数d33值。

1.3.2 添加锰的实验

在基础配方上添加Mn。按照前面所叙述的步骤,制作出陶瓷片。添加锰是从0.1%,0.15%到0.35%,共6组,作为实验对比。称量0.1%的锰,我们是称量100 g,这就是添加锰0.1 g,而其他的成分是按照基础配方的质量比与出去锰的99.9 g相乘而得。这就将导致铅的含量下降。在实验的过程中发现,添加锰之后,烧结温度有一定的变化。若按照基础配方的烧结温度来烧结,那得不到理想的陶瓷片和实验结果。这是因为锰为典型的硬性添加物,假如之后会影响其烧结温度。第一次做添加0.1%和0.15%的锰的实验,我们用未添加锰的工艺来烧结添加后的试样。结果发现,烧结温度过高,试样烧坏。

1.3.3 添加铈的实验

同样地,是在基础配方的基础上添加0.1%,0.15%到0.35%,共6组的实验,作为对比。与上述所叙述相似,添加铈之后,陶瓷片的制作工艺不变,但是烧结温度同样会发生改变,只是改变的程度不同,改变的方式也不一样。

2 结果与讨论

2.1 掺杂后压电陶瓷的各项性能

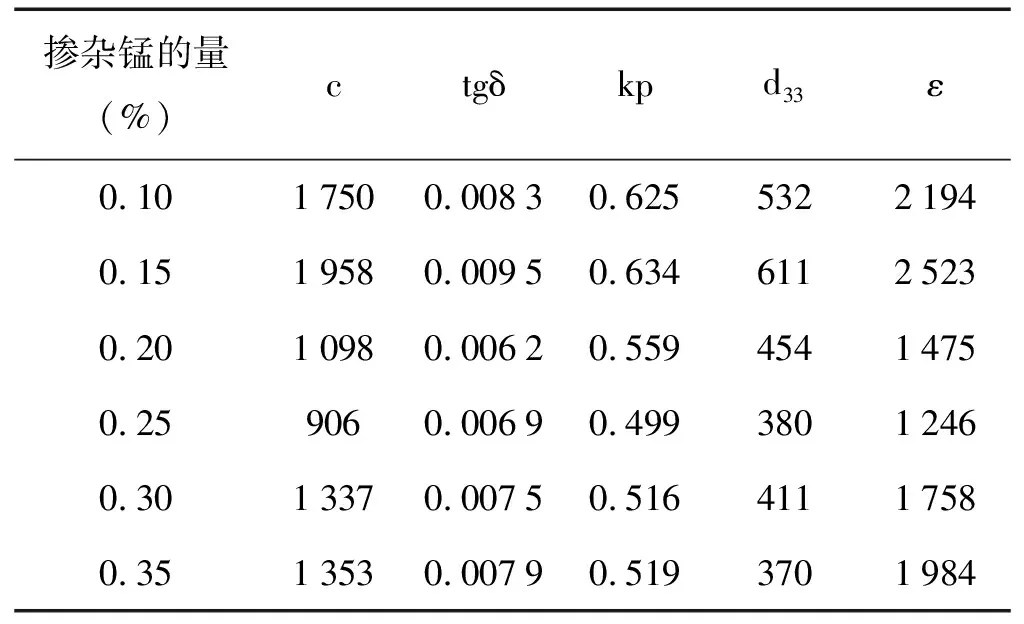

表2 掺杂锰后性能

表2、表3为基础配方实验之后测出的结果:tgδ=0.023 7;kp=0.574 333;d33=554;ε=2 706。采用未添加锰的工艺来做添加0.1%和0.15%的试样的实验数据要比未添加时的各项性能都要低(在此不再列出),由此,得出锰添加之后会严重改变陶瓷的烧结温度。

表3 掺杂铈之后性能

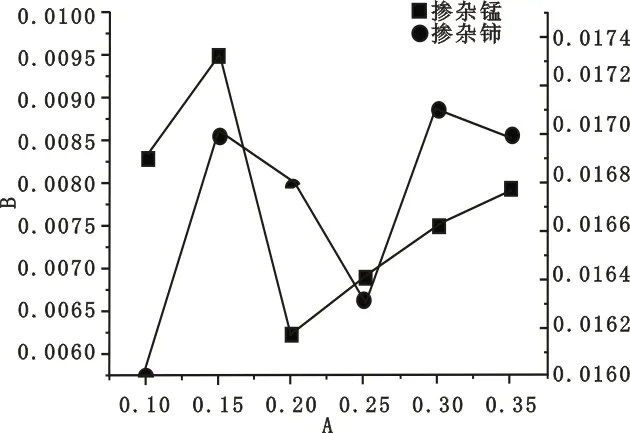

2.2 掺杂量对介电损耗的影响

从图1可以看出,掺杂锰之后,压电陶瓷的介电损耗明显比无掺杂时的介电损耗要低得多。而在0.2%的掺杂量之下,其介电损耗达到最低值,这与电畴的转向有关。这可能是由于锰是硬性掺杂,掺杂之后样品表现出受主掺杂的特性。介电损耗在0.2%之前先增加后减小,在0.2%之后又呈现增加的趋势。而在0.2%的掺杂量之下,介电损耗tgδ取得最小值。而掺杂铈之后,介电损耗在0.25%之前也是呈现先增加后减小的规律,在之后却又是先增加后减小。而在掺杂0.1%时,介电损耗取得最小值。

图1 掺杂量对压电陶瓷的介电损耗的影响

2.3 掺杂量对机电耦合系数的影响

从图2可以看出,掺杂锰后机电耦合系数kp值呈现先增加后减小的趋势。在掺杂锰的量为0.15%时,机电耦合系数取得最大值。同时,掺杂铈之后,机电耦合系数呈现出的规律比较复杂,但是,从图中2我们可以明显看出,在掺杂铈后,机电耦合系数在0.15%的掺杂量之下取得最大值。在掺杂0.25%之前,机电耦合系数是先增加后减小,而在0.25%之后又呈现出先增加后减小的现象。很明显,在含量为0.25%时,机电耦合系数最低。

图2 掺杂量对机电耦合系数的影响

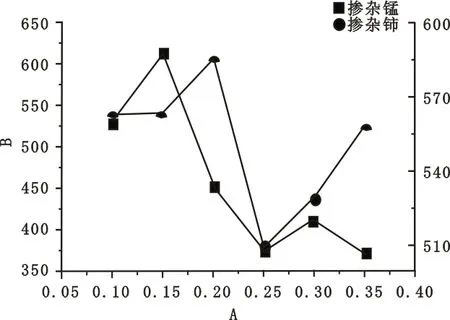

2.4 掺杂量对压电常数d33的影响

从图3可以看出,在掺杂锰之后,陶瓷的压电常数呈现出先增加后减小的趋势,在0.15%的掺杂量时取得最大值。而掺杂铈之后,压电陶瓷的压电常数d33也是呈现出先增加后减小的总的趋势。这可能是由于添加锰和铈之后,使得陶瓷的晶粒会来晶界发生变化。晶粒尺寸大时,晶界就相对减小,使得逆压电效应带来的几何形变和应力的缓冲较小,这就导致压电常数的增加。在含量为0.25%时,压电常数达到一个最低值。

图3 掺杂量对压电常数的影响

2.5 掺杂量对介电常数ε的影响

从图4可以看出,在掺杂锰之后压电陶瓷的介电常数ε呈现出先增加后减小的趋势,但是在掺杂量为0.25%之后,反而又有增加的现象。掺杂铈之后,陶瓷的介电常数ε呈现出先增加后减小,然后又有增加的趋势,这与掺杂锰的试样的规律大致一致。这是掺杂之后,使得电畴运动更容易,从而使介电常数变大。这与掺杂锰和铈之后使压电陶瓷的组成在准同型相界(MPB)[13]附近的组成相近。同时,也有可能是掺杂铈是属于不等价掺杂。通常认为,介电常数是晶粒和晶界的共同作用的结果,晶粒尺寸较小,晶界所占的比例就大,介电常数就较小。这与所照SEM图片分析结果一致。

图4 掺杂量对介电常数的影响

2.6 X射线衍射图谱及分析

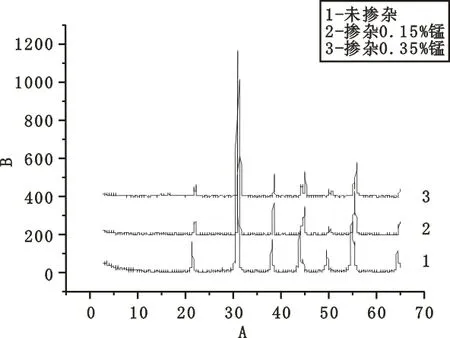

图5为不同锰的掺杂量陶瓷的XRD图谱。图5中所有衍射峰均对应钙钛矿结构的标准图谱。

图5 不同的锰的掺杂量的XRD图

图5中衍射最强的是四方峰[14],材料主要由四方相组成。在2θ分别为22°,32°,38°,50°和55°时,附近衍射峰发生明显的分裂,表明三方相和四方相共存。其中谱线1为无掺杂的陶瓷的XRD线,可以看出基础配方的锆钛比在50∶50与52∶48之间。谱线2为掺杂0.15%的XRD线,其锆钛比更接近于52∶48,此时材料处于准同型相界[12,15]。其性能也更好,如表1所示。然而,随着锰含量的增加,锆钛比越来越偏离52∶48,各项性能也随之降低。

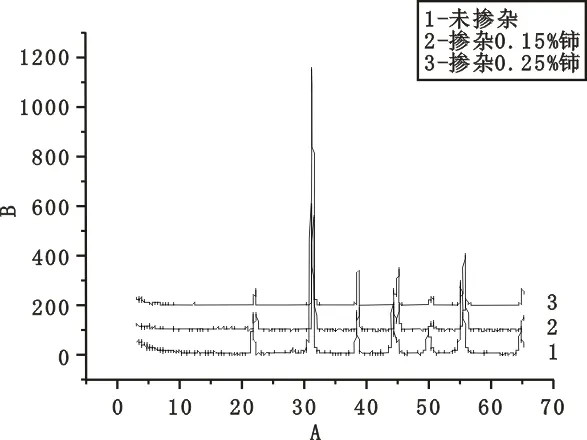

图6为不同铈含量的掺杂陶瓷的X射线图谱。

图6 不同铈的掺杂量的XRD图

从图6中可以看出,在2θ=45°时,衍射峰有明显的偏移,这表明这时材料从三方相和四方相发生转变。当掺杂量逐渐增加,锆钛比越来越接近准同型相界的比值,但是,掺杂的铈含量上升到0.25%时,却会越来越偏离这个比值。会有第二项杂质焦绿石生成,导致各项性能明显下降,如表3所示。

2.7 扫描电子显微镜图片及分析

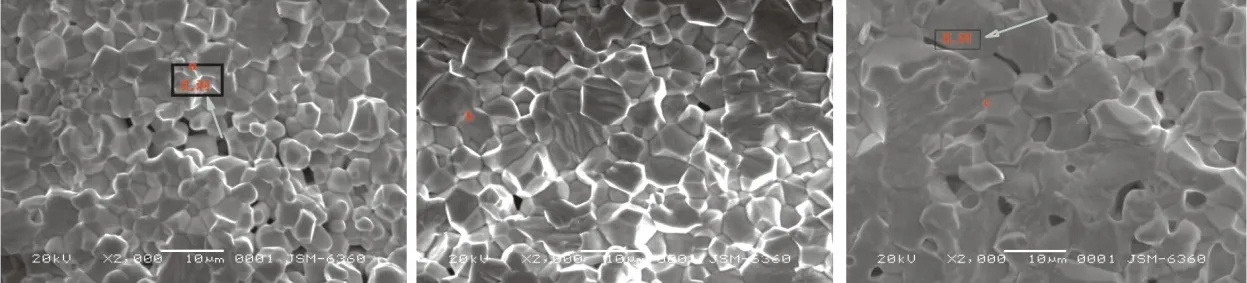

如图7为不同锰含量的断面SEM图片。

从图7中可以看出,锰有促进陶瓷晶粒长大的作用。随着锰含量的增加,晶粒越来越致密。当锰含量超过0.20%时,锰的作用不再明显;当锰含量为0.15%时,晶粒生长很好,瓷体的致密度最高,气孔小,气孔率低。这是因为适量的锰固熔到晶格内部,降低经历界面能和晶粒生长的推动力,促进晶粒的生长。但是超过了0.20%,陶瓷无明显的晶界,气孔率高。这是过量的锰将会集聚在晶界的位置,严重影响陶瓷的性能。可以得出,与基础配方相比,掺杂0.15%的锰,晶粒生长很好,瓷体的致密度最高,气孔小,气孔率低,陶瓷各项性能较高。

a)为未掺杂锰 b)为含锰0.15% c)为含锰0.35%

图7不同锰含量的断面的SEM图

图8为不同铈含量断面的SEM图片。

a)为未掺杂 b)为含Ce0.15% )为含Ce0.35%

图8不同Ce含量的断面的SEM图

从图8可以明显的看出,铈有很强的抑制晶粒生长的作用。随着铈含量的增加,晶粒越来越细小,气孔率越来越低,陶瓷致密度越来越高,但是当铈含量超过固熔量,铈不再对晶粒的生长起作用。可以得出,当铈含量为0.15%时,陶瓷的致密度达到最高,气孔率最低。晶粒相对较大,因此陶瓷的电学性能比较好。在铈的含量高于固熔量时,陶瓷晶界不再明显,较为模糊。

3 结论

笔者通过X射线衍射分析,SEM图片分析,电平振荡器,电容测试仪,准静态d33测试仪的测量数据分析并讨论得出以下结论:

1)由于锰是硬性掺杂,掺杂锰之后导致压电陶瓷的烧结温度降低,降低的程度随着掺杂量的增大而增大;

2)掺杂锰之后,压电陶瓷的各项性能呈现先增加后降低的趋势。介电常数要比未掺杂时低,但是压电常数和机电耦合系数要比未掺杂时的压电陶瓷的高,介电损耗较小。当锰的掺杂量为0.15%时,压电陶瓷的电性能最好:tgδ=0.009 5;kp=0.634 pC/N;d33=611;ε=2 523;

3)铈掺杂升高压电陶瓷的烧结温度。在固熔限度的范围内,其掺杂使晶粒减小,促进四方向转变到三方相,使晶体四方度降低;

4)铈的添加总体上可以大幅度提高压电陶瓷的介电常数,但是随着掺杂量的增加也呈现出先增加后减小的规律,同时,压电常数呈现的规律与介电常数的相似,添加铈之后,压电陶瓷的介电损耗整体减小。当铈的掺杂量为0.15%时,压电陶瓷的各项性能达到一个完美的最佳值:tgδ=0.017,kp=0.623,d33=563 pC/N,ε=3 310;

5)压电陶瓷的配方得到了优化,相对于原配方,压电常数,介电常数和机电耦合系数都有所提升,同时介电损耗降低,压电陶瓷的配方得到了改善,达到了本次实验的目的。