移动MES系统在半导体制造中的设计应用

(无锡华润微电子有限公司,无锡 214000)

0 引言

随着科技的进步和发展,21世纪以来,我国的制造行业逐步进入智慧制造应用阶段,以数字化、网络化、智能化为特征的智能制造成为中国制造业的主攻方向[1]。MES系统是智能制造的典型应用,特别是在半导体行业已经全面铺开,发挥了高效的作用。

MES即制造执行系统(manufacturing execution system,简称MES)是美国AMR公司(Advanced Manufacturing Research,Inc.)在90年代初提出的,旨在加强MRP计划的执行功能,把MRP计划同车间作业现场控制,通过执行系统联系起来。MES侧重在车间作业计划的执行,充实了软件在车间控制和车间调度方面的功能,以适应车间现场环境多变情况下的需求。

半导体制造业是一个典型的技术密集型的科技制造行业,其过程是一个离散的制造生产过程。半导体光电子器件的生产过程具有产品种类多、周期短、多批次等特点[2]。MES在半导体的生产应用中通过采集数据实时监控和管理生产现场,通过系统数据分析提供给底层的生产控制系统。

PDA(Personal Digital Assistant),又称为掌上电脑。按使用来分类,分为工业级PDA和消费品PDA。工业级PDA主要应用在工业领域,常见的有条码扫描器、RFID读写器、POS机等。将MES系统融入到PDA中将其使用到工业现场中是智能制造的一个新的趋势,不仅可以将繁杂的人力工作简化为手持扫描输入,同时可以更高地降低出错率,在半导体行业中条码扫描器在仓库拣配,物流收发货等领域都有着广泛的应用。

1 MES系统在半导体制造业中的传统应用

在信息化时代,半导体企业普遍应用了PROMISE系统、GUI系统、供应商系统、客户管理系统、人力资源系统等计算机集成制造系统[3]。以无锡某半导体企业某生产车间为例,该车间的MES系统为GUI系统,采用B/S架构,对生产车间的流水线上的各批次进行生产管理,车间架设了有线局域网与全厂区的网络设备进行互联,便于各级工程师在车间网络内调度安排。

以该车间封装测试步骤为例,批次进行作料或作料完毕后,净化间内的作业员从产线上走到车间台式电脑上进行快速过账操作(TrackIn/TrackOut),即MES转账;批次上架时需要将批次放入指定货架然后在台式电脑上进行上架入库操作;机台状态和批次状态查询时也需要走到指定位置的台式电脑前进行对GUI系统的步骤操作,由于净化间内设备繁杂,种类繁多,一直想采用无线网络的铺设来替代有限网络,无奈2G、4G无线网络对各机台的通信产生了干扰,因而一直未架设无线网络设备。

2 基于PDA的移动MES系统的提出

1)传统的GUI系统Track In/Out在线操作均是用台式电脑来完成,使用台式机操作的几个弊端是:

(1)帐料不符

由于净化间内的有线网络架设的限制导致车间内台式电脑数量少,不可能配到人手一台,作业员使用过程中有等电脑用的情况造成批次过账不及时,即批次作料与MES转账不同步,也就是帐料不符。这是在制造行业中最“忌讳”的事情。当一个批次已经在某个机台上做完之后,该批次信息还在等待转入(TrackIn)MES的状态,这样容易造成批次混乱(即混料)和管理上的缺陷。

(2)作业效率低

由于净化间内台式电脑位置固定,离作业机台有一定的距离,作业员往返次数频繁,且每次都要重新切换GUI账户,加上系统刷新存在一定延时,影响作业效率。

以该车间光刻导轨为例,在线共51台设备,日平均MOVE达到64000(折合3200批次),人力配置每班次11人(全天22人),算下来每人每天过账批次达到3200÷22=145.5批(人均MOVE2900),作业员要经常往返机台与台式机之间,且经常发生等用情况,导致作业效率低。

(3)批次输入风险大

净化间内的台式机中的MES操作过程中需要手动键入批号,身穿厚重防尘服及佩戴防尘手套的作业员存在敲错批次的风险。

2)5G WIFI的出现使PDA上融合MES系统成为可能。

随着科技的进步,5G WIFI的诞生很好地解决了现在WIFI面临的问题,它运行在5GHz以上的高频段,带宽能提高到40MHz甚至80MHz或更高,传输速度最高提升到了1Gbps,每秒可以传输约125MB的内容。良好的穿透性不会对净化间内的机台设备产生任何干扰,为净化间铺设无线网络奠定了技术基础。同时,PDA(条码扫描枪)配有当前先进的Android系统,并支持各种无线网络连接,只需要开发相应的APP即可实现车间内移动MES的智能化改造,实施起来简单,方便,操作起来高效,便捷。用PDA来替代现有的台式机Track in/out,特别是一些SPT时间较短的工艺段,可以减少作业员在机台和台式电脑间的往返,从而提升作业效率,同时PDA扫描机台或批次条码,彻底杜绝了手工输错的风险。

3 基于PDA的移动MES系统的设计与实现

由于PDA装有先进的Android系统,只需要采用Java语言进行相应APP的开发即可。将PDA接入5G无线网络,并将该无线网络并入当前厂区已有的局域网络中,PDA上的数据与已有的GUI系统即可进行数据的交互。为了更好地融合到当前的GUI系统又不影响当前使用,考虑GUI的B/S架构模式,则采用HttpClient方式跟GUI进行数据的传递。通过POST方式传递参数给GUI,获得XML格式的数据文件,将文件解析,通过类似爬虫技术获得所需的数据信息在PDA界面上展示给用户,同时将实时数据交付GUI处理保存。

3.1 移动MES的人机界面交互流程

图1 移动MES人机界面交互流程

3.2 移动MES各项操作流程指示

表1 操作流程指标表

3.3 移动MES的安全与维护

移动MES的使用必须要求作业员进行登录,由于每个作业员的负责的片区不同因而权限也会有所不同,登录的验证通过跟GUI的信息交互完成,实时获取。

移动MES通过5GWIFI将Android系统的APK程序布局在服务器上,当更新或修改APK程序后,只要将其发布在服务器上,净化间内的任意PDA在连上5G WIFI后就可收到更新提示,实时更新软件,减少了之前PDA更新程序需点对点更新的麻烦,同时也减少了维护人员的工作量。

3.4 移动MES在净化间的实际使用

5G WIFI的铺设:

在线共铺设无线AP共20个点;覆盖净化间中间层99%区域(不包括上下夹层);

AP上指示灯长亮绿色表示正常但无设备接入,长亮蓝色表示正常但有设备接入。

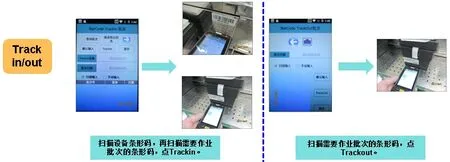

说明:作业员手持PDA进入净化间,用自己的工号通过PDA登录到GUI系统,在产线上根据工序操作TrackIn/Out,不必再往返于机台与台式电脑之间。

图2 5G WIFI的AP布置

图3 PDA融合移动MES在净化间的操作使用示例

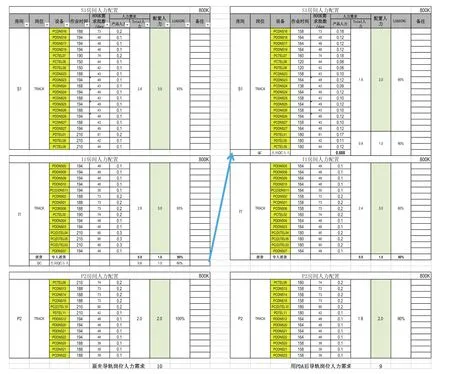

图4 光刻导轨产线配置PDA后人力资源配备对比图

4 效益对比

4.1 优化工作方式,活化人力

PDA融入了MES系统后,减少了作业员在机台和台式机间的无效走动。以光刻导轨车间为例,PDA上线后导轨岗位的标准作业时间由原来的作业方式减少30秒,光刻导轨房间的人力配置平均活化0.4人。综合评估,原先S1房间需要的2.8的人力配置,活化0.4人力后只要2.4人即可,而光刻导轨QC人员本身Loading只有60%,所以把靠近B走廊的3台TEL设备交给QC人员负责,S1房间剩下机台的人力配置从原先的3人减到2人,这样整个光刻导轨车间岗位人力需求从10人可以减少到9人。

4.2 降低质量风险

2017年8月份,涂胶岗位发生一起本该作业涂胶的批次,结果误加到了显影设备机台上做了显影菜单,最终PCM参数异常报废。

事件原因分析中提到:作业员为图方便,推车上Track in批次较多,有待涂胶和待显影的批次,加上核对执行力不够,导致上错机台。

移动MES上线后,PDA操作简便,作业员可以推车推到哪做到哪,快速过账,MES实时配料没有后顾之忧。

手动输入批次出错的情况,在产线上也经常发生,使用PDA通过扫描输入后则有效杜绝此类风险的发生。

5 结束语

目前,该半导体产业的净化间在线操作像导轨岗位模式的工序还有干法去胶、RTA、UV、SCRUB、烘箱这些岗位,也已经开始陆续推行使用PDA来进行过账及货架扫描上架,后续计划APP开发多腔体机台作业、湿法槽和EAP设备的使用等。

随着物联网技术和智能制造技术的飞速发展,依托无锡先进的物联网技术平台,智能制造可做的事情还很多,比如在半导体产业中,实时监测动力系统的各项指标如温度,流量,电量等上送到物联网云平台进行监测和分析对控制产业链中的各个工序有着非常重要的意义,而智能制造技术人员则需要更深入地挖掘和研究各个产线上的自动化技术,结合自身的专业技术优势在智能制造领域发挥更大的作用。