基于物联网的热熔断体动作温度检测系统设计

莫长江,黄 赞

(1.岭南师范学院 信息工程学院,湛江 524048;2.岭南师范学院 机电工程学院,湛江 524048)

0 引言

热熔断体也称为温度熔断器或者温度保险丝,是一种装有热元件的不可复位器件,当超过设计温度达到足够长时间时便会断开。热熔断体承受电流流大、体积小、性能稳定、使用方便,且具有一定范围的湿度设置和承载能力,因此广泛应用于电子设备、工业设备等制造业产品中[1,2]。

额定动作温度Tf[3],即熔断温度,该温度值由制造厂商规定。在工厂生产制造与质量检验环节,都要对其动作温度进行测量,所测得的动作温度值都不应大于Tf,是体现热熔断体超温保护特性的最重要指标,其准确与否,直接影响到使用热熔断体的相关产品的安全性能,特别是在相关产品的正常使用性能失效后,如果没有热熔断体的过热保护作用,产品将一直处于非正常工作状态,极大概率出现烧坏、起火、漏电、漏电伤人的严重后果。

传统的检测方法,如文献[3,4]中或主要依靠人工调节加热烘箱温度[3],肉眼观察串联在热熔断体上的电流表是否有读数的方式去判断其通断,测量方法繁琐,存在人为误差与失误的可能性较大;或是程控升温,但同样没有实现全自动无人值守记录、远程监视[4],而在文献[5]中,提出了采用计算机上位机作为控制核心的方案[5],但并无实现单片机底层工作以及物联网平台实现远程监控。因此,本文提出一种针对多通道的热熔断体动作温度测量系统,系统使用一种分段的实时控制烘箱温度算法,并由单片机监视各通道上的熔断体是否断开,最终由工控机提供显示界面、报表和物联网数据传输功能,满足实际的应用需求。

1 系统的硬件设计

基于热电偶的热熔断体动作温度检测系统框图如图1所示,其主要由热电偶传感温度测量模块、单片机、工控机、物联网平台与安卓App功能模块组成。

图1 系统框图

由图1可以得到,系统中工控机程序与温度测量模块通讯获得各组温度值;另一方面,与单片机模块通讯,取得十通道熔断体的通断状态。而单片机模块还负责控制烘箱加热过程,在烘箱温度不断上升的过程中,主控制程序程序监控热熔断体温度、是否熔断,记录时间与温度曲线,当其在一定的加热温度下熔断时,记录当前通道温度;当所有的热熔断体熔断后,并关闭烘箱加热。最后加入物联网云平台后,安卓App便可实时查看各通道温度及热熔断体状态。

1.1 热电偶传感温度检测

热电偶是一种常规的温度传感器,应用非常普遍,它由两种不同的材料A、B构成回路,如图2所示。

图2 热电偶传感器连接图

实际应用中,A、B一端会被焊接在一起,即T2点,称为热端,接被测物体,而A、B的另一端也接在一起,形成T1点,称为冷端、参考端。当T1,T2两点温度不同,分别为t1,t2时,又由于A、B的材料不同,则会在电路回路中产生一定的热电动势EAB(t2,t1),主要包括接触电势与温差电势[6]。

热电偶材料不同会形成两点的接触电势差,如式(1)所示;而其温度差异会产生温差电势差,如式(2)所示。

其中,k为玻尔兹曼常数,e代表电子电荷量,NAt2、NBt2、NAt1、NBt1代表两种金属各自在t1,t2温度时的自由电子密度,δA、δB分别为两种金属的汤姆逊系数,其数值非常小,热电偶产生的总电势为上述两个电势差的和,但温差电势比接触电势小得多,可忽略不计,则总电势得到式(3):

从式(3)中可以看出,如果冷端温度t1保持不变,总电势EAB(t2,t1)只和热端,即测量点温度t2成单值函数关系,继续得到式(4):

C代表中热电偶传感器冷端部分的常量,因此,只要系统测量并得到电动势的值,就可以得到热电偶热端被测元件温度。

由于被测热熔断体动作温度大多在250℃以下,在相对合理的热电偶测量量程内,而且T型热电偶由铜、铜镍两种金属组成,测量范围从-200℃~+350℃[7],量程在被测热熔断体的动作温度的最合理的范围内,其线性度好,热电势较大,灵敏度高,均匀性较好,稳定性好,故选择以T型热电偶为温度传感器的两组六路安东905M06温度测量模块。

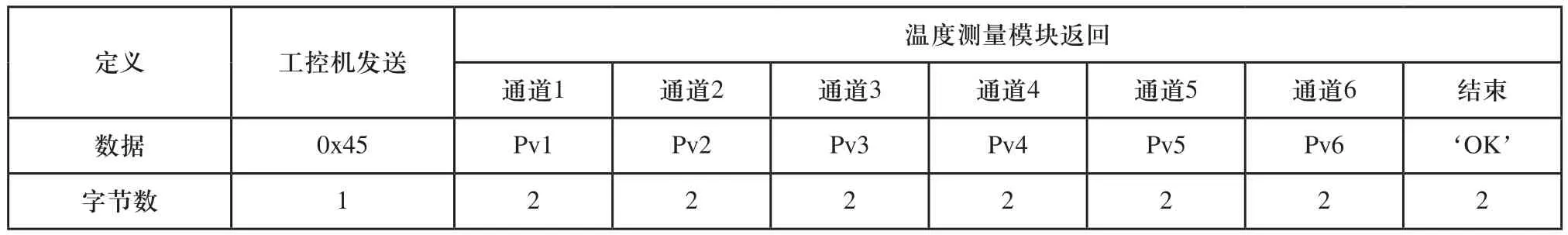

905M06温度测量模块主要完成12个温度点的测量,包括十个通道的热熔断体温度测量与两通道的烘箱箱体不同位置的温度测量,经由串口把测量得到的温度值发送至工控机软件,工控机与温度测量模块的串口通信协议如表1所示,其中,各个通道温度返回值为两字节数再除以十得到,精确到小数后一位。

1.2 单片机模块电路设计

经过综合功能、价格、易用性等考虑因素,选定STC15W4k56S4单片机[8],能够满足本控制系统的设计要求,特别是其IO口内置上拉、下拉电阻的配置选项非常丰富、多个独立串口、互不干扰的特性,非常契合系统的需求。此外,STC15W4k56S4具有性能可靠、稳定性高、宽电压、功耗低,适合数据处理要求不高,但要对外围多设备进行通信与控制的应用场景。

单片机部分主要完成检测十通道热熔断体的熔断状态以及控制烘箱的温度加热过程,具体电路设计如图3所示。

表1 工控机与温度测量模块串口通信协议

图3 单片机模块电路图

其中,单片机由J4的USB口5V供电,并使用CH340USB转串口与工控机通信。当单片机系统工作电压为5V,开启P2,P0低6位的IO口上拉电阻,配置IO口为弱上拉时,IO口的拉电流约为250μ A,在电路中,通过热熔断体的电流远远低于国标规定的10mA,保证对其动作温度的测量不产生干扰。以其中一个检测通道为例,IO口连接被测热熔断体一端,而热熔断体的另一端接地,形成回路,当热熔断体未被熔断开时,单片机内部上拉电阻值特别大,而热熔断体阻值接近零,因此两电阻分压后,IO口读取值为低电平,反之,读取值为高电平,通过这种方法,可读取其他各个通道的被测热熔断体的通断情况。

对烘箱的加热,主要依赖环绕在其箱体内部,十通道熔断体安装板下部的加热管控制。使用单片机P4.0,并配置成推挽输出(具有最大20mA的驱动能力),可直接接DC-AC固态继电器,选型为SSR-25DA,SSR的输出端再接烘箱加热管。这样,使用单片机IO口,便可控制市电是否接通烘箱加热管工作。

2 系统的软件设计

2.1 单片机模块软件设计

除了保证单片机稳定读取十通道的通断状态外,本文提出了一种二级功率控制算法控制烘箱温度。基本思路如图4所示,其中两个位于内部不同位置的热电偶传感器得到的温度平均值做为烘箱温度,而单片机的输出方波使用定时器细分成100等份,每份10ms,可以形成以1秒为周期的方波输出。当方波设置占空比为100%时,每周期100份细分都以高电平输出,后级固态继电器控制市电全时段全功率接通。以此类推,当设置不同的二级功率设定值时,程序算法通过统计每周期内相应数量的高电平细分,得到不同占空比的方波,从而控制烘箱的发热功率。

图4 二级功率控制算法流程图

烘箱是具有一定危险隐患的设备,为避免烘箱温度超过安全值,程序设定了温度保护上限值,当箱内温度超过上限值便关闭烘箱的固态继电器控制,另外,为协调工控机程序,如果工控机软件关闭,或者检测两者超过一定的时间内无串口通信情况下同样执行关闭烘箱加热的操作,同时启动单片机看门狗,防止其受外部干扰等造成程序故障,这样的多重预防机制保证设备与环境安全。

表2 单片机与工控机通信协议帧

在单片机的串口通讯部分,设计与实现了一种与工控机互相通信的帧格式,定义如表2所示,双方的数据传输按照如下的方式约定,以中断或问答的形式,完成个中命令和数值的传递。

双方所有的命令和数据来往,均以表2为标准,制定了握手帧,热熔断体通断状态上传帧、设置二级功率控制参数帧等,在单片机串口接收中断程序内部,程序采用状态机机制,确保其接收帧数据的正确性。

2.2 工控机软件设计

工控机控制软件基于面向对象程序设计,以Delphi Tokyo为开发平台,使用Object Pascal语言[9]进行程序开发,其软件框架如图5所示。

图5 工控机控制软件框架

其中,在热熔断体测试控制模块中,必须使用串口和单片机、温度检测模块进行通信,得到热熔断体通断状态和通道上热熔断体的当前温度,才能实现自动测试控制。在软件上,使用第三方通信控件TCOMPORT实现该功能,写串口的函数为:Comport1.Write(buf,bufsize);而读串口则结合ComportDataPacket控件使用对象的OnPacket接收事件,获得数据帧字符串后转化成字节数组再进行处理。

本方案采用中国移动OneNet物联网平台,其优点是不需要自行搭建服务器,免去了大量的维护成本。工控机与之连接则由idTCPclient控件完成,并遵循平台的EDP通信协议。考虑到不影响前台的人机界面效率,采用多线程后台连接的方式。idTCPclient控件实例变量tocloud在线程中的读写方法如下:

在各热熔断体通道模块中,软件使用IOcomp工业控件中的LED显示、温度计显示控件显示当前通道温度;数据报表模块基于用户设置的各通道基本信息,自动判断被测元件是否达标,并由Grid Report++控件给出打印报表,最后完成测试工作。

2.3 安卓App软件设计

安卓App的设计平台与工控机保持一致,同样采用跨平台编译器Delphi完成。App主要完成与工控机用户名的匹配校验、实时数据获取与曲线显示的工作。开发中,TeeChart图标控件显示温度曲线、StringGrid控件以表格形式描述各通道状态、idHttp控件负责与物联网平台OneNet的连接,且同样遵循平台的EDP协议,它后台线程中发送数据请求,接收设备的数据返回后,用户名密码核对通过后进行数据解释与显示。安卓App的主界面如图6所示,而在App多线程部分的网络通信流程图如图7所示。

图6 安卓App主界面

图7 安卓App网络通信流程图

3 系统实现与测试

本系统实物如图8所示,左侧为仪器主机,由烘箱、工控机及控制系统构成,右侧为烘箱中十通道热熔断体安装板,每通道均有用于夹紧被测热熔断体的金属夹,这两端金属夹同时被接入单片机用于判断被测热熔断体的通断状态,而通道中的基座小孔内穿出的T型热电偶热端与被测元件接触,获取其温度值。

图8 系统实物图

3.1 网络请求应答耗时测试

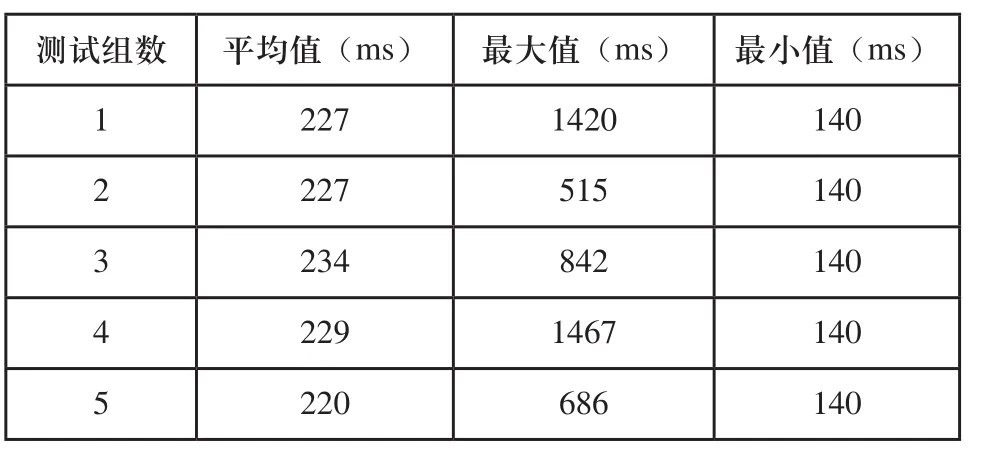

测试从App端发送数据请求,由设备端返回数据,中间两次通过物联网平台转发,整个过程的网络耗时。测试分5组,每组300个请求,得出表3数据。

由表3得出,手机App与硬件设备端的平均网络请求应答耗时约227ms,最小值稳定为140ms,偶尔出现网络应答慢,但经过程序多次尝试,依然能在2s内得到数据返回,因此,网络通讯速度比较迅速、程序鲁棒性强。

表3 网络请求应答耗时

3.2 热电偶传感器得到的热熔断体温度测试曲线

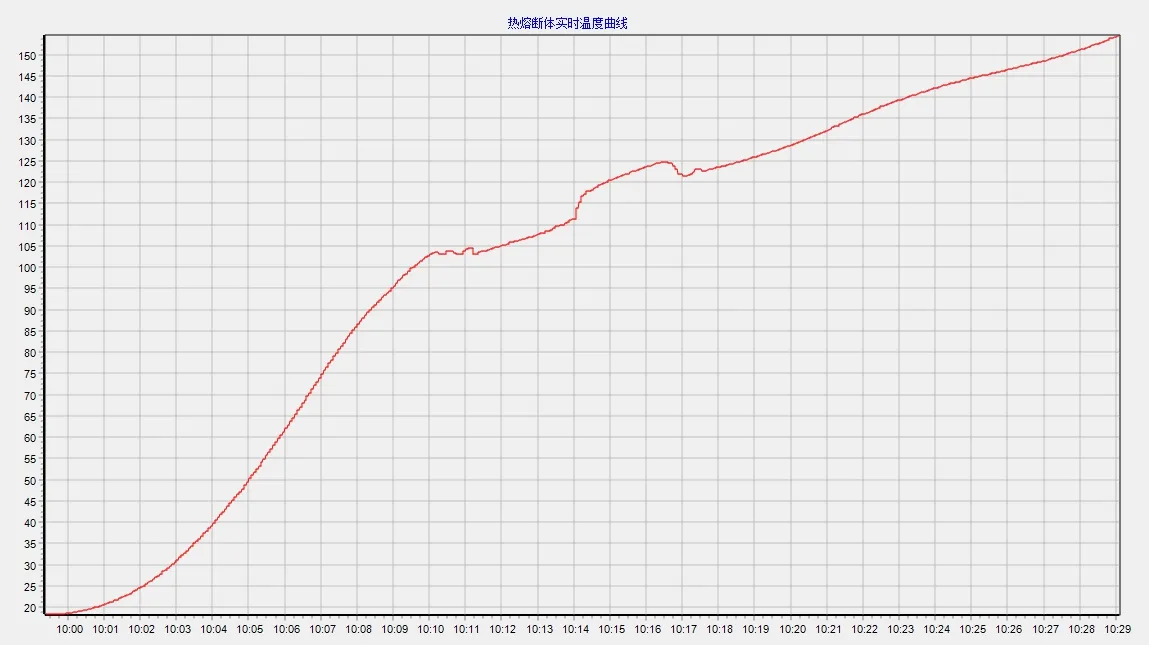

选取动作温度为155℃的热熔断体,使用系统对被测器件进行检测,得到如图9的温度曲线。

图9 热熔断体温度测试曲线

通过以上温度曲线可以看出,横轴为时间,纵轴为温度值(℃),在约110℃之前烘箱快速全功率加温,之后按参数自动调整加热功率,烘箱温度通过功率调节设置低速爬升到154.6℃时,热熔断体被熔断,其动作温度符合标称值,被检测结论为合格样品。

4 结论

本文为热熔断体动作温度智能检测设计开发了一套基于热电偶传感器测量的系统,通过实际测试与实际投入使用,本系统可以提高检测准确率和检测精度以及检测效率,降低工作人员的劳动强度,得到检测品的温度曲线和熔断动作值报表,具有全自动、无人监测的、自动记录和保存数据的功能,并特别地实现了物联网支持下的智能手机App远程监控功能,减少人工操作误差和减轻人工操作劳动强度,能对热熔断体动作温度的作出科学、正确的判定,被当地质检部门应用于对热熔断体的制造质量的检测。