基于物联网的富全铁矿智能生产管控系统开发与应用

连民杰,王占楼,马 龙,王会杰

(1.中钢矿业开发有限公司,北京 100080;2.西安建筑科技大学管理学院,陕西 西安 710055)

矿山企业生产管控系统是实现矿产资源回收利用、保护生态环境和提高企业经济效益的关键手段。大数据、物联网及智能化技术是开发矿山企业的智能化管控系统的重要工具[1],也是解决深度开采和无人开采的关键技术。

目前国内对于智能化矿山生产管控系统和体系架构的研究成果较多,如张科利等[2]采用物联网技术,构建了矿山智能生产系统架构,为智慧矿山生产系统的开发提供了参考;孙维[3]采用物联网技术,建立了感知矿山体系结构模型,并对行业实际应用角度进行了研究和探讨;连民杰等[4]基于物联网技术的非煤地下矿山安全监测预警决策通用平台,建立了矿山安全监控动态信息和基于智能移动终端的现场安全检查系统;实现了企业安全管理、监测监控与预警、应急救援;丁爱华[5]针对矿山碱渣库稳定性问题,构建了尾矿库智能监测系统,实现了实时采集、传输和监测的一体化管控;路海华等[6]基于物联网技术,构建了由感知层、传输层和应用层组成的矿山安全管控体系,实现了矿山生产监控、管理和决策智能化的目标;郝秦霞[7]针对应用系统中海量的多源异构数据集成问题,采用基于异构数据源集成算法,提出了异构、异源数据信息建设的总体思想。

综上所述,矿山企业生产过程信息化、智能化生产管理系统的开发和应用主要以矿山企业部分生产管控问题展开研究和应用,存在信息孤岛和通用性差的问题。另外,不同企业开发和构建的生产管理系统未考虑地质资源管控要求,且投入使用的系统无法凸显真实效果。由此,本文从矿山采掘生产工艺整体考虑,构建出用于富全矿山地质测量、采掘、选矿、通风和水资源管理的综合体系架构和管控系统,并将智能生产管控系统投入使用前后的效果进行对比分析,从而实现了矿山企业生产管理的全面信息化和智能化控制要求,并为同类矿山企业信息化建设提供一定的指导作用。

1 富全铁矿矿山智能化生产管控建设体系

矿山智能化生产管控主要以物联网为基础,以信息化、自动化为技术手段,使矿山在生产、管理和控制方面实现信息化、自动化和生产安全智能化。根据富全铁矿的生产管理要求和特点,生产管控智能化建设主要围绕4个核心系统进行建设,即地质资源智能管控系统、提升机智能两级监控系统、设备运行状态统计与分析系统、矿山产量查询统计系统。地测采综合管控系统主要以矿体地质数据为基础,通过矿业软件实现三维数据建模和可视化管理,实现矿体模型的可视化和采矿控制的数字化。提升机智能两级监控系统主要以多级网络和视频监控系统为基础,以“集中监测、分散控制”为控制模式,通过物联网系统和通信控制软件平台,实现提升机的远程操控和人机交互。设备运行状态统计与分析系统主要以设备的自动巡检控制为基础,通过远程集控软件平台,实现生产设备的提运时间、检修时间和故障诊断时间的自动统计和分析,并形成相应的统计分析报表,方便用户实时查询设备的运转状态和生产数据的统计分析。矿山产量查询统计系统主要以矿山主井出矿量数据为基础,通过信息化软件平台,实现出矿产量的报表统计和报表的自动分类,以便用户随时查看矿山的出矿量。

2 地质资源智能管控系统

根据富全铁矿生产实际需要,开发了符合金属地下矿地质资源智能管控系统。该系统首先提取出了影响地质资源智能化的关键要素,分析了矿山生产环节对地质资源信息内容和形式上的要求,实现了矿山地质资源数据的集成化、标准和规范化。在次基础上借助三维矿业软件平台,建立了具有可视化功能的地质资源模型,实现了数据处理平台、矿业软件功能处理与地质资源管理的一体化管控。

2.1 富全铁矿矿山地质资源智能管控系统功能

富全铁矿作为国内金属地下贫矿之一,为在有限的矿山服役年限内增加矿产资源的回收利用率,提高企业的经济效益,地质资源智能化管控系统是该企业实现现代化智能矿山的关键。

1) 实现地质资源数据采集、处理与应用全过程的智能化管理。这一核心功能首先采用基于PDA的地测信息智能化实时采集系统[8-10],实现地质资源信息与远程监测系统的接口化,然后构建三维可视化地质模型,实现地质资源信息处理,最后采用多级网络结构的储量管理与应用系统,实现地质资源信息应用、储量信息更新、发布与服务功能。

2) 实现矿山生产过程中地质资源数据的实时存储与服务。通过对三维地质模型数据的存储和格式转换[11],对多种不同的三维地质模型数据格式进行标准化设计,构建出多源异质地质资源信息集成平台,为矿山生产管控和多种集成系统提供实时、准确和一致的地质资源信息。

3) 地质资源智能管控系统需要与企业生产过程控制中的众多系统实现无缝对接和交互。针对富全矿山企业生产管控系统中的子系统类型多、多元化数据接口问题,需要根据数据转换规则开发相应的数据接口,实现子系统与母系统的统一集成。包括PDA系统与三维地质模型接口、三维矿业软件与矿床储量管理数据接口、PDA系统的内外业务数据接口等。

2.2 富全铁矿矿山地质资源智能管控系统逻辑架构

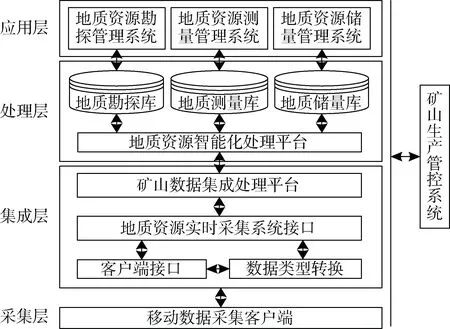

矿山地质资源智能化是在剖析适用于本企业核心生产业务流程的基础上,为富全铁矿矿山企业构建的一套集地质资源数据采集自动化、数据存储管理实时化的智能化管控平台,以规范化、标准化和智能化数据为基础实现管控系统的功能和应用[12-14]。系统逻辑架构是一个分层的体系结构,主要包括基础数据采集层、多源异质数据集成层、数据一体化处理层以及综合应用层。其整体的逻辑架构如图1所示。

2.3 富全铁矿矿山地质资源智能管控系统功能架构

根据富全铁矿矿山地质资源系统的功能要求,主要从地质资源数据采集系统、三维地质模型的地质资源处理系统、多级网络的储量管理应用系统三个方面实现了地质资源数据在生产、加工、统计分析等功能,同时提供了历史数据存储和分析功能,设计出了满足上述三方面的地质资源管控平台,其功能架构如图2所示。

2.3.1 地质资源数据采集系统

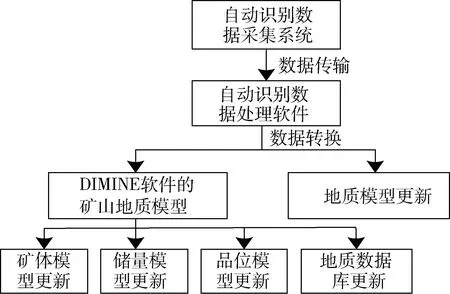

地质资源数据的实时采集与更新是智能化矿山管理的瓶颈,而移动通讯设备是解决原始数据漏采、错采和冗余等问题的关键技术。目前对于实时数据采集设备主要使用自动识别数据采集设备,实现一线生产数据的自动采集、编辑等工作,可自动将井下一线生产数据与三维地质模型进行数据格式转换,实现数据更新。该系统的整体架构如图3所示。

图1 富全铁矿矿山地质资源管控系统逻辑架构Fig.1 The logic architecture of geological resources management and control system for Fuquan mine

图2 富全铁矿矿山地质资源智能管控系统功能架构Fig.2 The functional architecture of intelligent management and control system for Fuquan mine geological resources

2.3.2 地质资源数据处理系统

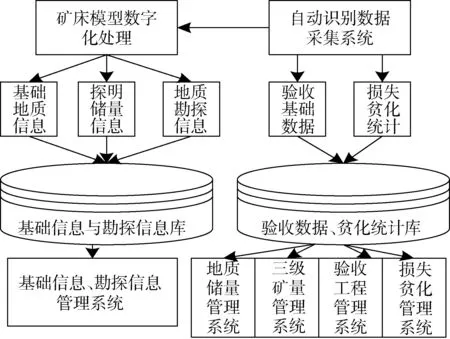

实时数据的采集处理后,通过实时数据交换中心,将地质资源数据直接导入三维地质模型,然后采用三维钻孔信息平台以及基础地质信息的综合可视化,实现矿床地质模型的构建、储量品位计算等,该系统整体流程如图4所示。

2.3.3 多级网络的储量管理应用系统

地质资源数据采掘处理与三维矿床模型建立是实现地质资源储量估算、品位分布计算的基础,而储量的实时估算需要通过多级网络结构与中央集控系统进行交互式通信,完成地质资源储量的在线计算和统计报表。其系统的总体架构如图5所示。

图3 地质资源实时数据采集系统功能架构Fig.3 The functional architecture of real-time data acquisition system for geological resources

图4 地质资源数据处理系统流程Fig.4 Processing flow of data processing system for geological resources

图5 储量管理应用系统架构Fig.5 The architecture of application system for reserve management

2.3.4 矿山采掘生产计划系统

基于DIMINE软件接口平台,采用JAVA软件、Hoops可视化组件开发了适用于富全矿山采掘生产计划动态子系统,可完成月度生产任务与累计总体生产任务的对比分析、数据上传、计划任务查询和可视化。采掘生产计划主要包括:井巷工程进尺、月生产计划推进范围、设备生产能力、利润计算等。将井巷、溜井等施工过程进行模块化设计,并与DIMINE软件预留接口进行集成化处理,设计时只需直接调用工程模型,实现按计划时间和矿体品位列出采掘计划属性数据表,自动计算出月度生产周期内的利润、总产值。通过三维技术应用,实现设计、计划的可视化。同时,结合Excel与DIMINE数据转换技术,实现生产计划报表的自动生成与数据回传。

3 富全铁矿生产过程智能管控系统

目前,富全铁矿在矿井通风、主副井提升、排水、尾矿充填、选矿、出矿量计量分析等生产过程中基本全面实施了智能化生产管控系统,实现了关键生产工序的实时监控、设备故障在线诊断和安全生产预警等。通过建立矿山调度生产集控中心,将采、选、尾等工艺流程中的生产管控子系统集成到统一的集控中心平台,实现了生产管控过程的人机交互和实时通信,提高了企业生产流水线的安全运行和高效生产。

1) 提升智能两级监控系统。矿井提升两级监控系统可对主副井提升运行实施远程操作和统一控制,该系统主要由三级网络和一级视频监控系统构成,实现提升系统的安全故障诊断和在线操作。该系统主要特点包括:①主副井上位智能数字监控;②制动闸系统智能监测;③提升机、操车和跟罐的级联控制;④多台卷扬的远程集控管理;④工业以太网与现场总线的网络拓扑结构;⑤提升机高度系数自动校验;⑥提升机液压站和润滑站监控;⑦设备点检、状态统计与分析系统,产量统计上报等。

2) 设备运行状态统计与分析系统。在集控中心对生产现场设备构建设备点检系统,实现设备远程巡检和巡检记录的自动存储和数据回传。为副井构建了运行状态统计分析系统,对每套提升机的提矿、载人、检修和故障时间进行详细统计,形成日、月报表,实现用户的实时状态查询和分析。

3) 矿山产量查询统计系统。矿山回采量作为考核企业生产任务、计算经济效益的基础数据,通过对富全矿山企业生产实际需要,在中央集控系统接口中开发和集成了监测主井的产量统计系统,实现了主井提矿量的详细统计,形成日产量统计分析报表(包括每斗提升起止时间、提升吨位、总斗数和日提升总吨数),实现企业用户对主井采掘量的实时查询和分析计算。

4) 泵房无人值守系统。针对富全铁矿企业中的变电站、井下变电所和水泵房等,采用紫光公司的DCAP-5000系列综合自动系统以及PLC自动控制技术,开发了泵房无人值守系统,该系统通过设置站控级、隔离级以及保护装置,完成泵房无人值守、故障自动分离以及安全报警,保证了排水、供电、故障在线检测以及报警功能。

5) 井下通风远程智能集控系统。由于富全铁矿矿山通风方式为单翼抽出式通风,主风机位于-120 m回风井巷道,对实时监测风机状况和记录通风参数造成困难。因此,通过使用工业计算机、远程通信网络和各类传感器等设备组建了远程集控通风系统,对风速、有害气体的在线检测和数据记录,实现了准确控制生产现场的运行状况,并以文本可视化形式展示风机工作状态和交互式操作。

6) 充填智能控制系统。富全铁矿矿山充填系统采用全尾砂和水泥作为充填材料,充填控制系统覆盖了充填工艺流程的各个环节,同时,采用虚拟现实技术和物联网技术,在中央集控室可统一实现充填过程的实时模拟和可视化、现场生产设备状态监测、设备运行参数调整以及报表分析等功能。该系统可实现尾矿进料、料仓料位监控和报警、自动配料和搅拌、料浆输送和井下充填监测等过程。

7) 选矿智能控制系统。根据富全选矿厂的工艺特点,开发的选矿智能控制系统重点是对选矿过程中的信息自动分析和参数的自动调整,通过构建全流程磨选分级控制系统,使磨选设备能够自动调整给矿量和设备负荷变化,保证设备的正常运转。该系统主要包含5种功能:破碎筛分控制;磨矿作业控制;磁选过滤作业控制;排尾作业控制;供水作业控制。

4 安全生产检测智能预警系统

充分使用物联网、互联网技术,开发了一个集日常安全管理、动态信息监控、危险预警和应急救援辅助决策功能于一体的安全监测预警信息平台。平台是以信息化和物联网技术为基础,应用物联网的 RFID识别技术、传感器信号技术和虚拟仿真技术进行开发。平台由安全管理和危险预警系统、矿山安全地理信息系统、动态信息在线监测系统、应急救援辅助决策系统组成。主要功能包括:安全信息的采集、统计、分析、处理、传递和预警功能;安全信息的分级管理、控制能力;对已发生事故的分析与统计能力;对危险源的辨识和潜在事故的预警预控能力;能够实时掌握监测物的不安全状态,预警其不安全状况,提示相应对策。

5 系统应用与实施效果分析

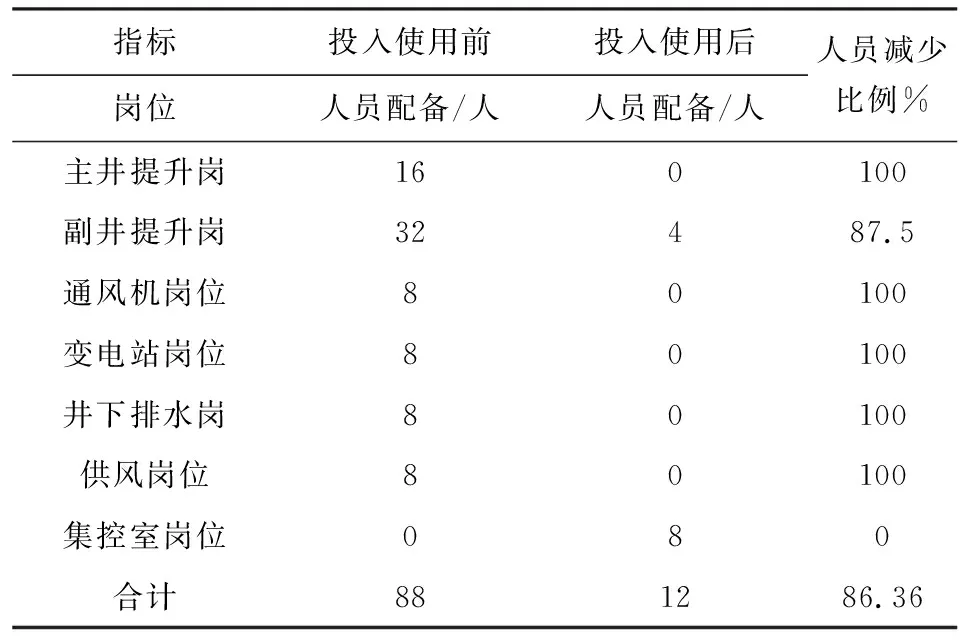

目前,富全铁矿已在采、选、尾矿生产工艺过程中,基本实现了生产管控系统的全覆盖,通过深入企业内部生产管理部门进行调研,对2012~2017年富全铁矿矿山实施管控系统投产使用过程中企业的人员、设备、产能、经济效益等变化数据进行详细统计,通过统计数据对比分析生产管控系统投入使用前后的总体效果,从而证明了富全铁矿企业实时智能化管控系统后起到了“自动化换人,智能化减人”的作用。

5.1 系统投入使用前企业现状

为了准确描述富全铁矿实施智能化生产管控系统前后产生的明显效果,本文只对本项目开发设计的智能生产管控系统使用前的数据进行详细统计,其具体的统计数据见表1和表2。

表1 系统投入使用前技术经济指标Table 1 Technical and economic indicators of the system before was used

5.2 系统投入使用后经济效果

富全铁矿自从投入使用提升智能监控系统、通风智能集控系统、泵房无人值守系统、选矿智能控制系统后,有效地促进了富全铁矿生产的稳序高效、环保经济。系统实施使用后产生的经济效果和人员岗位变动见表3和表4。

表2 2016年生产部门职责及人员分配统计Table 2 Statistics on responsibilities and personnel distribution of production departments in 2016

由表3的统计结果可知,通过机械化、自动化改造,在机械化换人、自动化减人、提质增效等方面提高的量化目标,实现全矿各系统(提升、通风、变电、排水、供风、选矿、溜破、充填等)由集控中心统一监控,全矿职工由284人减少至169人,减少作业人员的40.49%,实现大型固定设施(提升、通风、变电、排水、供风)岗位的无人值守,增加副井跟罐岗位4人,集控中心岗位8人,由88人减少至12人,减少作业人员的86.36%。

表3 智能生产管控系统使用后人员变动情况Table 3 Personnel changes after intelligent production management and control system was used

表4 2014~2016年主要相关指标变化情况Table 4 Changes of major indicators from 2014 to 2016

由表4的统计结果可知,通过远程操控、生产管控一体化的实施,适当地增加副井跟罐岗位4人,增加集控中心岗位8人,由88人减少至12人,减少职工76人,以人均年用工成本6万元计算,每年降低人工成本456万元。项目改造实施后,每年增产27万t原矿,每年可增加效益840万元,项目运行1年后预期产生经济效益1 296万元。生产管控系统投入使用后达到了“降本增效”的目的,提高了企业的竞争力,实现效益的最大化。

6 结 论

1) 针对富全铁矿对地质资源管控系统的应用要求,设计了符合金属矿山地质勘探、储量估算、品位计算的综合生产管控系统架构,实现了矿产资源管控系统的总体设计要求。

2) 根据富全铁矿采掘生产管控系统覆盖面少,功能单一的问题,在以DIMINE软件接口平台上,采用JAVA语言开发了基于B/S架构下的采掘生产计划、设备巡检系统、提升产量查询系统等,满足了富全企业日常生产管理的需求。

3) 针对富全铁矿部分生产管控系统投入使用后的效果难以定量化考核问题,对富全生产管控系统的实施效果进行了对比分析,从而凸显出智能生产管控系统产生的明显效果,为生产管理部门提供了决策支持。