液体速凝剂的研究及应用

李祥河

(科之杰新材料集团有限公司,福建 厦门 361101)

0 前 言

在现代隧道工程施工中,喷射混凝土是保证施工速度的重要保障,而速凝剂是喷射混凝土技术的关键所在。

速凝剂发展经历了:粉状速凝剂→高碱液体速凝剂→低碱液体速凝剂→无碱液体速凝剂。目前,液体无(低)碱速凝剂在铁路、高速公路、工程支护、隧道等工程上广泛应用。

20世纪30年代出现的粉状速凝剂,含有大量碱金属离子,如Na+、K+等,对混凝土的后期强度和耐久性不利,且容易引起混凝土碱骨料反应。另外采用粉状速凝剂时,只能干喷法施工,扬尘较大,影响施工人员健康。20世纪70年代末,随着对喷射混凝土施工技术研究的深入,喷射混凝土施工工艺由干喷法逐渐发展为湿喷法施工,国外开始对液体速凝剂进行研究[1]。20世纪80年代中期,有机无机复合无(低)碱液体速凝剂开始生产应用。目前,在日本、欧洲等发达国家,无(低)碱液体速凝剂几乎占有全部速凝剂市场[2]。

我国对于速凝剂的研究开始于20世纪60年代,最早的速凝剂主要是粉状速凝剂,到了20世纪90年代,随着湿喷技术引入我国,国内学者开始重视液体速凝剂的研究,液体无(低)碱速凝剂、有机无机复合型液体速凝剂在我国开始逐步研究与发展。

近几年,随着全国公路、铁路的大规模建设,液体速凝剂已经占据绝对的主角位置。据统计,2015年,全国的液体速凝剂使用量占比已经超过60%[3],2017年预估液体速凝剂占比将达到80%,粉状速凝剂占比将萎缩到20%。液体速凝剂解决了传统粉剂速凝剂的诸多问题,且更加环保,是混凝土速凝剂发展中的一次突破。因此,液体速凝剂取代传统粉状速凝剂是大势所趋。

1 液体速凝剂的分类及技术要求

1.1 液体速凝剂的分类

(1)硫酸铝型

硫酸铝型液体速凝剂由无水硫酸铝与其他组分复合配制而成。该类速凝剂品种很多,且组分和配制工艺也存在较大差异。以硫酸铝和铝酸钠为主要成分的低碱型液体速凝剂对水泥后期强度影响较小,对不同类型的水泥适应性良好。而以硫酸铝和氢氧化铝为主要成分的低碱型液体速凝剂则简化了硫酸铝和铝酸钠反应先生成氢氧化铝再生成聚合硫酸铝的反应步骤,但该类液体速凝剂稳定性差,容易沉淀、结晶,不利于长期储存使用。另外,硫酸铝还可以与氟化物、硫酸镁等进行复合配制液体无(低)碱速凝剂。

(2)硫酸铝钾型

将硫酸铝钾与氟化钠、减水剂和增稠剂等组分复合可配制出一种液体低碱速凝剂。这种速凝剂中一般要加入无碱成分,如Nitto化学工业有限公司采用碱金属硫酸盐或碳酸盐中掺入一种水溶性铝盐合成速凝剂。

(3)有机无机复合速凝剂

有机无机复合速凝剂可解决无机类速凝剂的诸多问题,如可通过增加水泥浆的粘聚性使施工中的混凝土回弹率大大降低。Buegre和Baeh[4]使用硝酸盐和链烷醇胺作为液体无碱速凝剂的基本成分,加入羧酸、多羟基化合物研制成功了有机无机复合液体无碱速凝剂,性能优异。秦廉等[5]研制的环保型有机无机复合液体无碱速凝剂主要由氟化钠、三乙醇胺、硫酸铝和聚丙烯酰胺组成,其中硫酸铝、氟化钠为速凝成分;三乙醇胺的作用是较快提高水泥胶砂早期抗压强度;聚丙烯酰胺的主要作用是提高混凝土粘结强度,增加一次喷射厚度,从而降低回弹率,减少重复喷射次数,最终达到降低施工成本的目的。

1.2 液体速凝剂的技术要求

目前市场上在用的液体速凝剂可分为低碱速凝剂和无碱速凝剂,它们广泛应用于铁路喷射混凝土和公路喷射混凝土工程中。它们的技术指标在各自的行业标准规定如下:

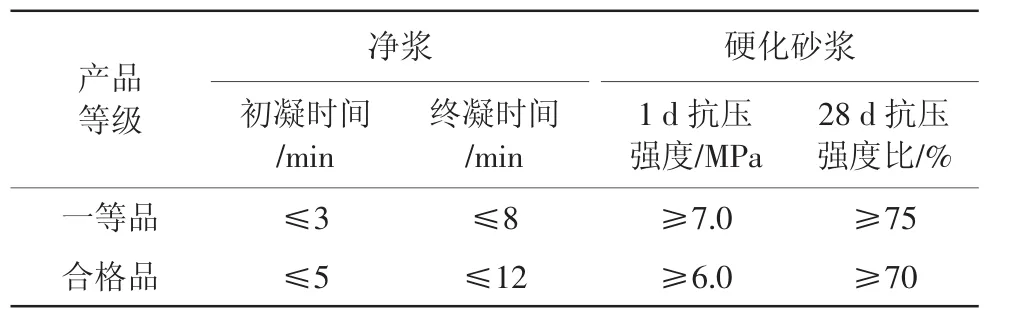

(1)JC 477—2005《喷射混凝土用速凝剂》标准规定的速凝剂的技术要求见表1。

表1 JC 477—2005对速凝剂的技术要求

(2)TB 10424—2010《铁路混凝土工程施工质量验收标准》规定的速凝剂技术要求见表2。

表2 TB 10424—2010对速凝剂的技术要求

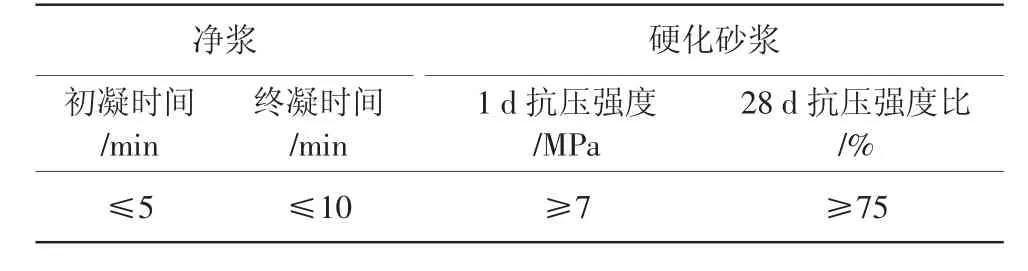

(3)由于现行的速凝剂技术标准没有体现出无碱速凝剂的技术特点,并且凝结时间测试用水灰比为0.40,与欧美国家的标准相比,水灰比较高,造成部分速凝剂产品测试结果不符合标准要求,但其在实际使用时是能满足使用性能要求的。因此,新修订了GB/T 35159—2017《喷射混凝土用速凝剂》,并于2018年11月1日起实施,该标准规定的技术要求见表3。

表3 GB/T 35159—2017对速凝剂的技术要求

由表1、表2、表3的比较可知,无碱速凝剂在28 d抗压强度比方面的技术要求较高,而且无碱速凝剂还提出了90 d抗压强度要求。随着技术的越来越成熟,无碱速凝剂越来越受关注。

国外速凝剂相关标准也规定了速凝剂的相关技术要求。不同的标准规范对于速凝剂的检测和评定方法并不统一。如美国标准ASTM 1141-01规定,速凝剂的初凝时间为1~3 min,终凝时间小于12min,氯离子含量小于0.1%。欧洲标准EN196-1《EUROPEAN SPECIFICATION FOR SPRAYED CONCRETE GUIDELINES FOR SPECIFIERS AND CONTRACTORS》规定无碱速凝剂碱含量小于1%,pH值为2.5~8.0,推荐掺量为4%~10%,28 d强度损失率不大于25%等。英国标准BS EN 14487-2—2006《Sprayed Concrete-Part 2:Execution》及欧洲标准EN 934-5—2007也规定了相关速凝剂的检测及技术要求。

2 试 验

2.1 原材料及主要仪器设备

2.1.1 原材料

(1)制备用原材料

十八水硫酸铝,工业级;对甲苯磺酸,分析纯;三乙醇胺,分析纯;稳定剂:水合硅酸镁;水:自来水。

(2)试验用原材料

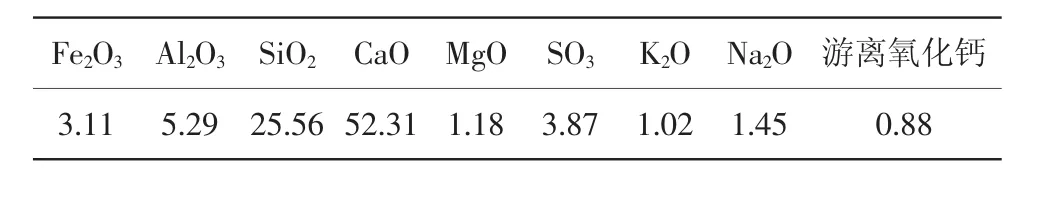

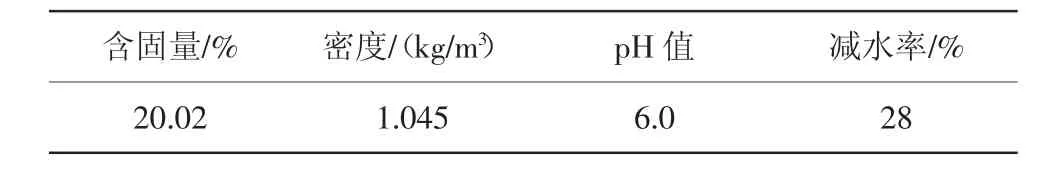

水泥:闽福P·O42.5 R水泥,其化学成分如表4所示;聚羧酸系高性能减水剂:Point-S,科之杰新材料生产,其性能如表5所示;标准砂:ISO标准砂,厦门艾思欧标准砂有限公司;河砂:细度模数Mx=2.6;碎石:粒径5~10 mm;水:自来水,符合JGJ 63—2006《混凝土用水标准》中规定的拌合用水。

表4 闽福水泥的主要化学成分 %

表5 聚羧酸系高性能减水剂的主要性能

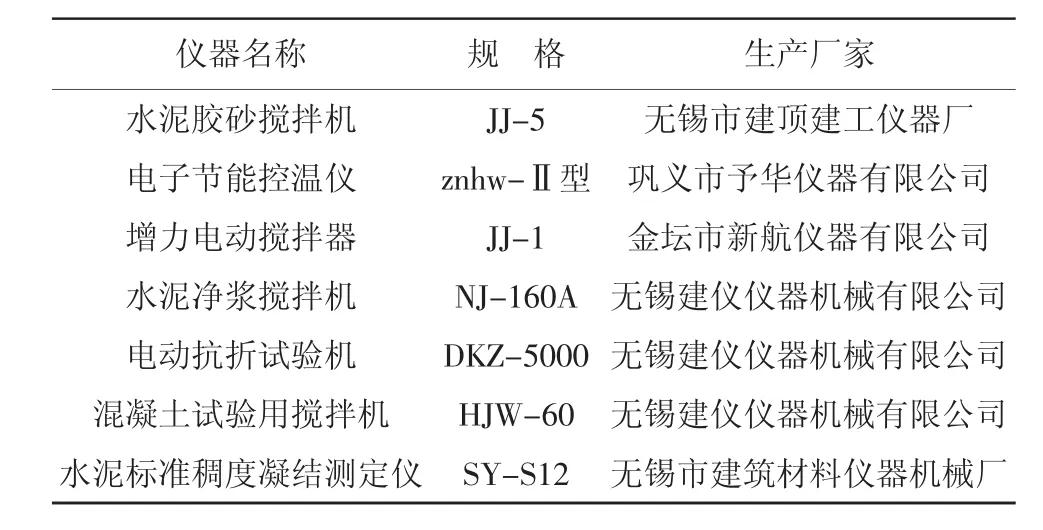

2.1.2 主要仪器设备(见表6)

表6 实验主要仪器设备

2.2 性能测试方法

含固量、pH值、碱含量、密度:参照GB/T 8077—2012《混凝土外加剂匀质性试验方法》进行测试;速凝剂稳定性:用带塞250 ml容量瓶,静置观察是否分层、沉淀;净浆凝结时间、砂浆强度按照JC 477—2005进行测试;混凝土拌合物:参照GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》进行测试。

2.3 速凝剂的制备

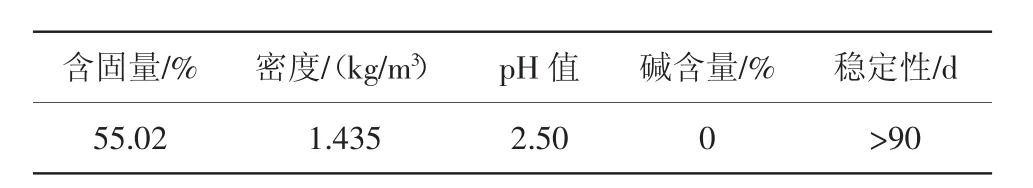

60℃水浴加热,先把0.8 g稳定剂、40 g水混合搅拌至均匀,然后加入2 g对甲苯磺酸调节pH值,加入55 g硫酸铝,搅拌至全溶,得到乳白色母液,加入3 g三乙醇胺,快速搅拌至均匀,密封保存,样品名称为Point-SN(Ⅲ)无碱液体速凝剂。匀质性指标如表7所示。

表7 Point-SN(Ⅲ)速凝剂的匀质性指标

采用闽福P·O42.5 R水泥,按照JC 477—2005对净浆凝结时间、砂浆强度进行测试,结果如表8所示。

表8 速凝剂净浆及砂浆试验结果

2.4 反应机理

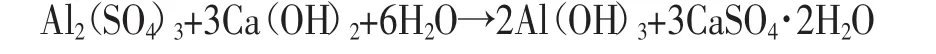

无碱液体速凝剂通过促进水泥中铝酸三钙的快速水化,从而形成相互交错且紧密连接的钙矾石结构,以此促进水泥的快速凝结硬化,化学反应如下所示:

(1)生成次生石膏:

(2)生成钙矾石:

当水泥中加入该类速凝剂时,SO42-可与水泥浆中的Ca2+反应生成次生石膏,由于该次生石膏比水泥中原有石膏活性大,因此更易与C3A反应生成钙矾石,达到促凝效果。

3 液体速凝剂的应用

近几年,液体速凝剂在铁路、公路隧道工程中得到了广泛的应用。为了指导工程正确选用液体速凝剂,试验研究了速凝剂掺量、混凝土单方用水量、坍落度对混凝土凝结时间和抗压强度的影响。

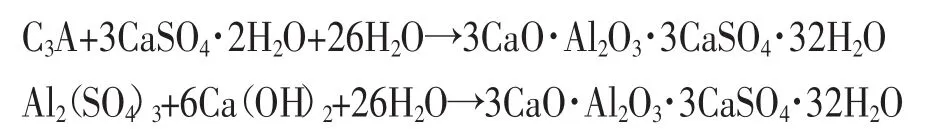

3.1 试验配合比(见表9)

表9 C30喷射混凝土的试验配合比 kg/m3

3.2 试验结果与分析

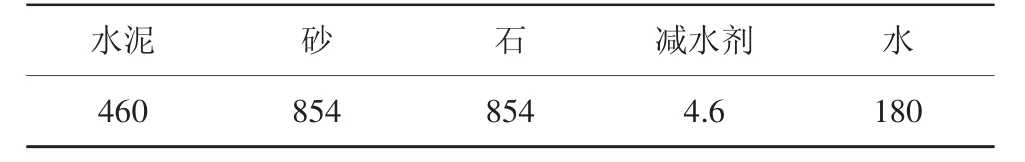

3.2.1 速凝剂掺量对混凝土凝结时间和抗压强度的影响(见图1)

图1 速凝剂掺量对混凝土凝结时间和抗压强度的影响

从图1可以看出,随着速凝剂掺量的增加,混凝土的凝结时间迅速缩短,28 d抗压强度比逐渐减小。当速凝剂掺量为6%时,凝结时间达到最低值,而后随着掺量的提高凝结时间也会有所变长,故速凝剂在使用中存在最佳掺量点,可根据工程特点和不同部位的施工需要,选择不同掺量。对于一些护坡、工程抢修、堤坝等工程,凝结时间不能过短,可以选择1%~3%的掺量;对于喷射混凝土,可根据不同部位,选择合适的掺量,宜控制在4%~7%。在应用时,需根据工程的材料、配合比和施工要求的实际需要,经试验确定速凝剂的最佳掺量。现场喷射可根据不同部位及经验,掺量由低开始调整,以回弹量最小,且速凝剂未达到过掺为最佳。

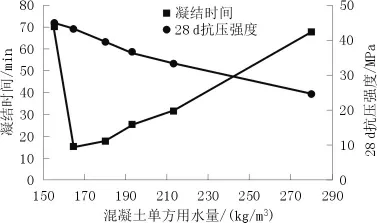

3.2.2 混凝土单方用水量对凝结时间和抗压强度的影响

试验时Point-S聚羧酸高性能减水剂掺量从0~1.5%,间隔0.25%掺量,速凝剂掺量为5%,控制坍落度为(180±10)mm。混凝土单方用水量对凝结时间和抗压强度的影响见图2。

图2 混凝土单方用水量对凝结时间和抗压强度的影响

从图2可以看出,采用固定5%速凝剂掺量及坍落度控制在(180±10)mm的情况下,当减水剂掺量为1.5%时,用水量最低(为155 kg/m3),凝结时间却最长,达到70 min,此时由于高效减水剂掺量过高,导致混凝土泌水,骨料分层,和易性不好,影响了速凝剂的使用效果;当高效减水剂掺量为0时,单方用水量最高,此时混凝土的凝结时间也很长,达68 min,且28 d强度受到的影响较大;当单方用水量在170~190 kg/m3之间变化时,混凝土凝结时间相差并不大,都能满足施工要求;当水胶比增加至0.45(单方用水量为207 kg)时,混凝土凝结时间则显著延长。

试验得出,在固定速凝剂掺量和控制坍落度的情况下,存在一个最佳单方用水量,即此时混凝土既能满足施工要求,同时凝结时间又最短。因此,在确定的配合比和固定的速凝剂掺量下,控制好单方用水量是保证喷射混凝土质量的重要措施。实际施工时,可通过单方用水量和高效减水剂的掺量进行双向调节,控制混凝土坍落度。

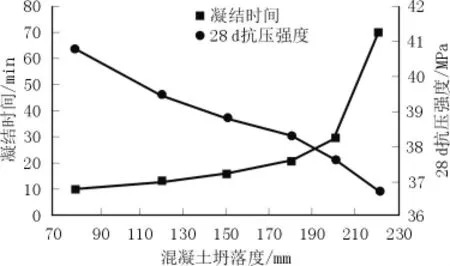

3.2.3 混凝土坍落度对凝结时间和抗压强度的影响

为了确定适合喷射混凝土施工的最佳坍落度控制范围,进行了不同混凝土坍落度对凝结时间的影响试验。按表9试验配合比,固定单方用水量为180 kg/m3,速凝剂掺量为5%,通过调整高性能减水剂掺量来配制不同坍落度的混凝土,试验结果如图3所示。

图3 混凝土坍落度-凝结时间关系

从图3可以看出,随着混凝土坍落度的增大,凝结时间也随之延长,坍落度在80~200 mm变化时,凝结时间增加幅度较小;当坍落度在220 mm以上时,凝结时间却显著延长到100 min,且随坍落度的增大,28d抗压强度呈下降的趋势。此试验结果说明,喷射混凝土在满足施工的情况下,不能一味地提高坍落度来提高喷射速度,如果坍落度过大,混凝土凝结时间将显著延长,从而导致混凝土现场回弹量大,强度也会受到影响。

4 结 语

(1)液体速凝剂的种类较多,碱性速凝剂对后期强度有一定的影响,伴随着无碱速凝剂技术的不断进步和相关标准的制定,在工程应用中也越来越受关注。

(2)速凝剂存在最佳掺量,需根据工程的材料、配合比和施工要求的实际需要,经试验确定其最佳掺量。现场喷射可根据不同部位及经验,掺量由低开始调整,以回弹量最小,且速凝剂未达到过掺为最佳。

(3)实际施工时,通过调整单方用水量和高效减水剂掺量进行双向调节,控制混凝土坍落度。单方用水量宜控制在170~190 kg/m3,以保证喷射混凝土的质量。

(4)喷射混凝土在满足施工的情况下,应控制坍落度在220 mm以内,如果坍落度过大,混凝土凝结时间将显著延长,从而导致混凝土现场回弹量大,强度也会受到影响。