盾构注浆材料抗硫酸盐侵蚀性能研究

宋普涛 ,唐晶晶 ,王晶 ,王永海 ,周永祥

(1.中国建筑科学研究院有限公司,北京 100013;2.中国水利水电第十一工程局有限公司,河南 郑州 450001)

0 引言

盐渍土、地下水、盐湖、海洋等均含有硫酸盐,硫酸盐对混凝土的侵蚀是一系列复杂的物理、化学过程,被认为是影响耐久性的重要因素之一[1]。硫酸盐中的阳离子与硬化水泥浆中的钙离子发生置换,促使硬化水泥浆溶解,并生成体积膨胀的水化产物(钙矾石、石膏等),造成混凝土结构疏松、开裂、剥落及强度下降[2-3],进而导致结构安全性能下降,影响建筑结构的耐久性。

天津轨道交通Z4线位于天津滨海新区,盾构注浆材料周围土壤及地下水中富含硫酸盐等侵蚀介质。地勘资料表明,周边土壤中硫酸根离子含量高达11 527 mg/L[4],对注浆材料及盾构地铁混凝土构件耐久性影响巨大。制备抗硫酸盐侵蚀性能更优的高性能注浆材料,尤为重要。

目前,注浆材料的抗硫酸盐侵蚀能力的试验方法尚无标准依据,本文主要借鉴混凝土抗压强度耐蚀系数试验方法以及硫酸盐侵蚀深度的试验方法,开展注浆材料的抗硫酸盐侵蚀能力试验,并对比研究抗硫酸盐侵蚀试验方法的可行性。

1 试验

1.1 原材料

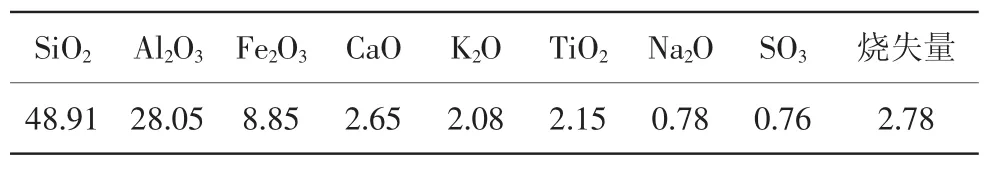

(1)水泥:北京金隅集团有限责任公司生产的P·O42.5水泥,其化学成分及物理力学性能分别见表1、表2。

表1 水泥的主要化学成分 %

表2 水泥的物理力学性能

(2)粉煤灰:邹城电厂产的Ⅱ级粉煤灰,主要化学成分及物理力学性能分别如表3、表4所示。

表3 粉煤灰的主要化学成分 %

表4 粉煤灰的物理力学性能

(3)矿渣粉:河北某厂生产的S95级矿渣粉,比表面积435 m2/kg,流动度比95%,28 d胶砂活性指数98%。

(4)膨润土:江苏某厂生产的钠基膨润土,黄色粉末,密度3520 kg/m3,膨胀率 18 mL/g。

(5)河砂:北京某石料厂产的细砂,细度模数1.9,含泥量0.2%,表观密度2650 kg/m3。

(6)减水剂:聚羧酸高性能减水剂,白色粉末,减水率大于27%。

(7)功能型掺合料(FF):中国建筑科学研究院研制,由沸石粉、超细粉体材料、絮凝剂等材料按一定比例复合而成,可综合改善注浆材料的流动性、和易性、密实性、强度及耐久性。

(8)水:自来水。

1.2 配合比

通过降低水胶比,调整胶砂比,掺入适量矿渣粉,去除膨润土并掺入确保注浆材料和易性,提高密实性、强度和耐久性的功能型掺合料FF,配制出抗硫酸盐侵蚀性能更优的高性能盾构注浆材料。掺膨润土的传统注浆材料与不掺膨润土的高性能注浆材料配合比参数如表5所示,注浆材料设计湿表观密度为2100 kg/m3,减水剂按占胶凝材料质量计。

Z0及Z1为传统注浆材料,Z2~Z6为高性能注浆材料。其中Z0及Z1的初始流动度均在(300±10)mm,为减少流动度差异对注浆材料抗硫酸盐侵蚀性能的影响,通过调整减水剂掺量,使高性能注浆材料初始流动度也保持在(310±10)mm。注浆材料流动度参照GB/T 50448—2015《水泥基灌浆材料应用技术规程》中的截椎流动度试验方法进行测试。

表5 注浆材料的配合比参数

1.3 抗硫酸盐侵蚀性能试验方法

注浆材料采用40 mm×40 mm×160 mm的胶砂试模成型,2 d后统一拆模,然后放入(20±1)℃、相对湿度≥90%的标准养护箱内养护。抗硫酸盐侵蚀试验用胶砂试块养护28 d,并对试块进行烘干处理后放入硫酸盐干湿循环试验机试件盒中。

硫酸盐干湿循环试验机试验盒中硫酸盐侵蚀溶液浓度为5%,每个干湿循环总时间约24 h,温度变化范围为25~80℃。干湿循环试验参照GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》进行。

(1)方法1:抗压强度耐蚀系数试验

干湿循环次数为30、60、90、120次,分别测试规定龄期受硫酸盐溶液侵蚀试件的抗压强度以及与之对应的标准养护试件的抗压强度。经过N次干湿循环后注浆材料的抗硫酸盐耐蚀系数按式(1)计算:

式中:K——抗硫酸盐侵蚀系数,%;

fN、f0——分别为试件在侵蚀溶液及标准养护箱中浸泡一定龄期时的抗压强度,MPa。

(2)方法2:硫酸盐侵蚀深度试验

干湿循环120次后,采用胶砂抗折试验机将注浆材料试件折断,并在试件断面表层喷涂浓度为5%的硫酸钡溶液,喷涂完毕,并等待30 min后采用游标卡尺测量断面白色硫酸钡沉淀区域距离试块外表面宽度。试块断面每条侧边分10等份,取4条侧边测量数据的平均值作为硫酸盐侵蚀深度,并用于判断注浆材料的抗硫酸盐侵蚀能力。

2 结果与讨论

2.1 抗压强度耐蚀系数

在硫酸盐侵蚀环境下及自然养护条件下,经30、60、90、120次干湿循环后,盾构注浆材料的抗压强度及抗压强度耐 蚀系数见表6。

表6 不同养护条件下各对应龄期盾构注浆材料的抗压强度及抗压强度耐蚀系数

由表6可以看出:

(1)掺膨润土的传统注浆材料各相应龄期、不同养护条件下试块抗压强度均低于高性能注浆材料;水胶比越小,注浆材料的抗压强度越高;FF部分替代粉煤灰及矿渣粉进一步提高了注浆材料的抗压强度。

(2)30、60、90、120次干湿循环时掺膨润土的传统注浆材料抗压强度耐蚀系数均大于高性能注浆材料;相对而言,高性能注浆材料抗压强度耐蚀系数随水胶比的减小而增大;FF部分替代粉煤灰及矿渣粉进一步提高了注浆材料的抗压强度耐蚀系数。

干湿循环环境下,高温对掺膨润土注浆材料的强度提升作用大于劣化破坏作用,这可能与掺膨润土注浆材料相对疏松的内部结构有关[5]。硫酸盐侵蚀环境下,高温作用提升了注浆材料水泥水化产物向钙矾石的转化速率[6],钙矾石生成产生的膨胀填充了注浆材料的内部空隙,提高了注浆材料的密实性,进而提高了抗压强度。

结合表6可知,传统注浆材料的抗压强度更低,但抗压强度耐蚀系数更高,抗压强度耐蚀系数试验方法不宜用于评价掺膨润土的传统注浆材料的抗硫酸盐侵蚀性能,但可用于评价不掺膨润土的高性能注浆材料的抗硫酸盐侵蚀性能。

2.2 硫酸盐侵蚀深度

干湿循环120次后,各注浆材料的硫酸盐侵蚀深度见表7,喷涂硝酸钡后注浆材料横截面显色情况如图1所示。

表7 干湿循环120次后注浆材料的硫酸盐侵蚀深度

图1 喷涂硝酸钡后注浆材料横截面显色情况

由表7可知,传统注浆材料的硫酸盐侵蚀深度远大于高性能注浆材料;相对而言,高性能注浆材料硫酸盐侵蚀深度随水胶比的减小而降低;FF部分替代粉煤灰及矿渣粉进一步降低了注浆材料的硫酸盐侵蚀深度。

结合图1注浆材料横截面显色情况可知,喷涂硝酸钡后,传统注浆材料颜色变化很明显,高性能注浆材料颜色变化不明显,采用硫酸盐侵蚀深度试验方法评价高性能注浆材料抗硫酸盐侵蚀性能的可操作性较差。高性能注浆材料更密实,空隙率更低,硫酸根离子渗入数量更少,喷涂硝酸钡后,硝酸钡与硫酸根反应生成硫酸钡的数量少,颜色变化不太明显。因此,不掺膨润土的高性能注浆材料的抗硫酸盐侵蚀性能宜选择抗压强度耐蚀系数试验方法进行评价。

3 结论

(1)通过降低水胶比,并采用适量的功能性复合掺合料和矿渣粉取代膨润土可配制出抗硫酸盐侵蚀性能更优的高性能注浆材料。

(2)抗压强度耐蚀系数试验方法不适于评价传统注浆材料的抗硫酸盐侵蚀性能,但可用于评价高性能注浆材料的抗硫酸盐侵蚀性能。

(3)硫酸盐侵蚀深度试验用于评价高性能注浆材料的抗硫酸盐侵蚀性能的可操作性较差,但可用于评价传统注浆材料的抗硫酸盐侵蚀性能。

(4)由于抗压强度耐蚀系数试验方法及硫酸盐侵蚀深度试验方法均难以同时用于评价传统注浆材料和高性能注浆材料的抗硫酸盐侵蚀性能,因此,今后研究中需提出更合适的盾构注浆材料抗硫酸盐侵蚀性能试验方法。