破碎煤层巷道掘进及支护技术研究

王国柱

(大同煤矿集团华盛万杰煤业有限公司, 山西 河津 043302)

引言

随着煤炭行业及开采技术的发展,开采深度越来越大,深部煤层开采面临着严峻的复杂地质问题,比如煤岩的稳定性较差、因地压较大导致巷道变形等,而当前的深部开采技术还无法解决深部煤层环境复杂的问题。本文针对地质条件复杂的640 m的深部开采煤层,提出适合破碎巷道的掘进及支护技术,即采用短掘短支、机载超前支护及锚网索支护技术[1-2]。

1 工程概况

该采区的辅助巷道位于矿井的北部区域,主要沿2号煤层掘进,见顶见底,如果煤层厚度低于一定程度时,需要通过破底施工使底板呈现水平状态。该巷道的基本参数见表1。

表1 巷道参数表

巷道中部分区域形成复合顶板,其厚度为0.5~1.0 m左右,顶板岩性属于泥岩,煤线夹在上部的砂质泥岩之间,整体结构容易垮落。由于煤层赋存的深度较深,同时在施工过程中检测到较大的巷道压力,巷道出现明显的变形,因此,对于整个巷道的掘进施工造成很大的影响。图1为该采区的巷道布置图。

图1 采区巷道布置图

2 掘进与支护难度分析

1)掘进难度分析。该采区巷道的掘进机械以综掘机为主,循环进尺量可达到1600 m,每个循环包括两次进刀。由于煤层的深度较大,从巷道开口处开始,巷道范围内剧烈的矿压变化导致巷道顶板极易发生塌落及离层,其伪顶的厚度可以达到0.8 m,当掘进机进行割煤作业时极易造成巷道顶板岩层岩块的脱落,导致巷道顶板呈现高低不等的状态,而且巷道围岩质地松软导致出现片帮。当前的巷道掘进施工手段效率低下,单日进尺量较小,巷道成型困难。

2)临时支护。轻型单体液压临时支护方式是最常用的支护方式,但该支护技术无法有效解决松软煤层带来的压力变化,导致采空区围岩压力变化明显,在临时支护过程中容易出现顶板的破碎及离层,对于矿井的安全施工造成影响。

3)永久支护。巷道顶板岩石类型主要为泥岩,围岩自身稳定性差,同时伪顶的厚度较大,会在短时间出现顶板的离层及破碎,巷道的支护主要通过伪顶支护实现,容易出现多次重复性的局部伪顶垮落。因此,如何实现巷道及时高效支护是实现高效开采的重要因素。同时,已有的支护方式没有解决顶板离层、底鼓、巷道偏移严重的问题,必须进行二次加强支护才能保证掘进的继续。

3 技术方案

3.1 短掘短支及超前支护

针对本文研究所选取的深部煤层,推介巷道掘进采用EBA-132型掘进机,该掘进机能够实现割煤的同时自行装煤。但是由于深部煤层顶板压力变化明显,容易破碎及离层冒顶,故该掘进机采用短掘短支的方式,使循环进尺量减小到800mm,并且割煤过程中要保证两侧有足够的余量空间,防止破坏两帮的围岩稳定。随后,工人利用风镐进行刷帮操作,防止产生超挖从而保障巷道的成型。巷道成型后在巷道内装配刮板输送机及胶带输送机进行运煤工作,整个巷道断面一次性成型完工。具体施工流程为:开机准备—巷道瓦斯监测—掘进机完成割煤、装煤及运煤过程—掘进机退后停机—敲帮问顶—临时支护—永久支护[3-4]。

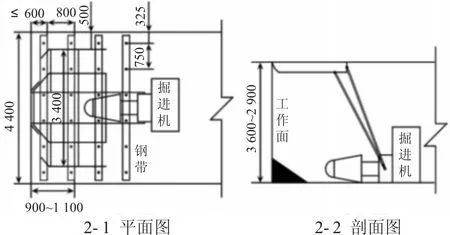

无论采用何种掘进方式,深部煤层巷道的掘进都会出现控顶距较大及支护不及时的问题,上述的掘进方式同样如此,冒顶及片帮危险也经常出现。为此,必须对巷道进行超前支护强化临时支护的效果,本方案的支护工艺主要包括两个方面。第一,在截割部安装主架与顶梁架,并通过液压传动手柄实现两者之间的连接控制。一旦掘进过程中需要进行临时支护时,首先需要将液压传动手柄拨动至支护档,随后打开液压泵站向液压支架内注入高压液。高压液注入完毕后,将支架上的钢带及网片安置于顶梁架的中线位置,通过支架上的磁铁装置进行固定,采煤机司机控制支架上的操作手柄使主架与顶梁架由原有的组合状态变为分离状态,根据顶板情况将支架放置于所需的位置。其次,调节主架与顶梁架之间的液控手柄,保证顶梁上升至顶板位置时其中线位置与巷道中线位置重合,将钢带及网片压实至顶板上,同时调节液控手柄使掘进机护帮板贴合至煤壁上。最后,向巷道顶板打入锚杆,先将主架降低到最低点后再折合主架及顶梁架,待顶梁架整个横置到掘进机上时,启动操作阀,保证掘进机顺利进入到下一环节。其支护装置的设置如图2所示。

图2 掘进机超前支护设备布置图(mm)

3.2 锚网索耦合支护

根据本采区巷道掘进的具体情况,选用锚网索耦合支护作为巷道的主要支护方式。该方案的主要设计参数选取如下。

3.2.1 锚杆长度的选取

锚杆长度值的确定主要根据煤壁的破坏范围及顶板的破坏范围确定。方案应用的煤壁破坏深度为1.34 m;顶板破坏范围的等效半径为2.1 m,松动圈范围为1.08 m;故初步确定锚杆地总长度为2200mm,支护深度700mm,外露100mm。为了保证围岩支护具有良好的稳定性,选择500~680mm的挤压带对关键部位进行支护加强。同时,使用锚索能够有效降低应力集中,减小围岩变形,保证巷道稳定性。

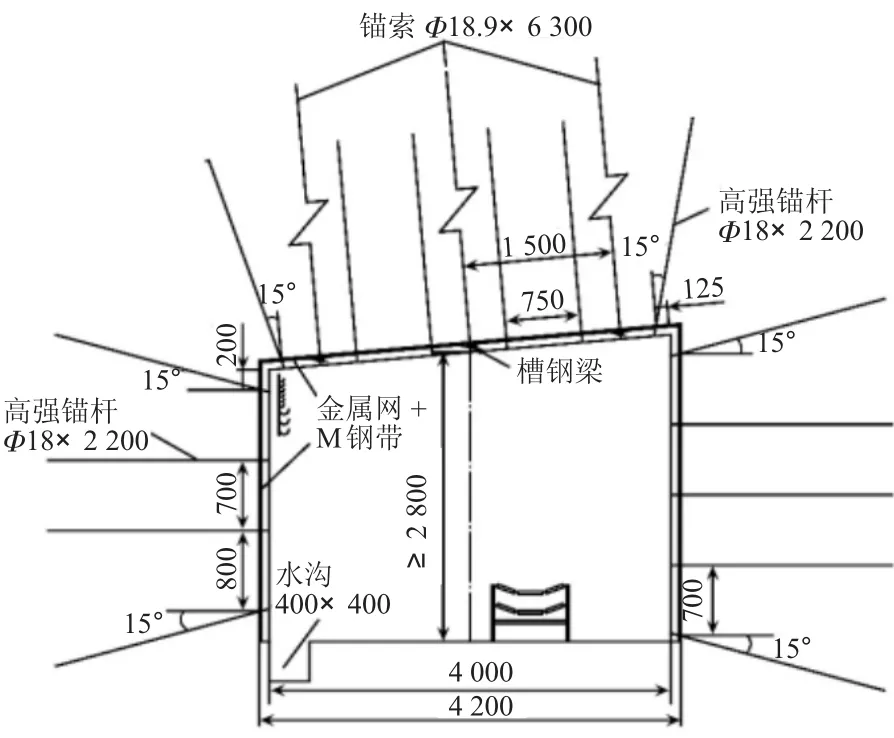

3.2.2 支护方式的确定

针对该采区巷道掘进,采用锚网带及锚网索支护,具体支护形式如图3所示。具体的顶板、两帮支护参数如表2所示。

图3 巷道永久支护断面图(mm)

表2 支护参数规格表

除此之外,在巷道的顶板布置三排并列的锚索梁支护强化顶板、两帮的支护,锚索梁规格为3000m,孔距1300mm,锚索规格为Φ19mm×6300mm钢绞线,间距为Φ1300mm×1500mm,每根锚索用同种类型的四支锚固剂进行锚固,巷道两帮补打单排锚索梁以实现加强支护,间距为800mm。

4 效果分析

通过短掘短支工艺在该采区巷道掘进的实际应用,可以发现,巷道的整体质量、稳定性得到极大的提高,有效降低了冒顶片帮出现的概率,巷道掘进施工效果显著。掘进机的主动临时支护,强化了原有不稳定煤层的临时支护,保证了围岩的稳定性,提高了巷道掘进的安全性,降低了伤亡事故。

为了保证该掘进支护方案的有效性,在巷道内每50 m安装矿压监测系统(包含离层仪和锚杆)用于监测围岩压力变化,实时提供压力数据。通过为期50~70 d的持续监测,发现顶板的最大离层值可达到31mm,最大速率为7mm/d,平均离层速率为0.9mm/d。两帮最大移近量为28mm,在监测初期,巷道两边围岩偏移量较大,随后逐渐减小,25 d后则很少变化。在整个观测期内,巷道顶板、两帮的偏移总量低于50mm,变形速率低于2mm/d,表明该掘进支护方案实际应用是比较合理有效的。

5 结语

通过对现场生产过程中顶板破碎条件下的生产情况进行分析汇总,提出采用短掘短支技术及将原有的临时支护改为借助掘进机实现主动临时支护的超前支护。当巷道由于顶板压力出现下沉及垮落时,采用这种技术有效保证了巷道掘进的安全高效。实时监测系统的监测数据表明了该方案掘进支护工艺的有效性,为类似地质情况下的巷道掘进提供了理论指导。