基于MSA的CCD检测机台的评估

蒙津

(TCL通讯科技控股有限公司,广东深圳 518055)

0 引言

近年来,随着中国制造业劳工成本的逐步增加,许多企业为了解决劳工问题,正在逐步地提高自动化程度,让机器人代替人工,实现生产自动化,在此背景下,电荷耦合器件 (CCD:Charge Coupled Device)自动尺寸检测机台应运而生[1]。

本文以量测BTB连接器PIN脚高度 (Spec:0.12 mm±0.02 mm)的CCD自动尺寸检测机台为例,阐述了在其上机前,如何利用MSA测量系统来评估其检测能力和稳定性的具体过程。

1 CCD机台的准确性评估

准确性是指量测数据的平均值与真值之间的差异程度。CCD机台准确性评估的目的是确认CCD自动尺寸检测机台是否准确及是否需要校正或者调整,步骤如下所述[2]。

a)确定标准块真值 (True value)和机台的误差为0.02

真值是指一个标准件经过专业认可的实验室量测得到的数据,CCD标准块的真值为0.12 mm。

b)收集测量数据

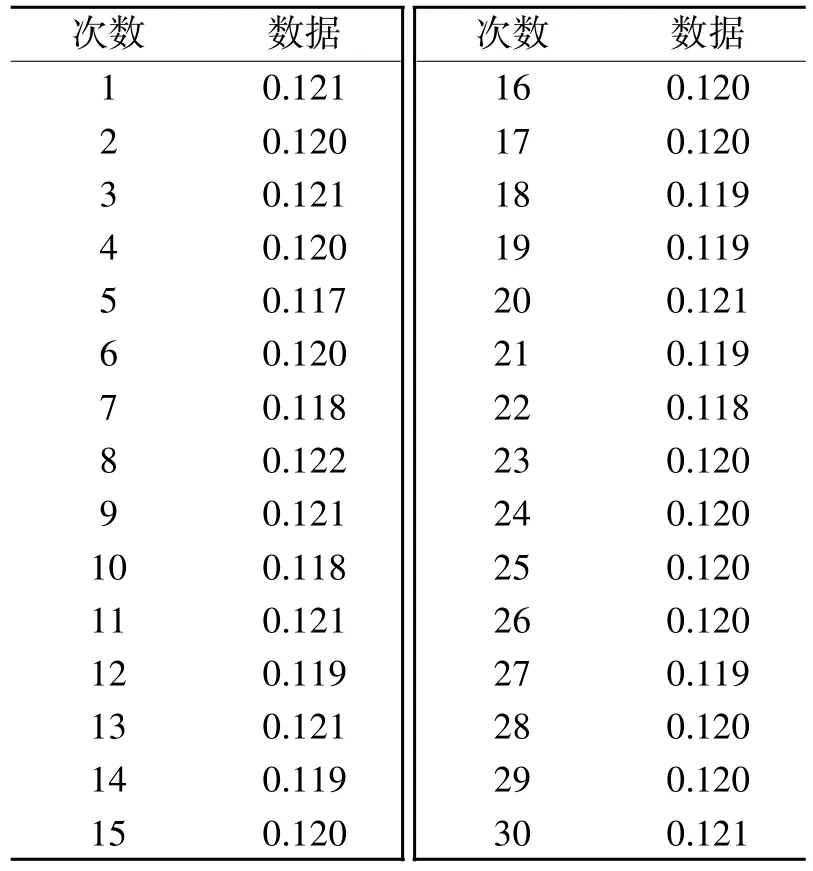

用CCD重复取放测量标准块16次,记录16次的数据 (结果如表1所示),并计算出平均值 (Mean)为0.120 mm。

表1 标准块16次测量结果

c)计算偏差 (Bias)

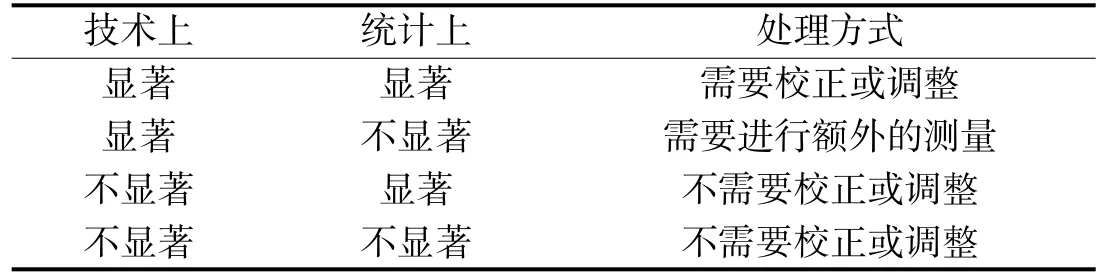

d)判断准确性

CCD机台准确性的判断标准为:

1)真值位于95%信赖区间表示统计上没有显著的差异;

2)真值不在95%信赖区间表示统计上有显著的差异;

3)Bias大于机台误差表示技术上显著;

4)Bias小于机台误差表示技术上不显著。

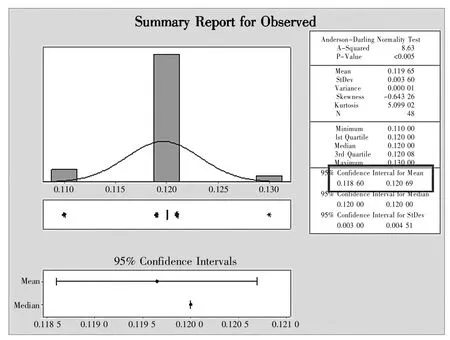

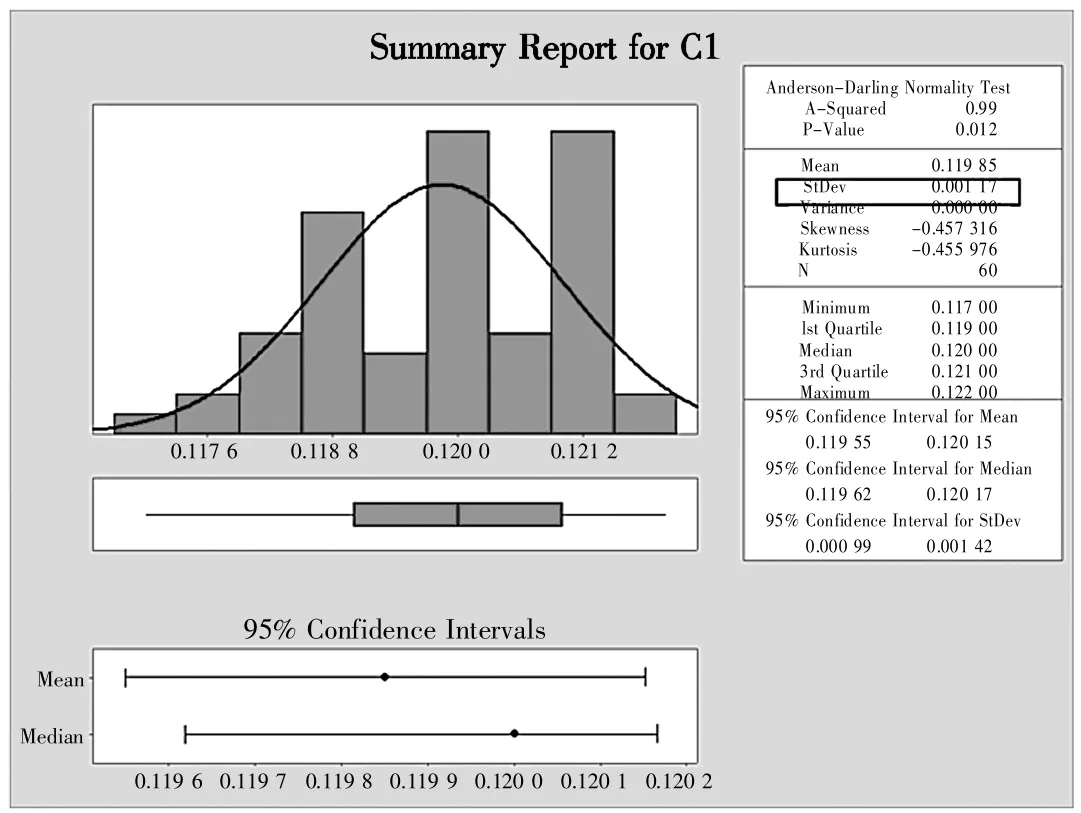

利用Minitab来分析量测数据,结果如图1所示。从图1中可以看出真值落在量测平均值95%信赖区间 (0.118 6,0.120 69),故统计上无显著的差异;Bias=0<机台误差,故技术上不显著。因此,按照如表2所示的处理标准可得,CCD准确性评估结果为:量测机台不需要校正或调整。

图1 Minitab分析结果

表2 处理标准

2 CCD机台的重复性评估

重复性是指在相同的测试条件下,重复量测同一参数产生的变异。定义在量测设备固有的变异是否可接受而且在此短期内的量测数值是稳定的。CCD机台重复性评估的步骤如下所述[3-4]。

a)量测数据的收集

收集对同一个真实样品进行重复取放30次所量得的数据,结果如表3所示。

表3 同一个真实样品30次测量数据

b)计算标准差

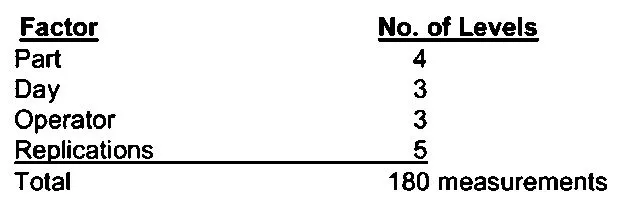

根据数值,利用Minitab计算标准差可得,σRPT=0.001 17,如图2所示。

图2 Minitab计算结果

c)P/T的判定及计算

量测能力的指标可以量化为P/T(Precision-Tolerance),其表示量测误差相对于规格区间的百分比,P/T值越小越好。

判定成功的准则为:

1)手动量测设备为P/T≤10%;

2)自动量测设备为P/T≤20%。

P/T的计算公式为:

对于有上下限规格 (同时有USL及LSL)的P/T, P/T=

本案例中,CCD的P/T=6×0.001 17/(0.14-0.1)=17.6%<20%,因此可判定其重复性为OK。

3 CCD再现性评估

再现性是评估在不同的条件下量测同一参数所产生的变异[5]。不同的条件是指不同量测员、不同一次的设定、不同位置、不同环境条件和不同时间。定义整个量测系统量测误差及来源。CCD再现性评估的步骤如下所述。

a)收集数据

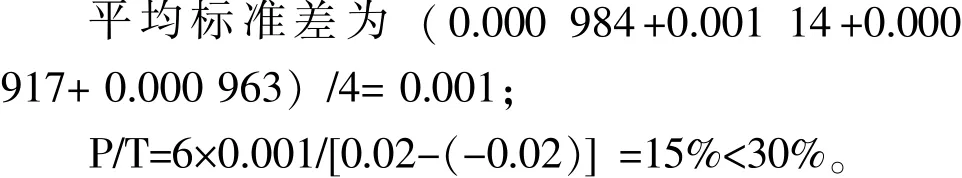

共收集4个不同条件下的180个数据。

b)根据数值利用Minitab计算P/T

再现性判定标准为:

1)若P/T≤30%,则量测系统为Capable;

2)若P/T>30%,则量测系统不为Capable。

Minitab测量结果如图3-4所示。

图3 Minitab测量结果

图4 Minitab测量结果

从图3中可以看出,每个样品量测数据各自集中,从图4中可得:

由此可得,CCD机台再现性评估PASS。

4 结束语

根据上述分析,可以得到以下几点结论:

a)准确性评估结果表明机台不需要矫正或调整;

b)重复性评估结果显示机台的P/T=17.6%<20%,表明机台的重复性为OK。

c)再现性评估结果显示P/T=15%<30%,表明机台的再现性为OK。

因此,CCD自动尺寸检测机台的评估结果为OK,量测能力和稳定性也为OK,可以上线使用。

随着生产自动化程度的提高,自动检测设备的普及,利用测量系统对检测设备进行评估,是品质工程师越来越不可或缺的工具。