反应合成层状多孔TiAl复合板材的组织演变

李学问 刘刚 索转霞 魏博鑫 房文斌

摘 要:以纯Ti箔、純Al粉、纯Nb粉为原材料,首先采用粉末冶金工艺制备Al-Nb复合箔材,再采用箔箔冶金工艺制备层状多孔TiAl合金板材。研究结果表明:真空热压后,Ti/Al-Nb复合板材无新相生成,Ti箔与Al-Nb复合箔材结合方式为机械结合,板材厚度均匀。分步热处理后的薄板由Al3Nb、TiAl3、TiAl2、TiAl、AlNb2和Ti3Al六种相层组成,其中TiAl相层厚度约为100 μm,Ti3Al相层厚度约为12 μm,(Ti, Nb)Al3相层厚度约为80 μm,TiAl2相层厚度约为2 μm。AlNb2分布于(Ti, Nb)Al3相层中,并在(Ti, Nb)Al3相层中形成了不规则分布的孔洞。

关键词:TiAl合金;粉末冶金;堆叠烧结;多孔材料

DOI:10.15938/j.jhust.2019.05.007

中图分类号: TB331

文献标志码: A

文章编号: 1007-2683(2019)05-0034-05

Abstract:In this paper, pure Ti foil, pure Al powder and pure Nb powder are used as raw materials. Firstly, Al-Nb composite foil was prepared by powder metallurgy process, and then layered porous TiAl alloy sheet is prepared by foil metallurgy. The results show that after vacuum hot pressing, there is no new phase in the Ti/Al-Nb composite sheet, and the combination of Ti foil and Al-Nb composite foil is mechanically combined, and the thickness of the sheet is uniform. The thin plate after step heat treatment is composed of six phase layers of Al3Nb, TiAl3, TiAl2, TiAl, AlNb2 and Ti3Al, wherein the TiAl phase layer has a thickness of about 100 μm, the Ti3Al phase layer has a thickness of about 12 μm, and the (Ti, Nb) Al3 phase layer thickness. It is about 80 μm and the thickness of the TiAl2 phase layer is about 2 μm. AlNb2 is distributed in the (Ti, Nb)Al3 phase layer, and irregularly distributed pores are formed in the (Ti, Nb)Al3 phase layer.

Keywords:TiAl alloy; powder metallurgy; stack sintering; porous material

收稿日期: 2019-07-01

基金项目: 国家自然科学基金(51704088);黑龙江省本科高校青年创新人才培养计划(UNPYSCT-2017084);亚稳材料制备技术与科学国家重点实验室开放课题(201805).

0 引 言

TiAl合金由于其具有低密度、高比强度和刚度的特性[1-2],以及良好的高温抗氧化性能和抗蠕变性能[3-4],在航空航天和汽车发动机领域具有广阔的应用前景[5-6]。但是其室温塑性差、难加工以及850℃以上高温性能不足限制了TiAl合金的应用[7-8]。

利用元素箔材为原料,通过层状堆叠烧结及后续热处理直接反应合成制备TiAl合金[9],避免了TiAl合金变形,直接合成TiAl合金,降低了加工难度[10]。同时,方便在TiAl合金中添加合金,优化TiAl合金的性能[11-12],其中添加Nb元素可以使TiAl合金的抗氧化能力明显提高[13],研究表明,高Nb-TiAl合金的使用温度要比普通TiAl合金的使用温度高60~100℃,高温抗氧化性也比普通TiAl合金高10倍左右[14],充分展现了高Nb-TiAl合金作为耐高温材料的潜力。

本文采用热压与分步热处理工艺,制备层状多孔高Nb-TiAl合金。对合金在不同阶段显微组织中孔洞的形成规律进行了研究。

1 实验材料和方法

1.1 实验材料

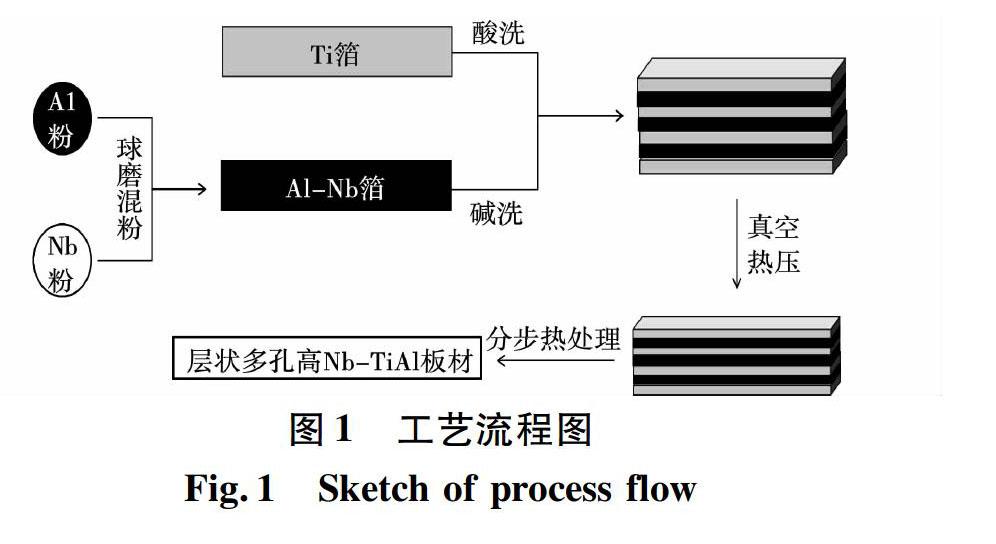

以Al粉、Nb粉和Ti箔为原料,原料规格如表1所示。采用粉末冶金工艺制备Al/Nb复合箔材,将制备的Al/Nb箔材与Ti箔交替堆叠,通过真空热压与分步热处理相结合的工艺制备名义成分为Ti-43Al-4Nb(at.%)合金。具体工艺流程如图1所示。

1.2 实验方法

Al/Nb复合板材烧结工艺如图2所示,将Al/Nb元素粉末以5℃/min的升温速度升温至640℃,在640℃温度下加40MPa压力,保温2h,随炉冷却至室温。烧结后的块体材料以8℃/min的升温速度升温至580℃,并在580℃温度下加30MPa压力,保温2h,随炉冷却至室温。

TiAl复合板材热处理工艺如图3所示,以10℃/min的升温速度升温至660℃,不加压力,保温10h,随炉冷却至室温。将第一步热处理后的材料以8℃/min的升温速度升温至1200℃,在1200℃温度下加10MPa压力,保温2h,然后以4℃/min的升温速度升温至1250℃,在1250℃温度下不加压力,保温30min。保温结束后,随炉冷却至室温。

利用Philips X′pert X射線衍射仪对实验各阶段的材料相组成进行分析,扫描角度为20°-90°,扫描速度为5°/min。利用FEI Zeiss型扫描电子显微镜及搭配的EDS能谱分析仪对材料的显微组织及元素含量进行观察。

2 实验结果

2.1 Al/Nb复合板材微观形貌

烧结后的Al/Nb复合板材微观形貌如图4所示,图中白色圆形颗粒为Nb,深灰色区域为Al,从图4(a)可看出,宏观上Nb单质均匀分布于Al基体内,且沿着轧制方向,Nb单质有呈层状分布。在局部微观区域呈现团聚状,如图4(b)所示。Al-Nb复合箔材的原始组织对烧结后TiAl合金的组织有重要影响。

2.2 层状TiAl复合板材的微观形貌

利用扫描电子显微镜对热压后的TiAl复合板材的截面进行观察。在580℃下热压后的层状TiAl复合板材的微观形貌和x射线衍射扫描分析结果如图5所示。图中浅灰色层为纯Ti箔层,黑色层为Al/Nb复合箔层,银白色物质为Nb单质。各层界面垂直,没有发生层间开裂现象。Ti层和Al/Nb层的层厚与初始箔材相比保持不变。该温度下没有发生变形现象,界面紧密结合,并没有出现扩散层或反应层。Nb元素在Al/Nb层中呈现不规则分布,在小部分位置形成了团聚现象。在Nb单质和Al层的交界处界面平直,在Ti层和Al/Nb层的交界处,出现了细小的锯齿状边缘,这证明了Ti层和Al/Nb层间结合方式为机械结合。

根据对界面处的线扫描观察(图6)可以发现,在Ti/Al界面处出现4μm左右的扩散层,界面处的线扫描没有发现Nb单质的存在,表明该温度下Al/Nb层中的Nb单质没有发生显著扩散。根据对Nb单质与Al层交界处的线扫描观察(图7),在Nb单质与Al层交界处的边界同样发现了厚度极小的扩散层。在Al/Nb层中富Al区域中几乎没有Nb单质的存在。根据层状TiAl复合板材的xrd扫描分析(图5(b))可知,物相为Ti、Al和Nb三种单质相,没有检测到金属间化合物,表明热压后的层状TiAl复合板材主要为Ti箔层和Al/Nb箔层的机械结合,没有金属间化合物的生成,该结论与界面处的线扫描结果一致。

2.3 热处理后层状多孔TiAl复合板材的组织形貌

图8(a)为层状多孔TiAl复合板材在1250℃热处理后的微观形貌。根据图像可以得知,大致分为三层,白色层、深灰色层和浅灰色层。白色层中存在零散分布的黑色孔洞,在深灰色层与白色层、深灰色层与浅灰色层之间存在着细小的衬度不同的层,经过1250℃热处理后,原Al/Nb层变薄,而原Ti层厚度变化不明显,孔洞的形成是由于两种金属元素的原子扩散系数不同造成的。Ti的原子扩散速度比Al的原子扩散速度慢,原位置的Al原子扩散后形成的空位并不能及时的被扩散速度较慢的Ti原子所补充,空位发生了聚集,形成了孔洞。

为了进一步分析分步热处理后的微观组织演变,对界面层进行了线扫描分析,结果如图9所示。结合图8(b)xrd分析结果,分析表明从上至下依次为(Ti,Nb)Al3层、TiAl2层、TiAl层和Ti3Al层。其中Ti3Al层较厚,厚度为100 μm。TiAl层厚度较薄,厚度为12 μm。Al3Nb相和TiAl3相混合形成(Ti,Nb)Al3层。在(Ti,Nb)Al3层和TiAl层中存在着极薄的TiAl2层,厚度为2 μm。根据线扫描结果可以得知,在经过660℃/10h与1200℃/2h的分步热处理后,Ti和Al均发生了明显的扩散现象,形成了金属间化合物。Nb单质并没有发生显著扩散现象,仅存在与白色的(Ti,Nb)Al3层中,与Al反应生成少量AlNb2相。

根据TiAl合金的相图以及上述分析结果,在层状多孔TiAl复合板材的组织演变中,存在着相的变化。粉末烧结及热压复合板材的过程中并没有发生相的转变,仅发生了复合板材的热压结合。在660℃热处理后Al与Ti反应生成的TiAl3相,热处理后Al反应完全,Ti仍有剩余。在1250℃高温热处理下,剩余的Ti与低温热处理形成的TiAl3发生

反应,转变为TiAl相层和Ti3Al相层,转变过程中伴随着过度相的出现,例如TiAl2等。Nb单质由于扩散速度较低,并没有明显扩散,仅在原Al-Nb层中形成了(Ti,Nb)Al3相和少量AlNb2相。在经过分步热处理后, Al原子由于与Ti原子的互扩散系数不同,发生了柯肯达尔效应[15]。Al原子离开原位置而向Ti层扩散,Ti原子同样向Al/Nb层扩散,Ti原子由于扩散速度较慢,无法完全填补Al原子扩散形成的空位,在Al/Nb层中空位聚集并形成了孔洞。由于粉末烧结后的材料中Al和Nb的成分不均匀,因此形成的孔洞大小、位置都呈现无序性,相层的形貌呈现不规则形状。

3 结 论

1)热压烧结后的复合板材中仅存在Ti、Al、Nb三种单质相,没有形成金属间化合物,各层间界面平直,紧密结合。

2)热处理后的层状TiAl复合板材中,在原Al/Nb箔材中形成了层状分布的不同规格孔洞,富Nb区域孔洞较少。

3)层状TiAl复合板材由(Ti,Nb)Al3层、TiAl2层、TiAl层、Ti3Al层和AlNb2相层组成,其中TiAl2层位于(Ti,Nb)Al3层和TiAl层交界处,AlNb2位于原Al/Nb层区域。

参 考 文 献:

[1] 耿林, 吴昊, 崔喜平, 等. 基于箔材反应退火合成的Ti Al基复合材料板材研究进展[J]. 金属学报, 2018, 54(11):157.

[2] JAFARI R, EGHBALI B. Study on the Reaction Mechanism and Intermetallic Compound Formation in Tri-metal Ti/Al/Nb Composite[J]. Journal of Alloys & Compounds, 2018,741:1030.

[3] JAFARI R. Influence of Annealing on the Microstructure and Mechanical Properties of Ti/Al and Ti/Al/Nb Laminated Composites[J]. Materials Chemistry & Physics, 2018,213:313.

[4] KAM W , CHEN B , JIN C , et al. Microstructure and Mechanical Properties of a High Nb-TiAl Alloy Fabricated by Electron Beam Melting[J]. Materials & Design, 2018,160:613.

[5] RUIRUN C , DESHUANG Z , TENGFEI M , et al. Effects of Ultrasonic Vibration on the Microstructure and Mechanical Properties of High Alloying TiAl[J]. Scientific Reports, 2017,38:120.

[6] SONG L, XU X J, PENG C, et al. Deformation Behaviour and 6H-LPSO Structure Formation at Nanoindentation in Lamellar High Nb Containing TiAl Alloy[J]. Philosophical Magazine Letters, 2015,95(2):85.

[7] JI Z W , LU S , HU Q M , et al. Mapping Deformation Mechanisms in Lamellar Titanium Aluminide[J]. Acta Materialia, 2018,144:835.

[8] ZHANG T , FAN G , WU H , et al. Atomic-scale Analysis of Early-stage Precipitation in Ti(Al,Si) 3, Alloy[J]. Materials & Design, 2017, 134:244.

[9] 李国军, 于德军, 孟庆刚. 高温钛合金Ti60峰值应力及热加工图研究[J]. 热加工工艺, 2016(17):126.

[10]侯金健, 高强强, 安晓婷. 国内外高温钛合金研究及应用的最新发展[J]. 热加工工艺, 2014(10):11.

[11]汤守巧, 曲寿江, 冯艾寒, et al. TiAl基合金高温抗氧化研究进展[J]. 稀有金属, 2017(1):84.

[12]QU S J, TANG S Q, FENG A H, et al. Microstructural Evolution and High-temperature Oxidation Mechanisms of a Titanium Aluminide Based Alloy[J]. Acta Materialia, 2018, 148:300.

[13]楊锐. 钛铝金属间化合物的进展与挑战[J]. 金属学报, 2015, 51(2):129.

[14]SAKAI T , BELYAKOV A , KAIBYSHEV R , et al. Dynamic and Post-Dynamic Recrystallization under Hot, Cold and Severe Plastic Deformation Conditions[J]. Progress in Materials Science, 2014, 60(1):130.

[15]ZHANG T , LIU Y , SANDERS D G , et al. Development of Fine-grain Size Titanium 6Al-4V Alloy Sheet Material for Low Temperature Superplastic Forming[J]. Materials Science and Engineering: A, 2014, 608:265.

(编辑:王 萍)