6RA80直流调速器在彩涂线改造中的应用

摘 要:本文以西门子6RA80直流调速器为例,通过对直流传动系统的设计、功能需求的分析及调试参数的设定,介绍了6RA80直流调速在彩涂线改造中的应用,为其它机组传动系统的设计提供参考。

关键词:6RA80;直流传动系统;改造

某厂铝冷轧1580彩涂线建成投产至今已运行二十余年,电控系统老旧以及备件供应难等问题,急需进行综合性升级改造,以实现降低能耗,降低电控系统故障率,消除设备运行隐患的目的。

原电控系统为RELIANCE ELECTRIC公司的AutoMax DCS系统,传动系统使用该公司MAXITRON系列装置进行控制。本次改造要将传动系统改为西门子公司6RA80直流调速装置,将控制系统改为西门子公司的S7-400PLC系统。

1 传动系统的设计

机组主要控制系统由三部分组成:热工控制系统(S7-300系统),涂层机控制系统(S7-300系统和6RA80传动控制系统),机组主控制系统(S7-400系统和6RA80传动控制系统)。其中機组主控部分控制包含机组的逻辑联锁控制、各工艺段的速度计算、出口和入口活套套量计算、各工艺段张力、固化炉内的悬垂度、机列线MCC控制等,所涉及的传动系统电机包括两套开卷电机、一套卷取电机、出口、入口活套电机以及五套张紧辊十个传动电机。以上三套控制系统独立运行,通过以太网、PROFIBUS-DP网和I/O点硬线实现联锁。传动系统主要装置选型参数如表1所示。

传动装置的选型原则为5套张紧辊和入口/出口活套电机,不过载运行,装置比电机高一档选型,开卷机和卷取机过载运行,按电机的1.5倍选传动装置。

针对以上传动电机,配置一台双绕组整流变压器10 kV/440 V,容量为2000 k·VA,为整个传动系统供电。设一总进线开关,每个电机主回路配有总开关、进线电抗器、快速熔断器、接触器等。励磁回路利用西门子传动装置自带的励磁,励磁恒定投入,弱磁调速。控制回路通过一控制变压器AC440 V/220 V,为控制回路供电,电机的风机、抱闸都由传动装置的I/O输出控制与连锁。电枢回路电流、电枢电压、励磁电流及传动故障均在控制柜门和上位机上显示,所有传动装置均连接在主控CPU的DP网上进行数据交换。

将编码器信号直接接入CUD板中,进行速度闭环控制。在主回路前端为每台电机增加了进线电抗器,以减少进线电源波动,对传动系统造成干扰。利用装置X177端子进行装置对装置的主从控制。将电机风机回路的开关、接触器辅助触头接入CUD的I/O输入端,与电机进行连锁。急停回路通过硬线接入到X105,X106端进行安全停车控制。抱闸和故障通过CUD的I/O输出端输出,以减少PLC输入输出点。电枢电流和励磁电流通过CUD的模拟量口输出。控制信号通过CUD的PROFIBUS-DP网接入PLC,以减少硬线连接。该系统取消原有的制动电阻,将能耗制动改为回馈制动。

2 传动系统的功能分析

2.1 速度控制

传动系统速度控制分为入口段、工艺段和出口段三段,这三段速度以工艺段速度为基准,在穿带时入口速度大于工艺段速度,入口活套充套,当充到设定位置时,入口段速度降到工艺段速度,与工艺段联动运行。当出口段卸料时,出口段降速,出口活套充套,当卸完料后,出口段加速,出口活套放套,当放到设定位置时,出口段速度降到与工艺段速度一致,出口段、工艺段和入口段三段联动运行。入口段以1#张紧辊为速度基准,工艺段以3#张紧辊为速度基准,出口段以5#张紧辊为速度基准,各张紧辊的1#电机和2#电机的控制方式为主从控制。

2.2 张力控制

开卷机、卷取机、2#张紧辊和4#张紧辊均为张力控制模式,开卷机控制入口段张力,卷取机控制出口段张力,2#和4#张紧辊控制工艺段张力。张力控制均为间接张力控制,通过上位机输入带材宽度、厚度和对应的带材张应力,通过计算推算出作用到带材上的张力大小。开卷机、卷取机通过电机自带的编码器反馈转速和1#和5#张紧辊的编码器反馈的线速度计算出卷径大小(2#/4#张紧辊通过上位机输入辊径),根据公式M=F*R计算出电机扭矩,通过最大力矩法控制带材张力恒定不变。

张力控制分为间接张力控制和直接张力控制两种,本文无张力传感器,所以采用间接张力控制。间接张力控制用间接计算的方法,需要从测得的卷直径和带材张力的设定值来计算力矩的设定值实现这种控制模式。

3 调试参数设定

6RA80传动系统的参数设定和调试,通过西门子调试软件STARTER来设定,STARTER既可以设定参数,也可以查看运行曲线。

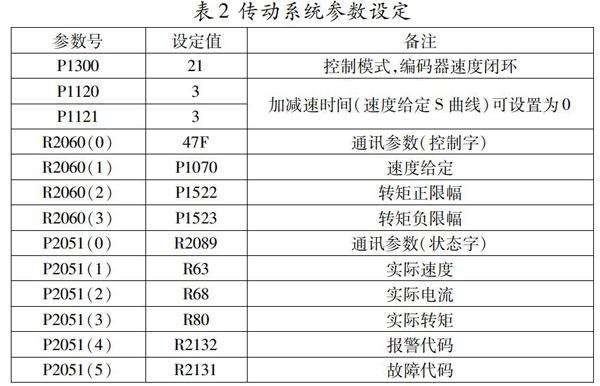

传动系统参数设定包含电机基本参数设定、工艺参数设定和通讯参数的设定,调试时先设定电机基本参数,如电机功率、额定电流、额定电压、基转速和最高转速、速度反馈形式、励磁参数等参数,接着用STARTER在空载情况下做电机电流环、速度环优化,然后空载情况下电机从低速到高速连续运行2 h,确保运行正常情况下,连接减速箱带载做速度环优化。再设定工艺参数,如速度限幅、电流限幅、加减速时间、初始卷径、主从控制等参数,最后设定与PLC系统的通讯参数,如控制字、速度给定、张力给定、状态字、实际电流、实际速度等参数,连接通讯网络,设定DP地址,与PLC进行联动运行。根据不同功率的电机,设定相应的额定电压、额定电流、额定功率、额定转速及PI参数,其余参数设定如表2所示。

除过以上电机基本参数和通讯的控制参数外,为了提高张力控制精度,在为张力控制系统的传动装置中用CFC编制了张力控制程序和卷径计算程序,通过在STARTER中添加DCC,调用CFC编制的程序,分配不同的中断调用时间,编译下载到CUD中,在装置中快速执行,减少主令CPU的运算负荷,避免了网络通讯的延迟时间,提高张力控制响应,已达到张力控制精度。

4 结论

通过将原传动系统改造为西门子6RA80直流调速系统,在改造中将原能耗制动改为回馈制动,经过半年多的运行,传动系统运行稳定、故障率低,省电,为其它类似系统改造提供参考。

作者简介:马艳阳(1979-),女,陕西渭南人,副教授,主要从事电子及其自动化专业的教学与研究。