基于自动制孔设备的复合材料结构无垫板制孔刀具技术研究

吴 茜 张烘洲 李 明

(1.上海大学,上海 200444;2. 上海飞机制造有限公司,上海 201324)

飞机结构连接采用的主要方法是机械连接,一架大型飞机上有150万~200万个铆钉和螺栓。目前铆钉孔和螺钉孔的制孔过程大多采用手工制孔,制孔质量、连接质量难以满足高性能飞机的装配需求。相比传统的手工制孔而言,自动化制孔不仅能够提高制孔质量,而且还能减少操作时间并节约生产成本。自动制孔技术在国外现已发展出较为成熟的工艺加工方法,并被广泛应用于碳纤维复合材料、钛合金、铝合金等多种材料的装配生产中。但由于材料和工况的不同,国外的制孔设备难以在国内生产中应用。在复合材料、钛合金等难以加工的材料上,国内目前大多数仍采用手工制孔方式,自动制孔技术还处于起步阶段。

复合材料因具有高强度、高刚性、结构可设计性、良好的抗疲劳性和较强的抗腐蚀性等优点,在现代商用客机中得到广泛应用,其用量已成为衡量现代商用客机先进性的标志之一。复合材料由于断裂应变小、层间结合强度低、导热性能差及力学性能呈各向异性等特点,钻孔时易在较大轴向力作用下产生分层、撕裂、毛刺等缺陷,加工起来比较困难。复合材料零件与其他零部件装配连接时,不可避免地要进行大量孔加工。然而在复合材料结构件制孔过程中,普遍存在着分层、劈裂和毛刺等现象,刀具磨损快,寿命短。而大型客机平尾主要材料为复合材料/合金叠层结构,为保证孔的协调精度必须同时进行加工,此时两种材料完全不同的加工特性无疑将进一步加大孔的加工难度。

大型客机水平尾翼生产线采用自动化装配方式,制孔设备为西班牙Loxin公司的虚拟五轴系统,要求刀具一次制孔就完成锪钻的加工,并具备持续制孔的长寿命要求。该设备在国外已在空客350、380机型上成功应用,但其加工工艺并不对国内开放,目前国内没有针对大型客机的相关工艺及刀具选用情况介绍。本文针对复合材料/合金叠层制孔在虚拟五轴设备上对无垫板制孔刀具的制孔性能进行测试分析,从而确定出适用于实际产品工况的刀具刃口形式。

1 试验及方法

1.1 测试条件

虚拟五轴设备如图1所示,机身床体采用线性光

2 测试过程

2.1 测试方案

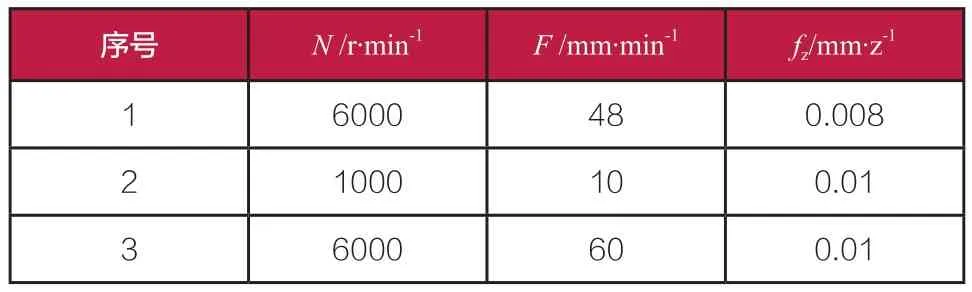

根据虚拟五轴设备的使用情况,优化制定了本次工艺实验的固定工艺参数,如表2所示,此加工参数已经是经过虚拟五轴设备大范围试验之后优化出来的结果,基本代表该刃型刀具应用的最佳水平。

表2 实验参数列表

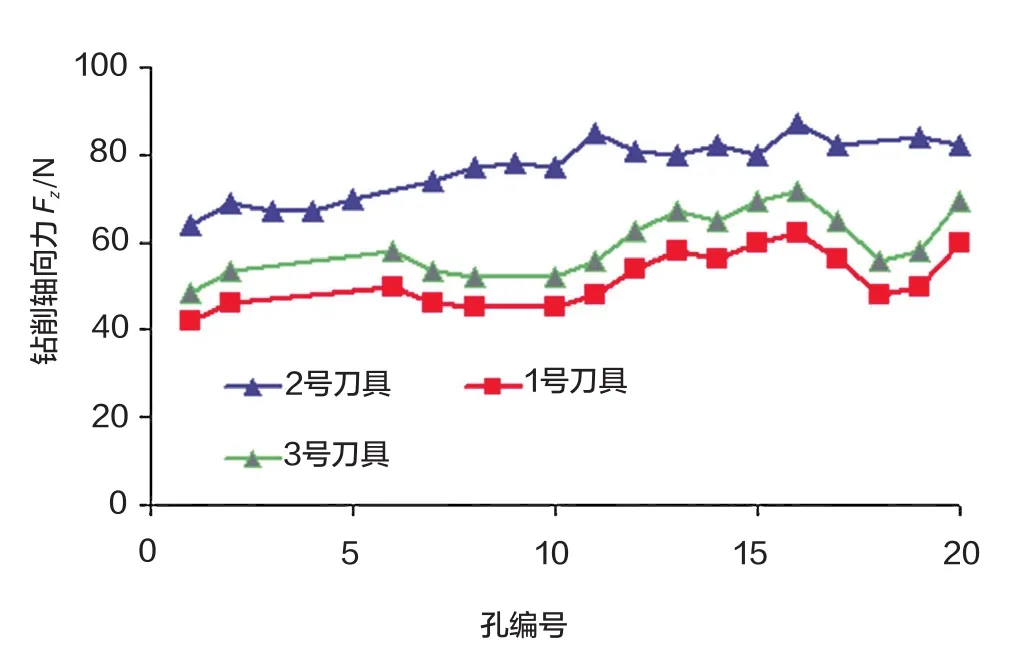

2.2 钻削力采集

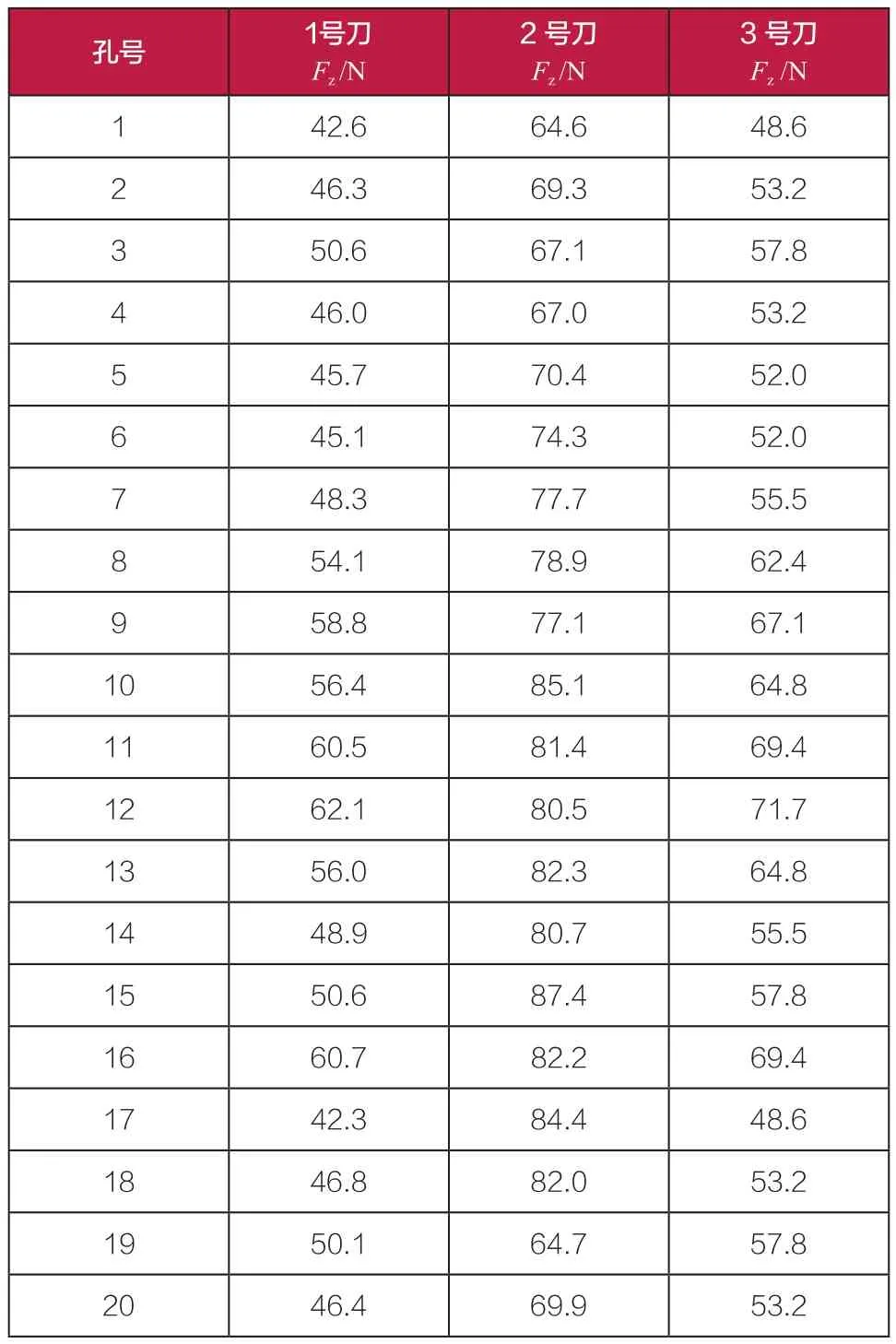

加工过程中,采用无垫板支撑进行制孔,每加工一个孔,进行钻削力的采集,每种刀具都钻削20个孔,然后对20组钻削力进行提取,如表3所示。

表3 3种不同刃型刀具钻削力

3 分析与讨论

图4所示为3种不同刃口形式刀具的轴向力对比图。从图中可以看出,在所有实验参数下,2号匕首钻的轴向力偏大,1号X型修磨钻头的轴向力最小,可以预见X型修磨刀具在减小轴向力抑制分层缺陷方面有优势,但仍需通过评价孔口质量来进一步对比刀具加工性能。

图4 不同刀具轴向力对比

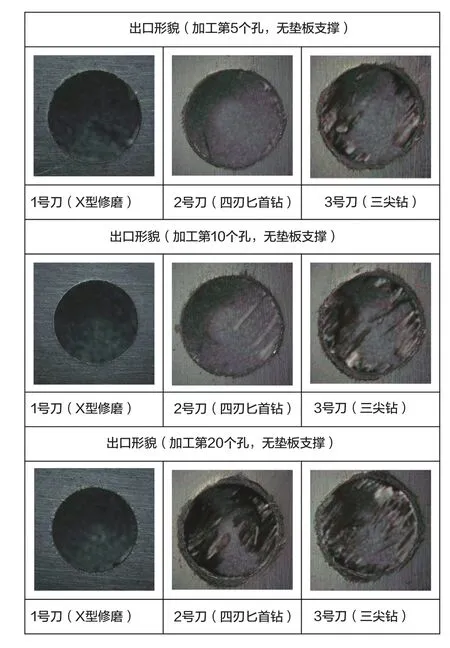

图5 为3种刃口形式刀具在无垫板支撑下加工孔的出口入口情况。从出口情况来看,1号X型修磨刀具钻削出口质量最高,在连续20个孔的钻削过程中都保持了较高的孔口质量,没有明显毛刺和劈裂;2号匕首钻刀具虽然在开始阶段的第5个孔保持了不错的孔口质量,但在之后迅速恶化,在加工第20个孔时出现了严重的毛刺和啃边现象,孔口分层也是显而易见的;3号三尖钻刀具则在开始阶段便出现了小毛刺,并迅速发展出大毛刺,在加工第20个孔时则基本达到孔径级的毛刺高度,刀具性能较差。

通过测试结果可见,对碳纤维复合材料,在制孔过程中,减小轴向力对孔口劈裂和毛刺的抑制具有重要的作用。这是因为复合材料为层间铺层结构材料,层与层之间存在较多的缺陷,层间接合力一般较小。当钻头钻到碳纤维复合材料板最底层时,由于未被切削的材料刚性已经很弱,不足以支撑轴向力,当钻孔轴向力大于碳纤维复合材料的层间接合力时,那么分层将不可避免地产生,而多度的分层则导致出口的劈裂。对于钻头而言,其制孔轴向力的60%~70%由横刃产生,而X型修磨钻头通过修去横刃,可以较大幅度地减少轴向力,从而可以有效避免出口劈裂和毛刺。此外,相比匕首钻,1号X型修磨钻头的螺旋角设计,可以保证在制孔过程中及时将碳纤维切屑粉末排出,有效避免切屑在钻头刃口处堆积,从而保证刀具刃口不会因为碳纤维粉末的磨粒磨损而变钝,确保刀具具有较长的寿命。

图5 3种刃口形式刀具在无垫板支撑下加工孔的出口入口情况

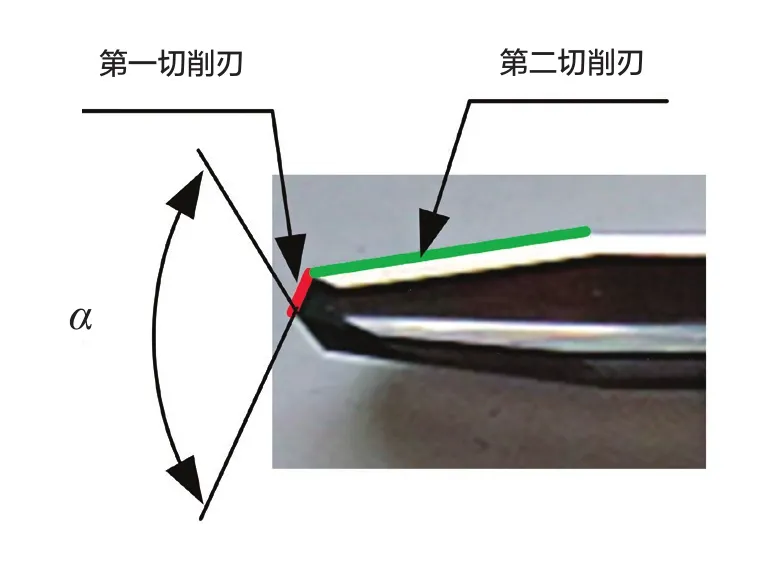

对于2号匕首钻刀具,其切削区刃口分为2部分,如图6所示。两段切削刃设计可以有效增加切削刃的长度,在刀具钻入复合材料过程中,能够有效避免轴向力大小的突变,使切削过程较为平稳,但是从图5中可以看出,其第一切削刃相当于钻头的横刃,且第一切削刃的刀尖角α比标准麻花钻要大很多,这也就说明了匕首钻在刚钻入复合材料时,轴向力将比麻花钻要大很多。此外,由于匕首钻采用0°螺旋角设计,虽然可以较好解决复合材料入口撕裂的问题,但是却导致碳纤维切屑粉末无法有效排出,导致制孔中切削区容易堆积切屑,加速刀具的磨损。2号刀具采用三尖两刃钻设计,横刃较小,因此其轴向力也较小,但是由于三尖两刃钻的刀尖处强度低,一旦刀尖受到碳纤维切屑粉末的磨粒磨损,容易急剧变钝,从而加剧刀具的失效,因此也不适用于碳纤维复合材料的制孔。

图6 匕首钻刃口区

4 结束语

通过虚拟五轴设备对复合材料CMS-CP-309单向带层压板及与铝合金的叠层进行制孔试验,试验采用直径约6.35mm的3种国内外不同刃口形式的刀具进行自动制孔,并对其结果进行分析,可以看出X型修磨改型麻花钻类结构的刀具更加适合加工复合材料,在多个孔连续加工时质量稳定性更高,加工结果最理想。