干湿循环下氯盐对现浇混凝土硫酸盐腐蚀劣化及扩散影响

赵高文,李镜培,樊恒辉,李 林,崔纪飞

(1. 同济大学 土木工程学院, 上海 200092; 2.普渡大学 土木工程学院, 印第安纳州 西拉法叶 47906;3. 西北农林科技大学 水利与建筑工程学院, 陕西 杨凌 712100)

现浇混凝土在盐渍土地区公路、桥梁、隧道等工程中均有着极其广泛的应用.盐渍土地区气候环境复杂多样,地下腐蚀性离子成分复杂,地下混凝土结构遭受较为严重的多离子复合侵蚀和干湿循环破坏的作用.并且,目前存在污染水体或土壤将硫酸盐带入地下的现象,导致原本没有硫酸盐环境中的既有混凝土结构也遭受硫酸盐侵蚀的威胁.有关干湿循环条件下混凝土腐蚀和多离子复合侵蚀问题已经引起国内外学者广泛关注和研究[1-3].文献[4-7]等试验发现,干湿循环作用下的混凝土侵蚀损伤是化学反应与物理结晶共同作用的结果.文献[8]的研究发现,干湿循环与腐蚀性离子复合作用对试件的损伤劣化作用十分明显.文献[9-10]发现,干湿循环复合侵蚀具有超叠加效应,混凝土损伤严重.文献[11-12]试验研究发现,干湿循环加速了混凝土中腐蚀性离子的传输和积累速度.文献[13]研究和对比了干湿循环条件下不同水泥类型的破坏过程.文献[14-16]对干湿循环-硫酸盐腐蚀条件下的混凝土研究发现,干湿循环耦合作用下混凝土劣化程度最为严重.

文献[17-18]研究发现,氯盐具有抑制硫酸盐腐蚀进程的作用.文献[19]研究发现,硫酸根与氯离子在混凝土中扩散短期内起到相互牵制效应.文献[20]试验发现,氯盐的存在减小了硫酸盐引起的膨胀腐蚀.文献[21]发现,复合腐蚀环境中的氯离子含量越高,混凝土受硫酸盐腐蚀破坏的作用越小.文献[22]认为,混凝土硫酸盐侵蚀过程将由于氯盐的存在而得到缓减和抑制.综上所述,国内外学者已经对干湿循环、硫酸盐及硫酸盐-氯盐的腐蚀机理进行了较为深入的研究,并取得具有指导和借鉴意义的成果.然而,盐渍土地区环境更为复杂多样,且现浇混凝土存在浇筑后即与腐蚀介质直接接触并发生腐蚀反应,同时开始经历干湿循环的考验.现有研究成果多针对养护期无腐蚀作用的预制混凝土试件,显然不能作为指导盐渍土地区现浇混凝土结构设计及维护的理论依据.目前对于干湿循环作用下的现浇混凝土在氯盐-硫酸盐复合腐蚀劣化破坏机理的报道较为少见,而该复合腐蚀问题却在实际工程中广泛存在,因此有必要开展更具针对性的试验研究.

本文利用室内试验条件,模拟地下现浇混凝土结构在实际服役过程中的干湿交替下的硫酸盐单独腐蚀及氯盐-硫酸盐复合腐蚀工况下,分别监测混凝土试件在不同腐蚀阶段的尺寸、质量和抗压强度的变化,以及硫酸盐在不同深度的扩散情况.结合SEM(扫描电子显微镜)、XRD(X射线衍射)及EDS(电子能谱测试)观察和分析了混凝土的微观结构变化及腐蚀产物差异,以期揭示干湿交替环境下氯盐对现浇混凝土硫酸盐腐蚀劣化过程的影响和差异,明确氯盐的存在对硫酸盐在现浇混凝土中扩散的影响,从而为硫酸盐渍土地区的抗硫酸盐腐蚀设计提供必要的理论依据.

1 试验材料及方法

1.1 试验材料

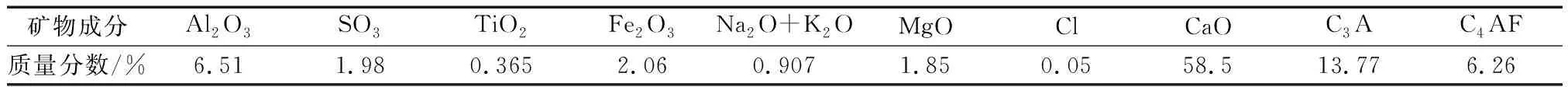

本文旨在研究现浇混凝土在干湿循环条件下硫酸盐及硫酸盐-氯盐复合腐蚀的劣化过程.试验中用到的材料主要有水泥、河砂、碎石.水泥采用P.C. 32.5 R硅酸盐复合水泥,水泥成分、含量及性质详见表1.表中,C3A表示铝酸三钙,C4AF表示铁铝酸四钙.粗骨料采用的是人工碎石,碎石均为粒径小于10 mm的粗骨料,混凝土细骨料采用的是细度模数为2.6的河砂.河砂及人工碎石中硫酸盐、氯盐及有机质的含量均满足规范要求.

表1 水泥矿物种类及性质一览Tab.1 Miner and properties of cement

为模拟硫酸盐单独及氯盐-硫酸盐复合腐蚀环境,本文选用了硫酸钠(Na2SO4)及氯化钠(NaCl)以及滴定硫酸根含量所需的辅助试剂,选用的试剂均为上海国药集团化学试剂有限公司生产AR分析纯试剂,试剂纯度均大于99.0%.为进行长时间浸泡腐蚀,本试验选择了8个长、宽、高分别为1.8 m、1.5 m、0.4 m的抗酸、抗碱腐蚀槽,用于浸泡混凝土试件;用于干湿循环的烘箱为常见的大尺寸鼓风恒温干燥箱.

1.2 试验方法

1.2.1制样规格及方法

为更好地模拟灌注桩等地下现浇混凝土结构在硫酸盐渍土中的服役工况,本文选择制作柱状试样进行长期侵蚀试验,同时设计了硫酸盐单独腐蚀及硫酸盐-氯盐复合腐蚀浸泡试验,混凝土试件选用直径为100 mm、高度为200 mm的圆柱试样.

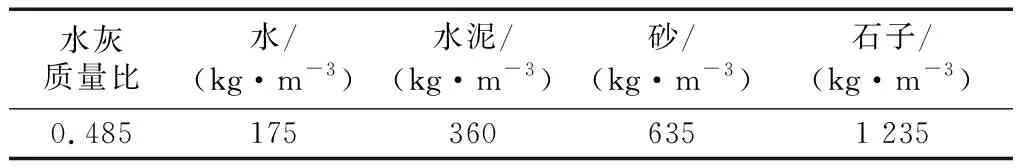

试验采用的混凝土设计强度为C30,具体配合比见表2.制样均采用不锈钢制的钢试模,为杜绝圆柱试样上、下面对试样环向离子扩散及破坏过程产生影响,拆模8 h后使用环氧树脂将试样上、下面密封处理,密封处理完标准养护12 h之后浸入腐蚀池中.

1.2.2试样浸泡及试验方法

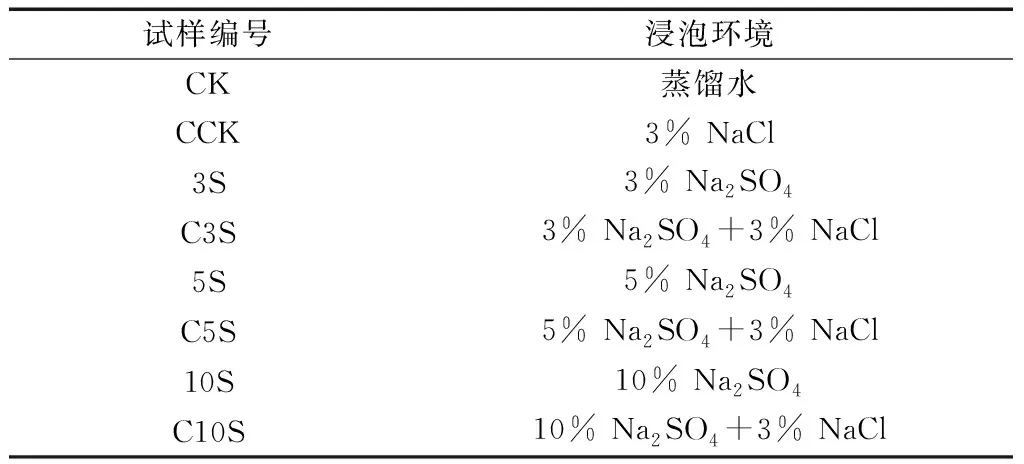

为实现硫酸盐单独及复合侵蚀的不同腐蚀环境,本试验设置了8个腐蚀池,分别命名为CK、CCK、3S、C3S、5S、C5S、10S和C10S,其中CK为盛有蒸馏水的对照浸泡池.本文采用的腐蚀浓度为目前研究文献中常选用的浓度.其中,3S、5S、10S分别为盛有质量分数为3%、5%和10%的硫酸钠溶液的浸泡池.编号CCK、C3S、C5S、C10S的腐蚀池系分别在蒸馏水、3%硫酸钠溶液、5%硫酸钠溶液、10%硫酸钠溶液中加入了质量分数为3%氯化钠,作为硫酸盐-氯盐复合侵蚀的浸泡池.试样编号及对应处理情况详见表3.配置完腐蚀池中溶液,将经过环氧树脂密封处理过的圆柱试样放入浸泡池中.为保证在浸泡期间试样整体处于液面以下,腐蚀池中液面高度控制在混凝土试件顶部以上3 cm左右.为避免浸泡池中液面高度及腐蚀液浓度变化对试验结果产生影响,在试样浸泡侵蚀期间定期监测和调整液面高度和腐蚀液的浓度.实际环境中的混凝土在干燥过程中,并不会经历较高的温度,且在较高的烘干温度下,腐蚀产物钙矾石可能发生形态转变或分解.因此,分别在混凝土试样浸泡1、3、6、9、12个月之后取出,在烘箱中40 ℃烘干处理48 h,待试样自然冷却后,测定试样的尺寸、质量变化、抗压强度及不同深度的硫酸盐浓度.

表2 混凝土水灰比及配合比一览Tab.2 Mixture proportion of concrete

表3 试样浸泡情况一览Tab.3 Corrosion conditions of specimens

干湿循环处理的试样则分别在1、2、3、4.5、6、7.5、9、10.5个月后取出,在鼓风恒温箱中40 ℃烘干48 h并放置48 h之后,再重新放回溶液池中继续腐蚀,因此在第12个月时,试样共进行8次干湿循环.文中在原有试样名称前加了“WD”用来表示经历干湿循环处理的试样.测定试样尺寸变化使用的是量程为20 cm的游标卡尺,分别以随机方式自上而下地测定5个位置的直径并求均值.质量测定使用的是精确度为0.1 g、量程为6 kg的托盘式电子天平,测定2次后求均值.需要说明的是:试样在拆模及树脂密封处理后水化反应尚在进行,尚不能进行烘干处理,因此试验结果中的直径及质量均以第1个月测得的值作为初始值.抗压强度采用的是混凝土压力试验机破坏性试验,等应力施加荷载.硫酸盐浓度采用取粉浸泡后滴定的方法,在一个取样点中,每隔5 mm取一次粉末,共取5层,取粉总深度为25 mm.扫描电镜观测的混凝土为取自距离混凝土表面0~10 mm深度的混凝土试样,取样时在混凝土试样随机取3个试样,压碎混合后取部分做扫描试验.利用X射线衍射仪对混凝土试件靠近外围的0~10 mm粉末样品进行了物相分析,在混凝土试样随机取3组粉末试样,磨细混匀后取部分做XRD分析.

2 试验结果

2.1 干湿-氯盐影响下现浇混凝土硫酸盐表观劣化

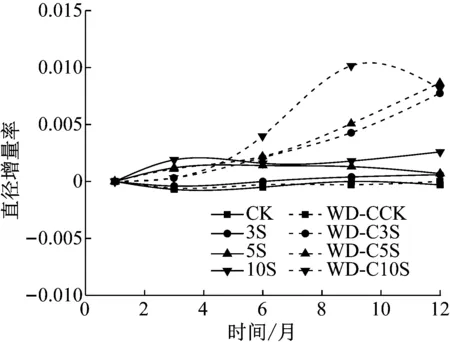

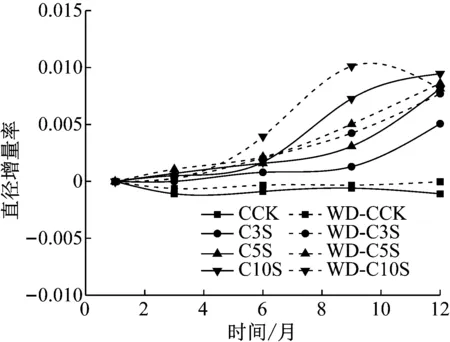

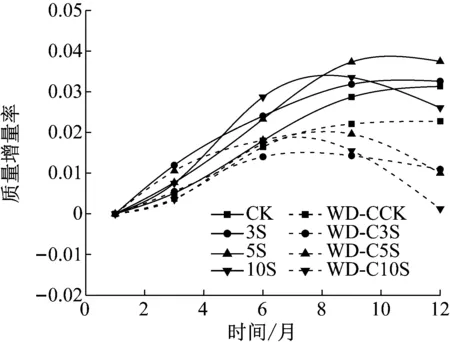

分别在浸泡1、3、6、9、12个月之后,测定各个腐蚀池中混凝土试件的直径及质量变化,所得结果见图1至图4.图中实线为未经干湿循环处理的试样,虚线则为经历干湿循环处理的试样.图1为浸泡于单一硫酸盐腐蚀以及氯盐-硫酸盐复合腐蚀情况下混凝土试件的直径变化情况.图2为氯盐-硫酸盐复合腐蚀情况下混凝土直径随时间变化情况.为使得所测直径的变化规律更具可比性,图中纵坐标均为直径的增量率(即直径变化量与初始值的比值).图3为浸泡于单独硫酸盐腐蚀与氯盐-硫酸盐复合腐蚀情况下混凝土的质量变化情况.图4为氯盐-硫酸盐复合腐蚀情况下的混凝土质量的变化情况.同理,图中纵坐标为质量的增量率(即质量变化量与初始值的比值).为增强相同指标之间的数据可比性,在直径增量图及质量增量图中的坐标采用相同的尺度和范围.

由图1中各试样直径的增量可知,单独浸泡于硫酸盐腐蚀环境及蒸馏水中的试样尺寸变化规律有一定差异,但变化幅度并不大,相对保持稳定.同时也应该注意到,浸泡于5%及10%硫酸盐环境中的试件直径在腐蚀初期有所增加,且10%硫酸盐浓度下的混凝土直径增量较大.为探讨干湿循环对氯盐影响下混凝土硫酸盐的腐蚀劣化过程差异,图2对比了硫酸盐-氯盐复合腐蚀环境中经历和未经历干湿循环试样之间的直径增量.图中结果显示,氯盐的存在增加了硫酸盐对混凝土的腐蚀进程,而干湿循环更加加剧了氯盐对硫酸盐腐蚀的促进作用.从图1及图2可见,经历干湿循环的混凝土在第6个月之后出现较大的变化.其中试样WD-C3S、WD-C5S的直径在第12个月时仍表现出较大的增幅.可见在干湿-氯盐影响下,外围混凝土继续开裂和扩张,但尚未出现较大程度的混凝土剥落现象,从而直径继续增加.而试样WD-C10S则由于其所处环境硫酸盐浓度较高,并在干湿-氯盐的共同作用下外围混凝土快速劣化,在第9个月之后即由于外围混凝土的脱落而表现出直径快速降低的趋势.分析可见,干湿循环次数的增加将加剧氯盐对硫酸盐腐蚀的协同作用.

图1 硫酸钠及复合溶液中混凝土试件直径随时间变化对比Fig.1 Comparison of specimen diameters in sulfate or composite solutions versus time

图2 复合溶液中混凝土试件直径随时间变化对比Fig.2 Comparison of specimen diameters in composite solution versus time

图3 硫酸钠及复合溶液中混凝土试件质量随时间变化对比Fig.3 Comparison of specimen weights in sulfate or composite solutions versus time

图4 复合溶液中混凝土试件质量随时间变化对比Fig.4 Comparison of specimen weights in composite solutions versus time

图3、图4分别给出了不同腐蚀条件下混凝土试样质量增量随腐蚀时间的变化情况.其中,图3反映了处于单一硫酸盐以及硫酸盐-氯盐复合腐蚀环境中混凝土质量的变化情况.由图可知,经历干湿循环并在硫酸盐-氯盐复合腐蚀中的混凝土试样的质量在第6个月之后增长速度减缓甚至出现下降的趋势.而处于单一硫酸盐中的混凝土试件,除浸泡于10%硫酸盐中的混凝土出现质量下降的趋势外,其他的均在第9个月之后趋于平稳.图4中对比了处于氯盐-硫酸盐复合腐蚀环境混凝土试样质量的变化规律.图中,氯盐的存在使得混凝土较早地出现了质量下降的趋势,其中经历干湿循环处理的混凝土,更早地出现了较大质量损失的现象,并且环境中硫酸盐的含量越高,这种损失越大.

2.2 干湿-氯盐影响下现浇混凝土抗压强度劣化

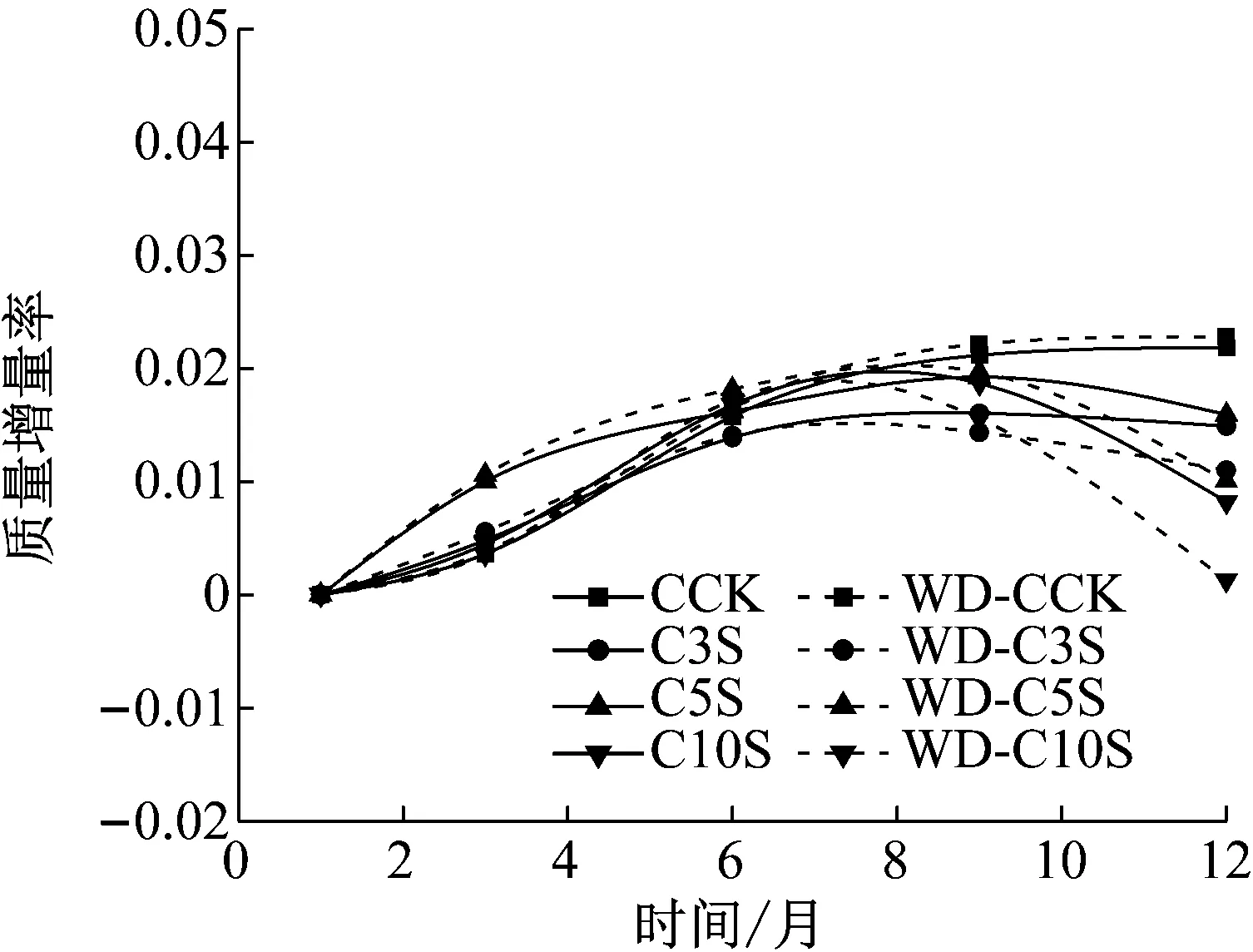

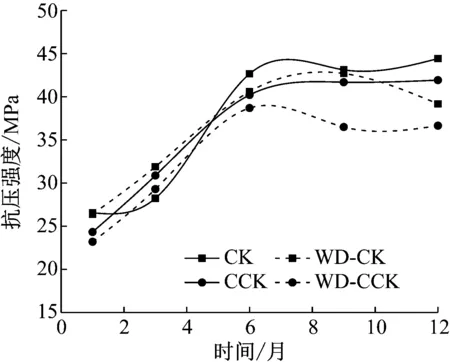

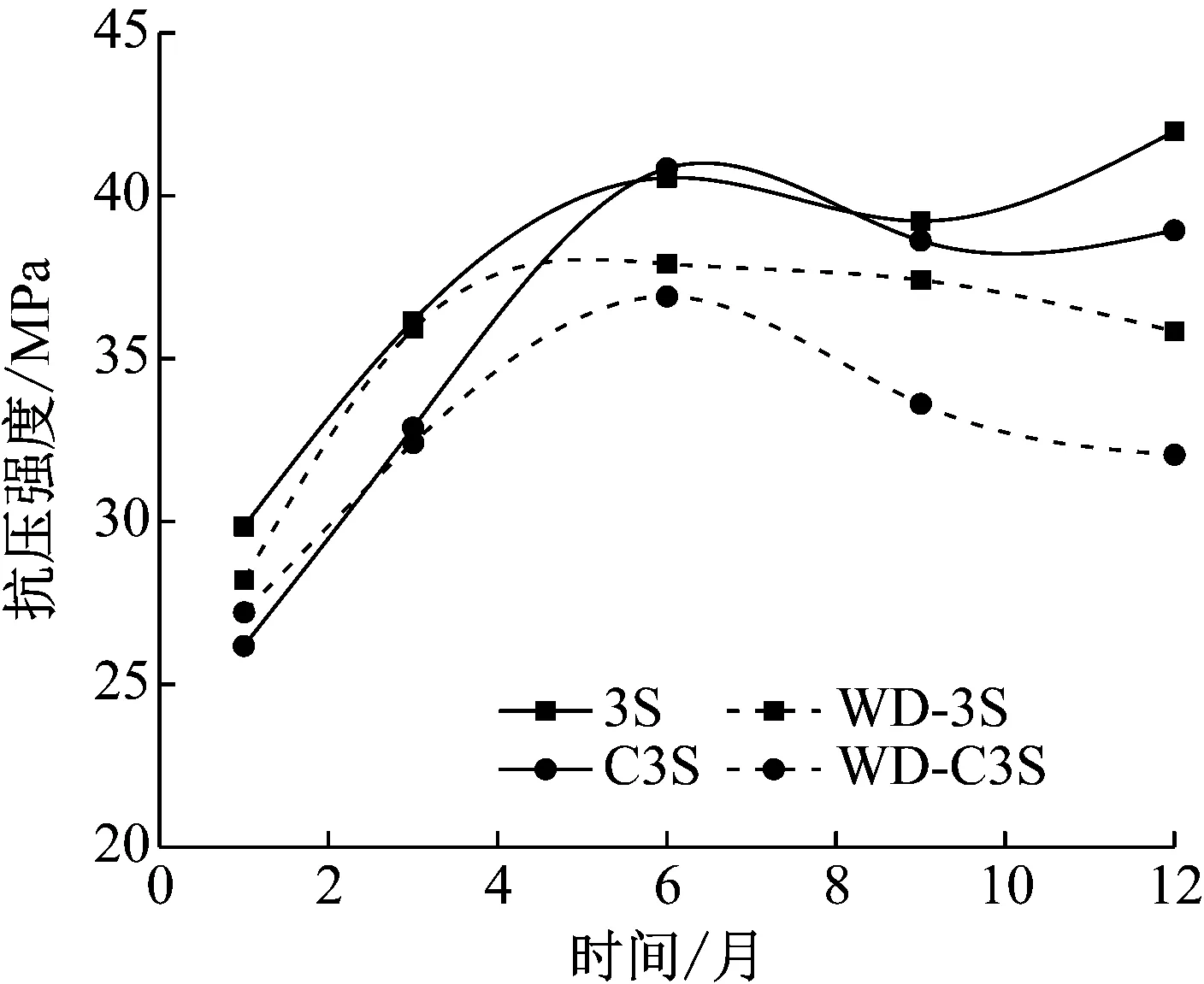

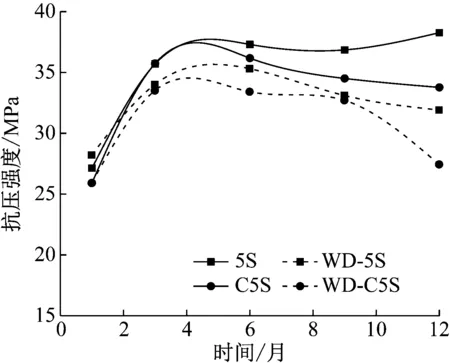

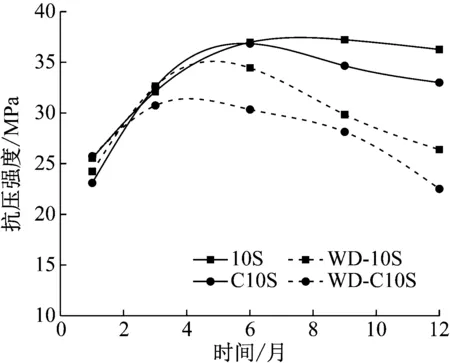

利用压力试验机测定在腐蚀1、3、6、9、12个月之后不同腐蚀条件下混凝土试样的强度值,所得结果见图5至图8.为了突出干湿循环对氯盐-硫酸盐复合腐蚀下混凝土劣化的影响,图中同时给出了处于硫酸盐-氯盐复合腐蚀环境中但未经历干湿环循处理混凝土试样的强度.图中的实线为未经历干湿循环试样强度曲线,虚线为经历干湿循环处理的试样强度曲线.图6为浸泡于蒸馏水和3%氯化钠溶液中的试样;图7为浸泡于单一3%硫酸盐以及3%硫酸盐+3%氯化钠环境中的试样;图8为浸泡于单一5%硫酸盐以及5%硫酸盐+3%氯化钠环境中的试样;图9为浸泡于单一10%硫酸盐以及10%硫酸盐+3%氯化钠环境中的试样.由图5至图8可见,干湿循环作用下,不同腐蚀环境中的混凝土强度随腐蚀时间的变化规律表现出较为明显的差异.

图5 蒸馏水及氯盐溶液中混凝土强度随时间变化对比Fig.5 Compressive strength of specimens versus time in distilled water and chloride solution

图6 3%硫酸盐和复合溶液中混凝土强度随时间变化对比Fig.6 Compressive strength of specimens versus time in 3% sulfate solution and composite solution

图7 5%硫酸盐和复合溶液中混凝土强度随时间变化对比Fig.7 Compressive strength of specimens versus time in 5% sulfate solution and composite solution

对比各组试样的强度变化规律可知,服役环境中的硫酸盐和氯盐的存在,均对混凝土的强度形成及服役过程具有较为明显的影响,且处于硫酸盐-氯盐复合腐蚀中的混凝土,强度较处于单一硫酸盐腐蚀环境中的混凝土更低.图5中,处于蒸馏水和单一氯化钠溶液中的混凝土差异相对较小,即在前6个月均表现出增长的趋势,6个月后趋于稳定;浸泡于氯盐中且经历干湿循环的混凝土试样则出现混凝土强度降低的趋势.相比于图5,图6中整体强度较浸泡于蒸馏水中混凝土的强度偏低.经历干湿循环的试样强度更早趋于稳定并出现下降迹象,尤其是浸泡于硫酸盐-氯盐复合侵蚀环境中的混凝土试样,在浸泡6个月之后,出现了连续的强度降低.图7及图8表现出与图6相似的强度发展趋势,但总体强度低于处于3%硫酸盐以及3%硫酸盐+3%氯盐腐蚀环境中的混凝土强度.图8为处于10%硫酸盐和复合溶液中的混凝土试件,图中经历干湿循环的试样强度降低显然较大.其中,经历干湿循环并处于复合腐蚀环境中的混凝土试样,其强度在第3个月之后即停止增加,并出现强度损失的现象,在第9个月之后强度出现较大损失,混凝土试件外围出现了较多可见的裂缝和块状脱落的现象.

图8 10%硫酸盐和复合溶液中混凝土强度随时间变化对比Fig.8 Compressive strength of specimens versus time in 10% sulfate solution and composite solution

2.3 干湿-氯盐影响下现浇混凝土硫酸盐扩散对比

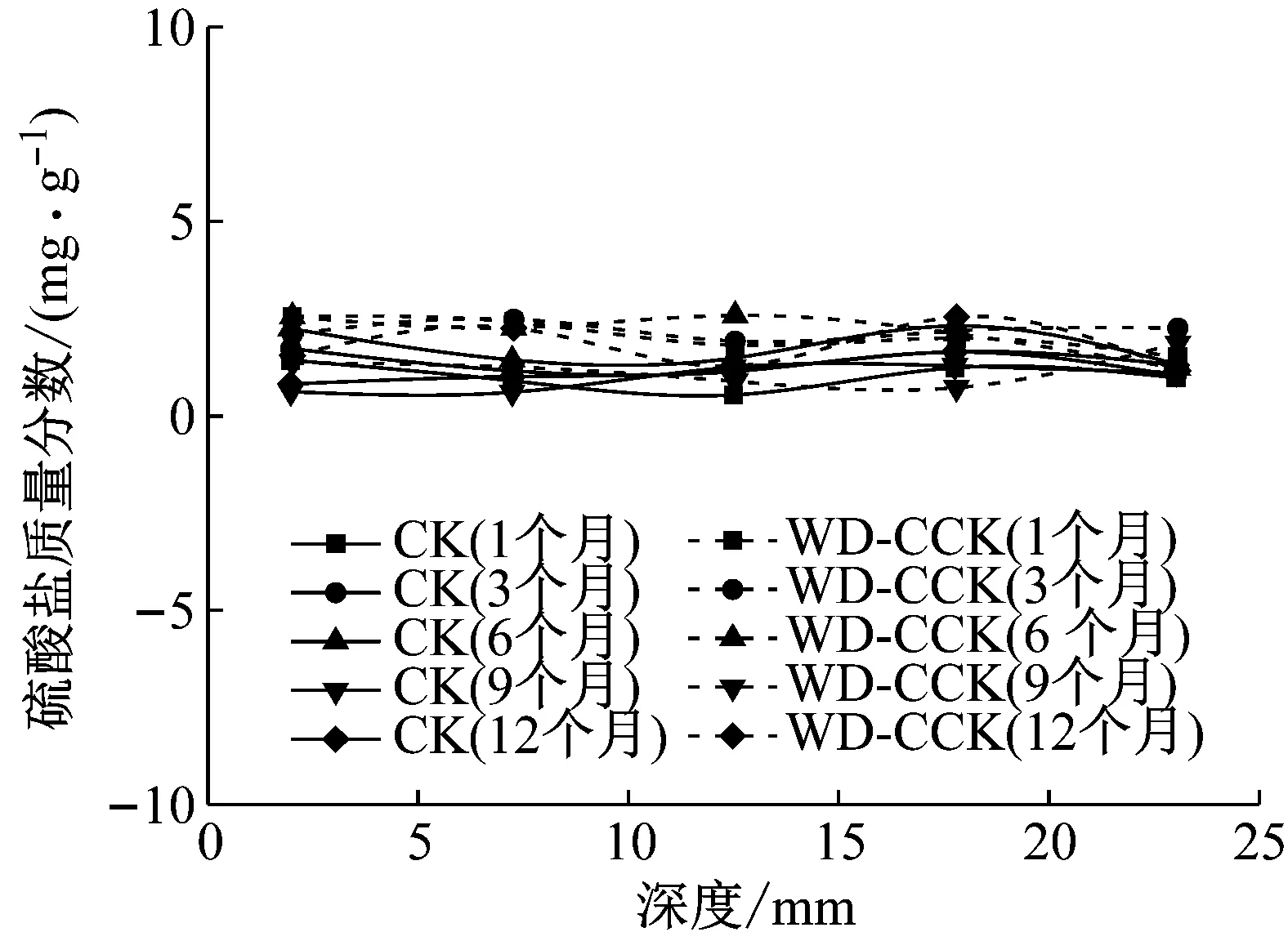

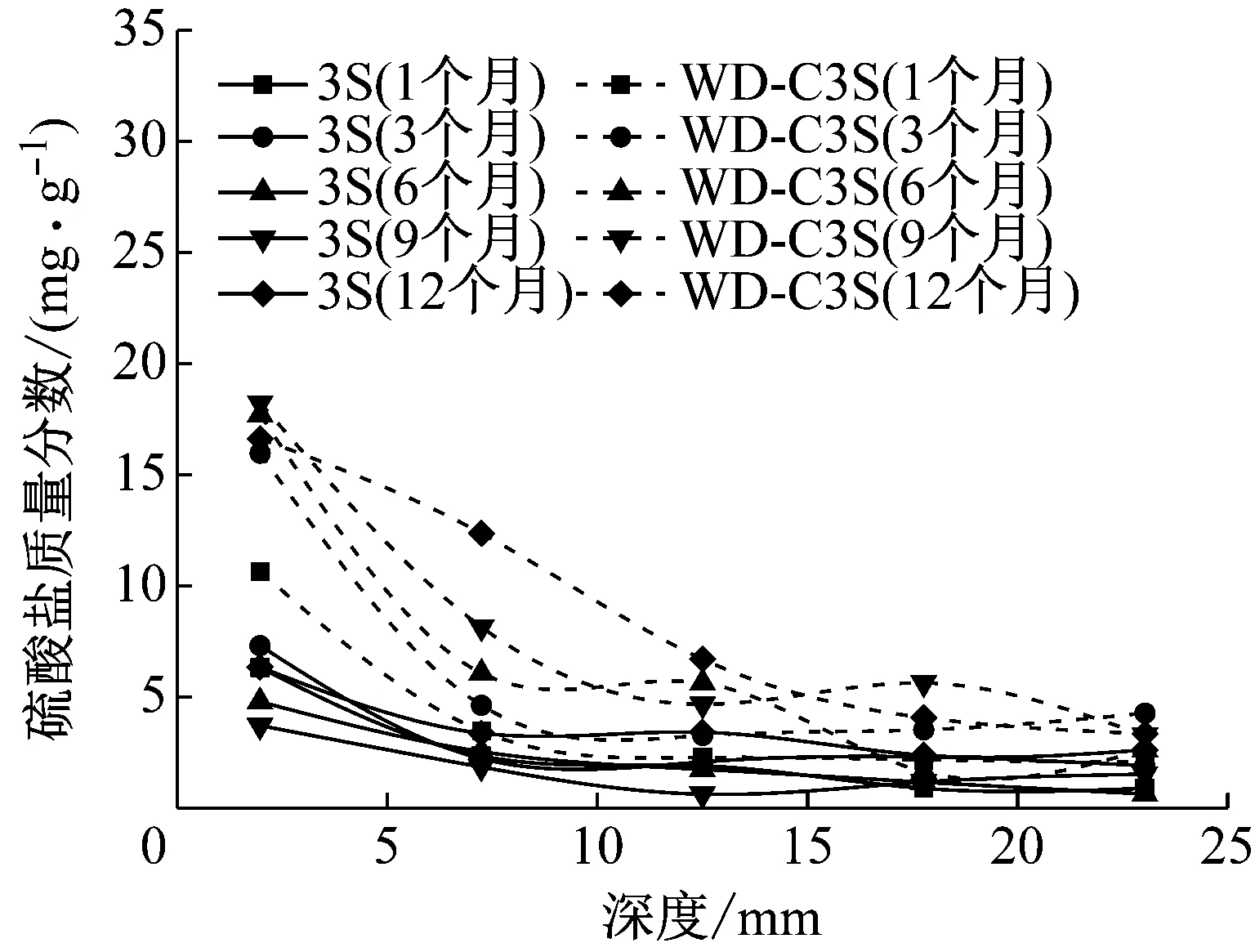

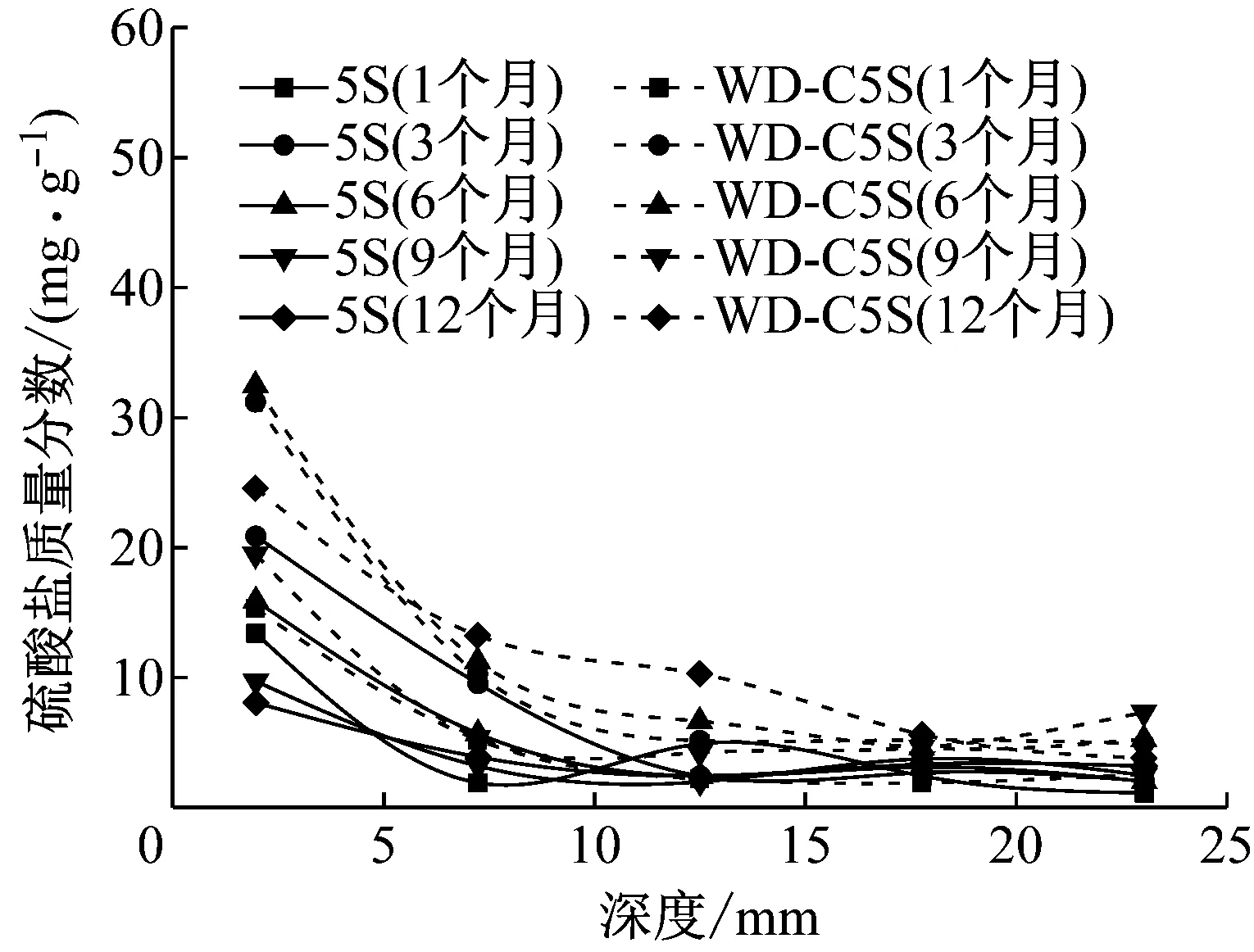

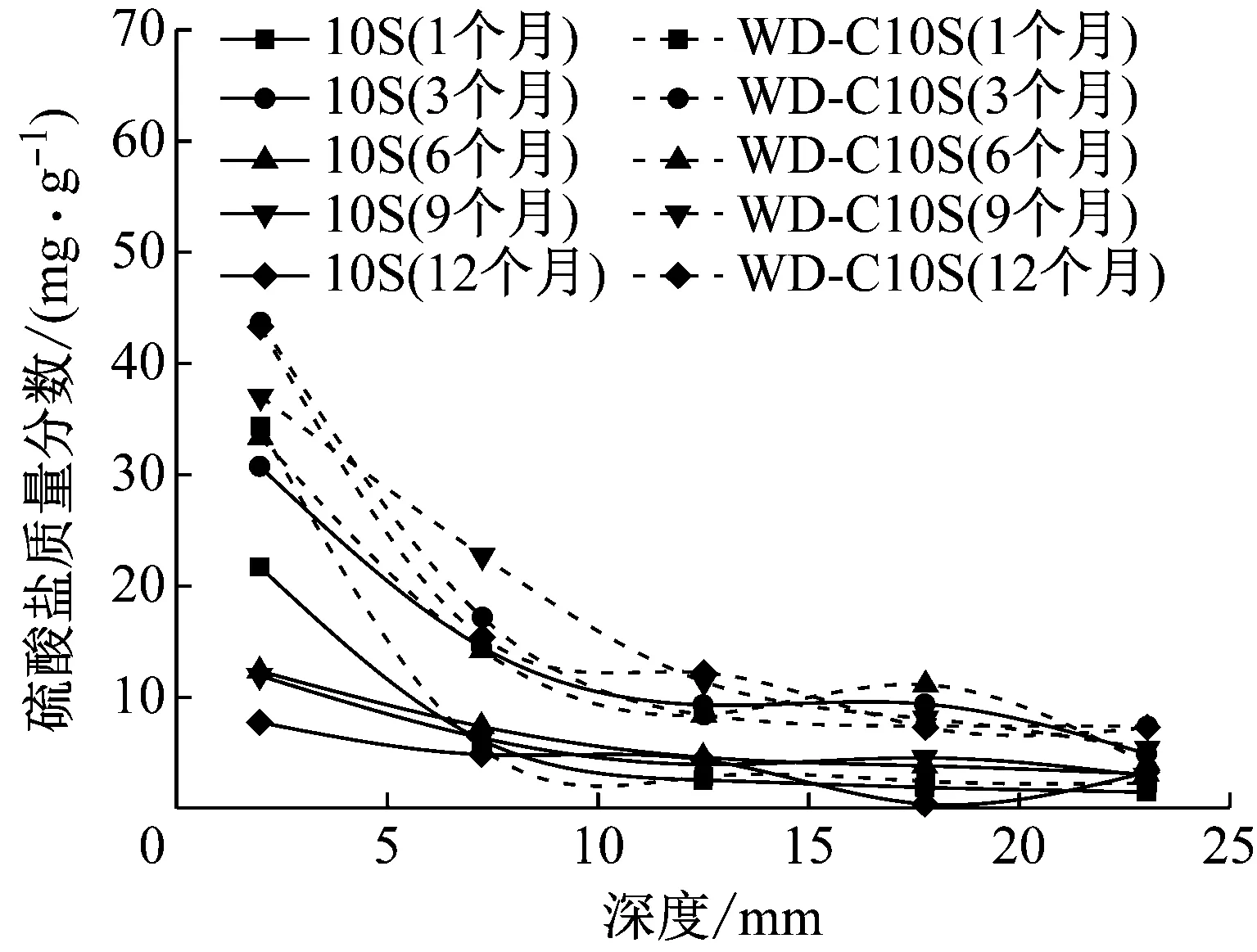

将浸泡于不同腐蚀环境中的混凝土在腐蚀一定时间后取出,在烘箱中烘干取出自然冷却后,利用手工冲击钻并通过控制钻孔深度的方法,取得距离混凝土表面不同深度混凝土粉末并存入具有隔潮作用的自封袋内.利用化学滴定方法测定所取混凝土粉末中硫酸盐的含量,所得硫酸盐质量分数变化情况见图9至图12.图中,实线为处于单一硫酸盐腐蚀环境中的混凝土中硫酸盐含量随腐蚀时间的变化情况,虚线则为浸泡于硫酸盐-氯盐腐蚀环境中且经历了干湿循环的混凝土中硫酸盐含量随腐蚀时间的变化情况.需要说明的是:图中每个表示质量分数对应的点,其横坐标为取样区间的中点位置,即0~5 mm深度的粉末质量分数,其横坐标取2.5 mm.图9为浸泡于蒸馏水和3%氯化钠溶液中的混凝土试样的硫酸盐含量变化情况.图10、11和图12分别为浸泡于单一3%、5%和10%硫酸盐腐蚀液以及对应掺入3%氯盐的复合腐蚀液中的混凝土试样的硫酸盐含量变化情况.

图9 蒸馏水及氯盐浸泡液中混凝土硫酸盐质量分数随时间变化对比Fig.9 Sulfate concentration of specimens versus time in distilled water and chloride solution

图10 3%硫酸盐和复合溶液中混凝土硫酸盐质量分数随时间变化对比Fig.10 Sulfate concentration of specimens versus time in 3% sulfate and composite solutions

图11 5%硫酸盐和复合溶液中混凝土硫酸盐质量分数随时间变化对比Fig.11 Sulfate concentration of specimens versus time in 5% sulfate and composite solutions

在图9中,不同深度及腐蚀时间后,处于蒸馏水及氯盐溶液中的混凝土中硫酸盐含量均在混凝土中原始硫酸盐含量附近,没有较为显著的变化.图10为浸泡于含有3%硫酸盐及3%硫酸盐+3%氯盐的腐蚀溶液中的混凝土不同深度硫酸盐质量分数在不同腐蚀时间的变化情况,相较于图9,混凝土中显著地浸入了较多的硫酸盐.对比图中实线及虚线即可发现,经历了干湿循环的混凝土中的硫酸盐质量分数更高,且随腐蚀时间的增加,这种积累的差异越大.同时也可以发现,随腐蚀时间的增加和干湿循环次数的增多,硫酸盐可到达的深度也逐渐加深.图11及图12中也发现了相同的规律.

图12 10%硫酸盐和复合溶液中混凝土硫酸盐质量分数随时间变化对比Fig.12 Sulfate concentration of specimens versus time in 10% sulfate and composite solutions

2.4 SEM及XRD物相分析

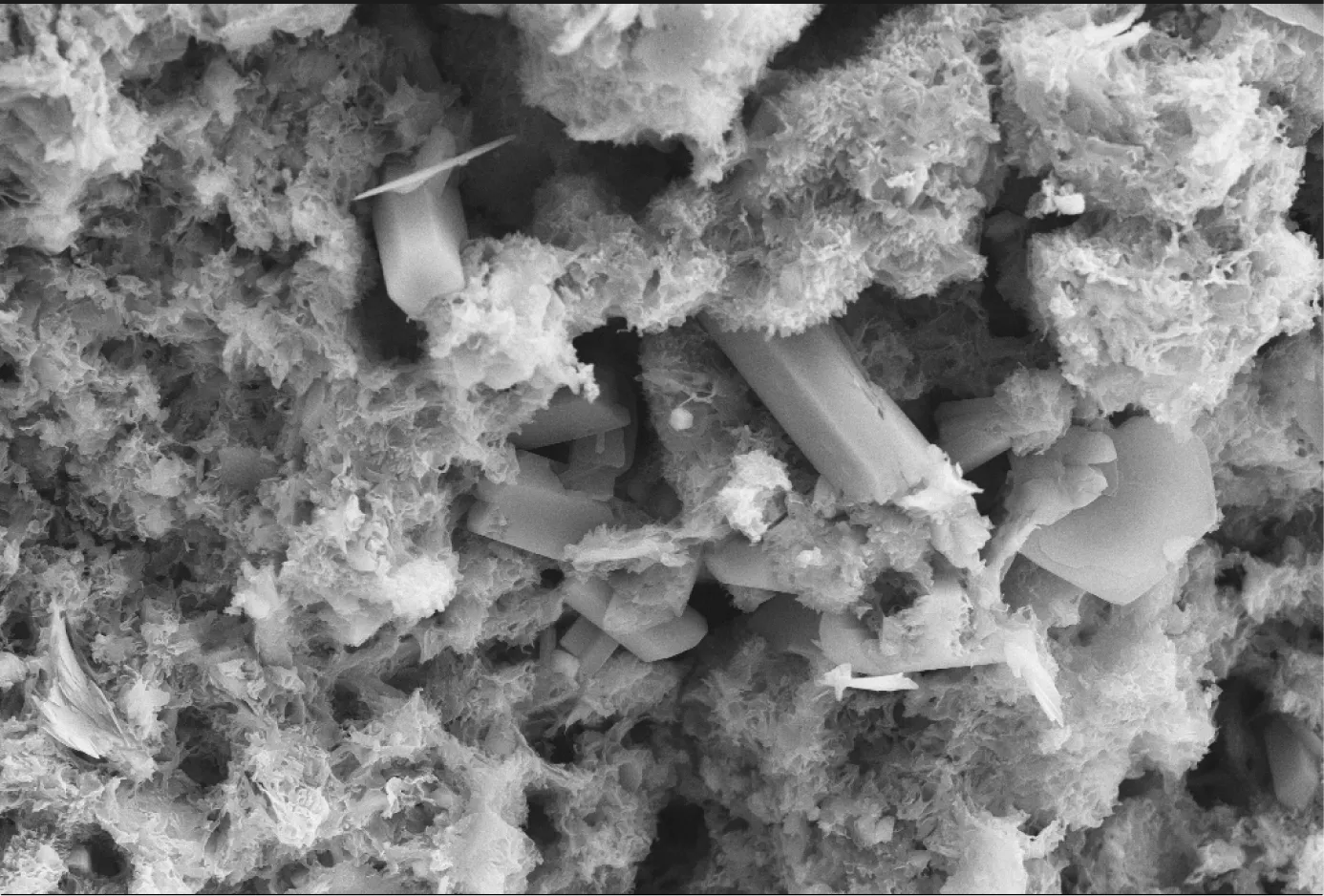

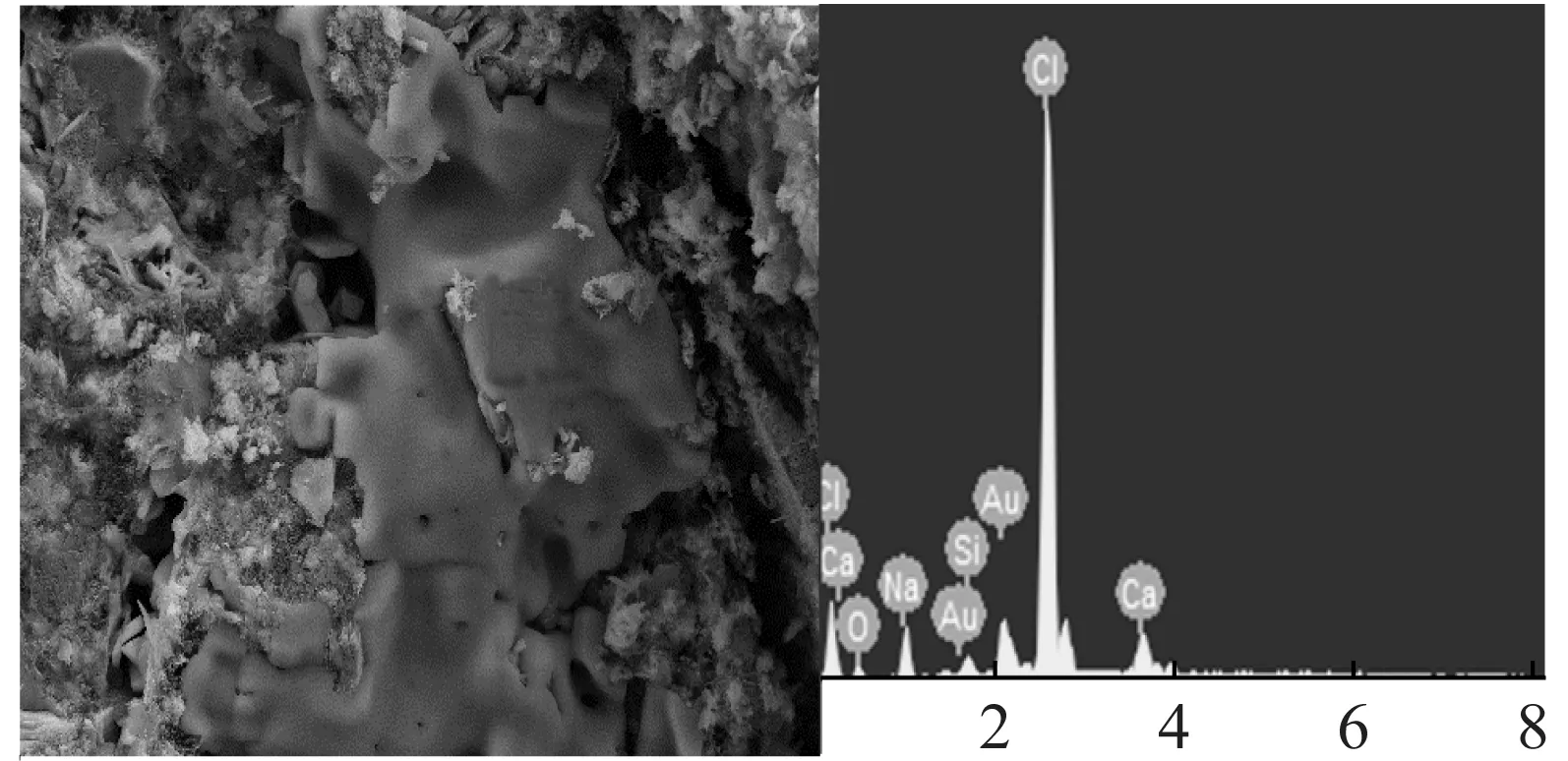

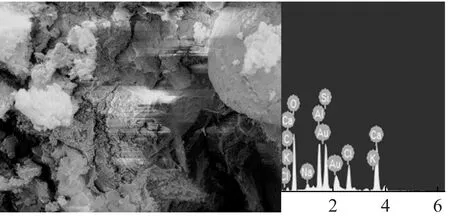

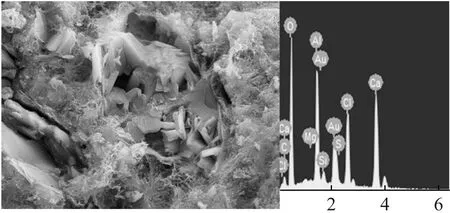

混凝土腐蚀劣化的很大原因在于其微观结构及矿物组成发生了变化及转变.为更为突出和直观地显示在干湿循环作用下氯盐对硫酸盐腐蚀过程的影响,本文选择了处于单一硫酸盐中的混凝土试件10S以及经干湿循环处理并处于硫酸盐-氯盐复合腐蚀环境中的混凝土试件WD-C10S为代表.取距混凝土表面0~10 mm深度的混凝土试样采用扫描电镜进行微观结构的观察,取表层0~10 mm深度的混凝土粉末利用X射线衍射进行物相分析,所得结果见图13至图16.图13及图14为扫描电镜结果,为更好地反映在氯盐影响下的产物成分,分别将扫描电镜结果及EDS分析结果置于同一图左右两侧,如图14所示.在处于单一硫酸盐腐蚀的混凝土中,发现丛生的硫酸盐腐蚀产物钙矾石及石膏填充在混凝土的微观孔隙及裂缝中.处于硫酸盐-氯盐复合腐蚀环境中且经历干湿循环的混凝土中,除发现硫酸盐腐蚀产物钙矾石及石膏等之外,同时还发现大量的有氯盐参与的混凝土腐蚀产物及水合物的析出晶体.从EDS能谱分析的结果也可以看到,氯元素的峰值极高,因此可判定其为氯盐相关的晶体产物(图14a、b、c中均为有氯盐参与的腐蚀产物).在氯盐影响下,现浇混凝土在腐蚀过程中,同时受到来自硫酸盐腐蚀产物、析出水合物及氯盐腐蚀产物、析出水合物的破坏和侵蚀作用,因此劣化速度将更快.

图13 硫酸盐单独腐蚀下的微观图像Fig.13 SEM image of specimen in sulfate solution

a 谱图8

b 谱图1

c 谱图21图14 干湿循环下硫酸盐-氯盐腐蚀下的微观图像Fig.14 SEM image of the specimen in sulfate-chloride solution in wet-dry cycles

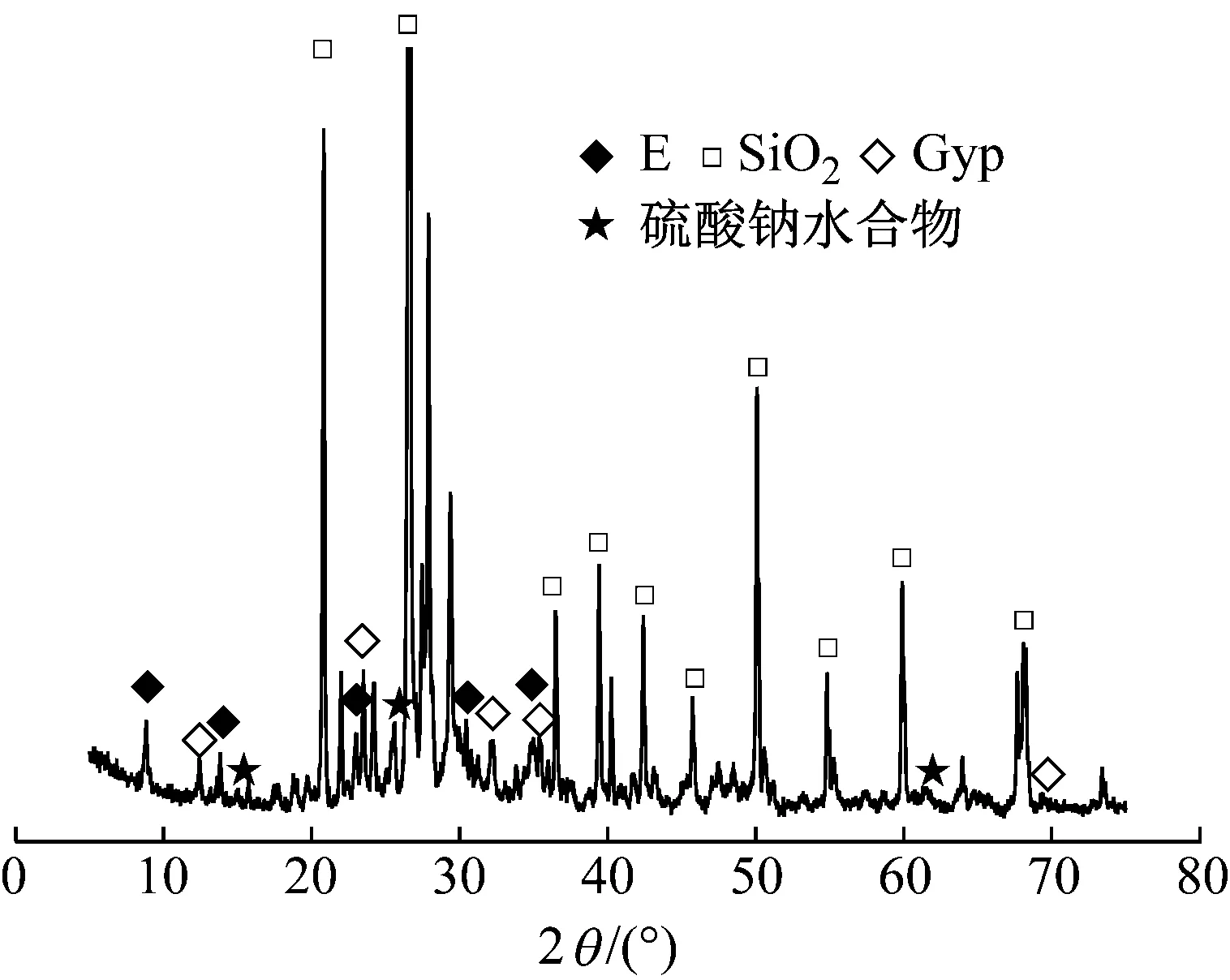

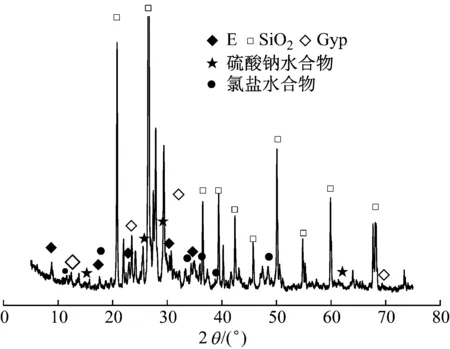

同样,在XRD物相分析结果中,也发现了类似的情况.图15及图16中,E为钙矾石,Gyp为石膏,是硫酸盐腐蚀中最常见的腐蚀产物.氯盐水合物为有氯盐参与的析出晶体或生成物.其中图15为取自处于10%单一硫酸盐腐蚀溶液中混凝土粉末的分析结果.从图中可以发现,由于混凝土直接处于腐蚀环境中,硫酸盐可通过扩散进入混凝土内部并与混凝土组分发生腐蚀反应,产生的腐蚀产物主要有钙矾石、石膏以及烘干后在孔隙中形成的硫酸钠的水合物.对于浸泡于10%硫酸盐中的混凝土而言,由于环境中的硫酸盐浓度较高,因此在混凝土外围裂缝孔隙中形成了较多的腐蚀产物,并发生了较大程度的膨胀,造成在第9个月之后强度略有下降.发生的主要腐蚀反应为:

图15 硫酸盐单独腐蚀下的XRD图像Fig.15 XRD traces of specimen in sulfate solution

图16 干湿循环下硫酸盐-氯盐复合腐蚀下的XRD图像Fig.16 XRD traces of specimen in sulfate-chloride solution under wet-dry cycles

3CaO·Al2O3+3(CaSO4·2H2O)+26H2O→

3CaO·Al2O3·3CaSO4·32H2O

(1)

3CaO·Al2O3·CaSO4·12H2O+

2(CaSO4·2H2O)→

3CaO·Al2O3·3CaSO4·32H2O

(2)

4CaO·Al2O3·13H2O+

3(CaSO4·2H2O)+14H2O→

3CaO·Al2O3·3CaSO4·32H2O+CaO·H2O

(3)

CaCO3+H2SO4+H2O→CaSO4·2H2O+CO2

(4)

Ca(OH)2+H2SO4→CaSO4·2H2O

(5)

(6)

图16为经历8次干湿循环且浸泡于硫酸盐-氯盐复合腐蚀环境中的混凝土在第12个月的物相情况.对比图15可知,除了与单独处于硫酸盐环境中的混凝土生成相同的钙矾石、石膏以及硫酸钠水合物之外,浸泡于氯盐-硫酸盐复合腐蚀环境中的混凝土中发现了有氯盐参与的腐蚀产物及水化产物,这与在扫描电镜中看到氯盐的析出产物是一致的.可见,处于复合腐蚀环境中的现浇混凝土由于受到更多的腐蚀产物的影响,在现浇混凝土早期影响了其强度的形成;在经历干湿循环的过程中,加速了硫酸盐对混凝土的腐蚀和劣化作用,且干湿循环次数越多,这种协同促进的效果越显著,使得混凝土在较早便出现强度降低的趋势.并且试验还发现,在混凝土外围出现了肉眼可见的开裂现象,以及外围混凝土粉末状脱落的现象.

3 讨论与分析

3.1 劣化破坏

通过对处于腐蚀环境中混凝土试件尺寸及外观的研究和观察,发现处于硫酸盐环境中的混凝土表现出膨胀的特点.硫酸盐浓度越高,在浸入混凝土后产生的腐蚀产物越多,故而会产生较大的体积膨胀,同时也由于产物积累在腐蚀初期尚未出现开裂脱落的时候质量也有所增加.当硫酸盐含量较低时,生成的腐蚀产物较少,尚未将混凝土内部原有孔隙填满,因此直径和质量增量均很小.处于硫酸盐-氯盐复合腐蚀环境中并经历了干湿循环的混凝土试样的直径及质量的变化幅度明显大于处于单一硫酸盐环境中的混凝土试样,且干湿循环次数越多差异越明显.

在干湿循环的条件下,混凝土受到更为严重的侵蚀和劣化影响.首先,试件在由湿到干的过程中,游离于混凝土裂缝及孔隙中的硫酸盐及氯盐由于水分的减少和散失而以晶体的形式析出,且析出水合物晶体体积较大,因此在由湿到干的过程中,析出物可将混凝土中原有的孔隙及缝隙填充.当混凝土中孔隙填满之后,晶体的进一步生长将对孔隙的外壁产生挤压的作用,使得混凝土中的原有裂隙进一步发展,产生新的裂隙和孔隙并产生膨胀.与此同时,溶液中的腐蚀性硫酸根及氯离子,将与混凝土组分发生腐蚀反应,产生腐蚀产物并在原有的裂隙中积累.另外,由干到湿的过程中,原有析出的晶体将部分溶于进入孔隙的溶液中,但由腐蚀反应生成的难容物将不再溶解.此时,混凝土中在由湿到干中产生新的孔隙和裂缝,为硫酸盐与混凝土发生腐蚀反应提供了新的接触面.新的腐蚀产物将进一步填充混凝土中的孔隙和裂缝并进行积累,因此相对加速了腐蚀反应的进程.值得强调的是,化学腐蚀产物的积累并不可逆,因此在之后的干湿循环过程中,化学腐蚀产物继续积累在已有的孔隙和裂缝中并参与进一步的结晶、膨胀和破坏过程.在腐蚀初期,腐蚀产物在混凝土裂隙积累并发生膨胀,引起混凝土试件的径向膨胀和质量的增加.随腐蚀程度的增加,膨胀裂缝进一步发展、联通并导致外围混凝土开始脱落,进而引起混凝土试样的径向尺寸降低和质量的损失.但同时也应当注意到,混凝土尺寸的变化同时受到由于产物积累和裂缝扩张引起的膨胀以及外围混凝土脱落引起的直径减小二者的共同影响.以图2为例:试样WD-C10S由于其外围混凝土大量脱落而出现了后期直径迅速降低的趋势;而试样WD-C3S和WD-C5S则在第12个月直径仍在增加,虽然外围混凝土开始脱落并引起质量下降,但并未出现大面积混凝土脱落,因此由于开裂膨胀引起的直径增加的趋势大于由于混凝土脱落引起的直径减小的趋势.可见,干湿循环的作用对混凝土在硫酸盐中的腐蚀具有极大的加速和促进作用,使得混凝土在干湿循环较少次数之后,即可出现较为显著的损伤和破坏现象.对于较早龄期的混凝土,由于其早期强度较低,因此受到上述腐蚀劣化的作用将更为显著.

在硫酸盐及氯盐同时存在的条件下,现浇混凝土进入腐蚀环境的初期,在形成混凝土强度的水化反应进行的同时,也会有硫酸盐及氯盐与组分发生反应生成的腐蚀产物.由于硫酸盐及氯盐的腐蚀产物多为强度较低的松散物,因此腐蚀产物在较早龄期的混凝土中积累,一定程度上影响和阻碍了早期混凝土正常强度的形成,使得早期混凝土强度低于未经历腐蚀作用的混凝土强度.另外,在干湿循环的过程中,氯盐除参与化学腐蚀作用外,同时参与由湿到干过程的结晶破坏过程,进一步加强了结晶破坏作用.并且,由于经历腐蚀作用的混凝土强度较低,胀裂产生新裂缝所需的应力更低,生成新裂缝的速度更快.因此,氯盐存在的情况下,现浇混凝土将受到更加强烈的腐蚀劣化作用,在干湿循环的条件下,这种协同促进破坏的效应则更为明显.

3.2 硫酸盐扩散

相比而言,环境中的硫酸盐浓度越高,则进入混凝土中的硫酸盐含量越高,硫酸盐随腐蚀时间的增加所到达的深度也越大.另外,经历干湿循环的混凝土中硫酸盐含量均高于未经历干湿循环的混凝土中硫酸盐的含量,且随着腐蚀时间的增加以及干湿循环次数的增多,混凝土中的硫酸盐所到达的深度也在增加.可见,经历干湿循环的混凝土,由于其外围混凝土受到较为强烈的腐蚀和破坏作用,产生了较多新的向混凝土内部延伸和扩展的裂缝和孔隙,为硫酸盐的入侵提供了新的通道和路径,暴露出更多的尚未发生腐蚀的混凝土.并且干湿循环的次数越多,新的裂隙数量越多,因此后期混凝土中硫酸盐侵蚀达到的深度也快速增加.硫酸盐-氯盐复合腐蚀情况下的干湿循环作用,使得混凝土内部的腐蚀过程及腐蚀产物积累更快,在经历多次干湿循环之后,这种协同促进的作用更加恶化,混凝土破坏和损伤的进程将进一步加快,混凝土强度试验的结果也表现出相同的劣化特点.

4 结论

本文通过室内试验模拟和研究了干湿循环条件下现浇混凝土结构在单一硫酸盐及硫酸盐-氯盐复合腐蚀下的劣化及腐蚀过程.分别测定不同腐蚀条件下混凝土构件的物理性质、力学特性及硫酸盐扩散规律.结合SEM(带EDS分析)和XRD对腐蚀后混凝土微观结构及矿物成分进行观察和分析,重点对两种腐蚀方式下的混凝土劣化过程进行了比较研究,得出以下主要结论:

(1) 干湿循环条件下硫酸盐-氯盐复合腐蚀的混凝土表观损伤更为显著,微观结构中发现较多氯盐参与的腐蚀产物及水化产物.

(2) 干湿交替作用下,氯盐对于现浇混凝土硫酸盐腐蚀的协同促进作用被加强,混凝土的劣化速度更快,强度损失更严重.

(3) 受干湿交替作用及氯盐的影响,硫酸盐在混凝土中的扩散和积累更快;盐渍土地区地下现浇混凝土结构的设计须考虑氯盐对硫酸盐腐蚀的协同促进作用,不能乐观估计氯盐对硫酸盐腐蚀的影响.