四钼酸铵转化成七钼酸铵的工艺研究

郭株辉

(江西铜业集团公司 德兴铜矿,江西 德兴 334224)

1 引言

钼酸铵[1]是重要的钼化合物之一,是由阳离子铵与各类钼酸根阴离子组成的一种盐类。我国生产钼酸铵已有60多年的历史,目前国内有几十家企业生产钼酸铵,产品品种有二钼酸铵、四钼酸铵、七钼酸铵等。其中七钼酸铵也称仲钼酸铵,具有很高的水溶性,由于其纯度高、晶型完好表面光滑、粒度大而均匀,有利于深加工,是钼冶金过程中重要的中间产品,是生产高纯三氧化钼、钼粉、掺杂钼粉及其它钼制品的重要原料,也是生产各种钼加工材料(如光电源、电子材料、核能材料、航天航空材料等)的前体,广泛用于生产石油化工催化剂,尤其是丙烯腈催化剂、煤液化催化剂等,还生产碳化钼、氮化钼前体、陶瓷釉料、颜料和微量化肥等。由于钼高科技产品的飞速发展,七钼酸铵已成为高技术领域如超导、金属陶瓷、激光、高分子合成及检测化验等不可缺少的材料,因此,对提高七钼酸铵产品品质也就显得越来越重要,其经济和社会价值亦愈显突出。

2 七钼酸铵生产工艺现状

七钼酸铵的生产工艺方法目前大体上主要有:蒸发冷却结晶法,酸沉法及联合法。

2.1 蒸发冷却结晶法

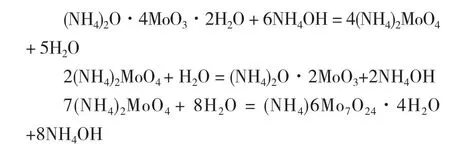

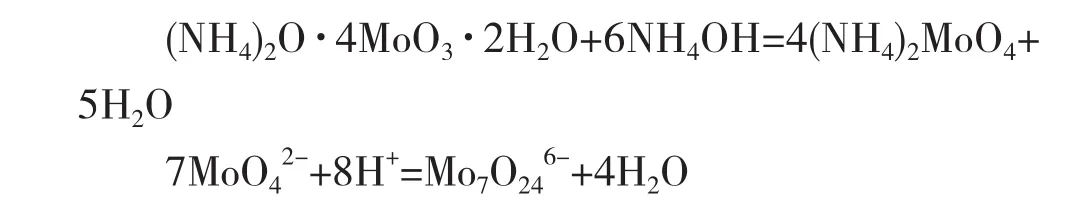

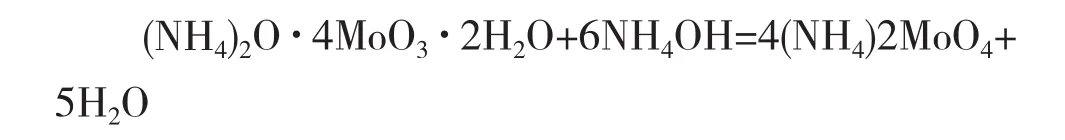

将四钼酸铵[2]氨溶后生成正钼酸铵,正钼酸铵溶液[3]在加热过程中部分游离氨被蒸发除去,通过蒸发浓缩或冷却,溶液中的钼将以二钼酸铵或七钼酸铵的形态结晶析出。其反应式如下:

2.2 酸沉法

酸沉法又称中和结晶法,主要原理:将四钼酸铵氨溶后生成正钼酸铵,利用酸调节正钼酸铵溶液的pH值,当碱性正钼酸铵溶液酸化后,MoO4

2-阴离子聚合形成聚钼酸盐阴离子,控制不同的终点pH值,可得到不同的沉淀物。研究结果表明:当终点pH值为1.5左右时,生成四钼酸铵;当终点pH值为4.5左右时,生成七钼酸铵。其反应式如下:

2.3 联合法

联合法是将冷却结晶法和酸沉法结合起来,从正钼酸铵溶液中析出高质量的七钼酸铵产品的一种方法。此法包括四钼酸铵氨溶、正钼酸铵溶液冷却结晶、母液酸沉三个过程。

(1)氨溶。将四钼酸铵溶于氨水中,即可形成钼酸铵溶液。其反应式如下:

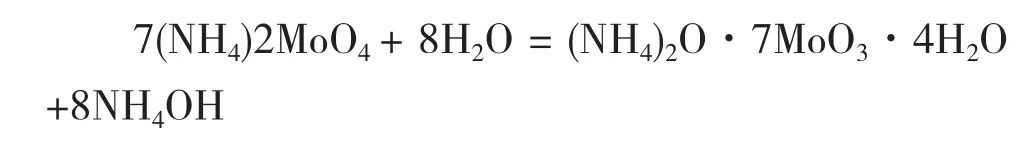

(3)冷却结晶。四钼酸铵溶于氨溶液后生成正钼酸铵溶液,通过自然冷却,钼即以七钼酸铵结晶析出。其反应式如下:

(3)酸沉。用硝酸中和钼酸铵结晶母液,钼酸根离子水解成四钼酸铵沉淀,而其他金属杂质则进入残液。其反应式如下:

3 试验研究方法

3.1 试验原料

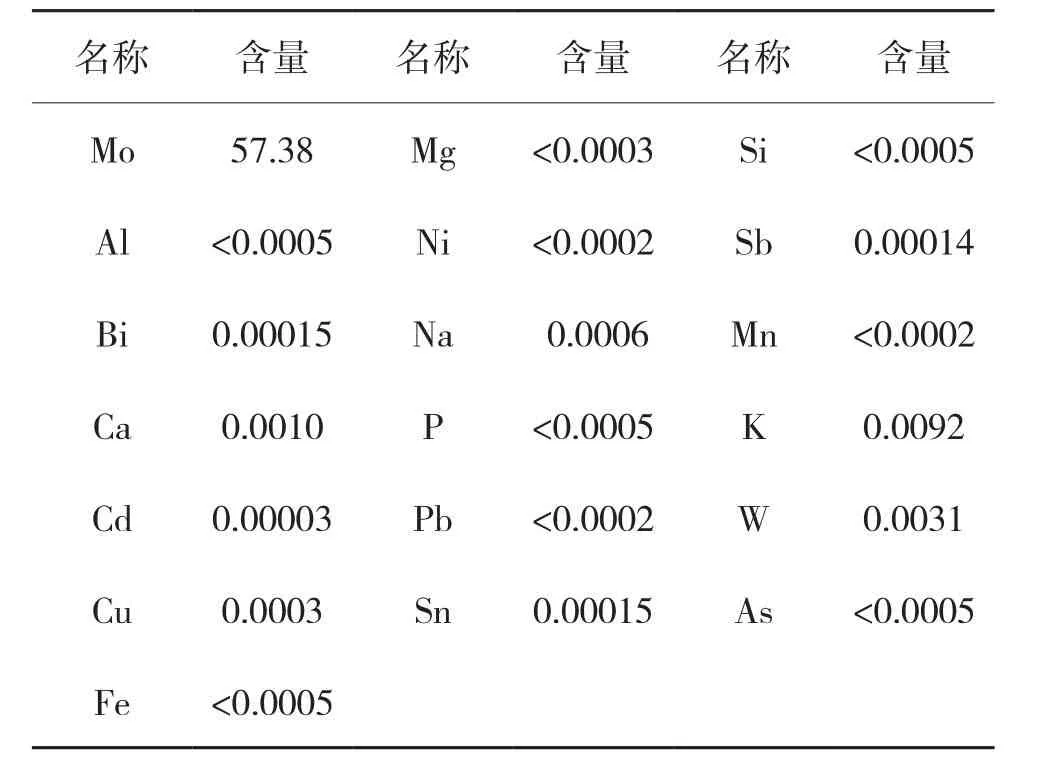

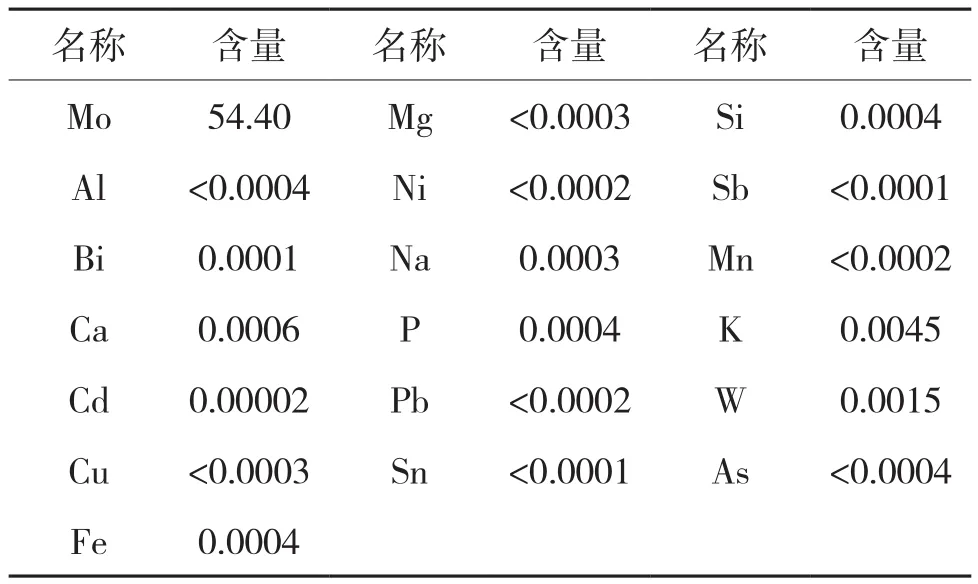

试验原料为某企业生产的四钼酸铵,对其进行ICP-AES分析和X射线衍射分析,化学分析结果如表1所示。

表1 钼酸铵的成分表 %

由表1可知:原料四钼酸铵中钼的含量为57.38%,杂质含量少,除钙离子含量达不到一级品标准外,其它杂质含量均较低;物相分析显示原料中钼酸铵主要存在的物相为(NH4)2O·4MoO3。

3.2 研究方法

由于蒸发结晶法和酸沉法生产的七钼酸铵产品杂质含量较高、表面形貌不好,而联合法生产的七钼酸铵产品,纯度较高、杂质较少、表面形貌较好、粒径均匀。因此,本研究采用联合法制备七钼酸铵[4],确定生产七钼酸铵的工艺及参数,以获得品质较好的七钼酸铵产品。

工艺研究内容为:采用氨水将四钼酸铵溶解,在相关工艺条件下,经冷却析出七钼酸铵晶体。试验考察反应温度、反应时间、溶液钼浓度、氨钼比(摩尔比)、搅拌速度、机械球磨等因素对七钼酸铵产品直收率与物理性能[5](表面形貌、粒度)的影响。制得七钼酸铵产品后,母液中还含有一定量的钼酸根离子,可向母液中滴加浓硝酸,生成多钼酸铵回收钼,考察终点pH值对钼综合回收率以及产物物相的影响。

4 七钼酸铵制取试验研究

4.1 试验步骤

4.1.1 溶液配制

溶液配制按以下三个步骤进行:

(1)量取一定体积的蒸馏水,将其加热到指定温度。

(2)称取一定量的原料,加入到蒸馏水中,增强搅拌使原料与蒸馏水混合均匀。

(3)量取一定体积的氨水(分析纯),加入到四钼酸铵与蒸馏水的混合物中并搅拌。

4.1.2 七钼酸铵制取

将配制好的溶液放在恒温水浴中保持不同实验条件下所需的温度和搅拌速度,四钼酸铵与氨水反应数分钟后,溶液澄清,经冷却结晶即可析出七钼酸铵。

本试验研究了反应温度、反应时间、溶液钼浓度、氨钼比(摩尔比)、搅拌速度、机械球磨和结晶时pH值等因素对产品直收率与物理性能(表面形貌、粒度)的影响。

4.2 七钼酸铵制取过程中各工艺条件的影响

4.2.1 反应温度对直收率与物理性能的影响

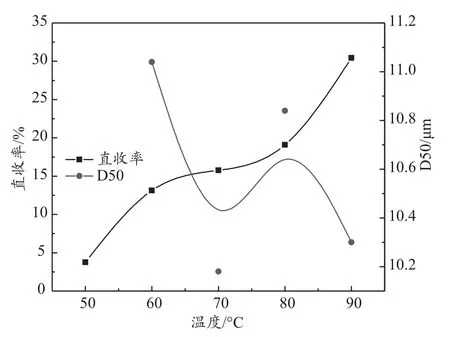

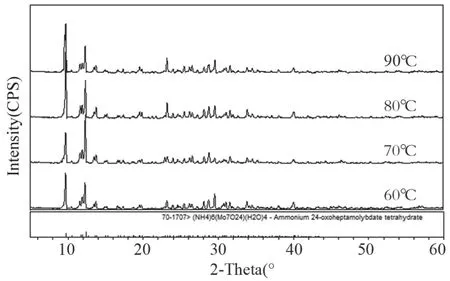

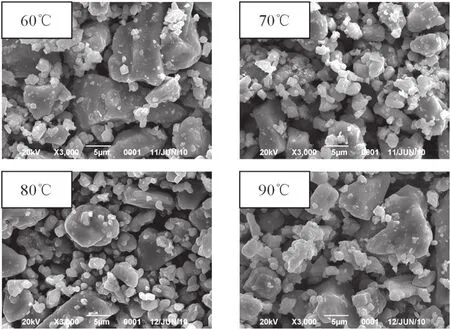

在原料(g)∶水(mL)∶氨水(mL)为1.00∶1.75∶0.55、反应时间为10min、搅拌速度为100r/min、自然冷却6h的条件下,改变反应温度,考察其对直收率的影响,结果如图1所示,并利用X射线衍射仪(XRD)、扫描电子显微镜(SEM)分析其对产品物理性能(物相组成、表面形貌、粒度)的影响,结果如图2、图3所示。

图1 反应温度对直收率与中值粒径D50的影响

图2 不同反应温度产物的XRD

图3 不同反应温度产物的SEM图

图1和图2表明:随着反应温度的升高,产品直收率明显上升。产品的XRD图谱均无杂峰,产物为纯相。这是由于反应温度升高,在相同的时间内,体系反应更彻底,产物更多。同时,温度升高,在相同时间内,水蒸发量明显增大,溶解于母液中的七钼酸铵减少,直收率明显上升,但杂质含量也会上升。

图1和图3表明:产品中值粒径在10.30~11.04μm之间波动,随反应温度的升高基本没有改变,产品粒径分布与颗粒表面形貌随温度升高也基本没有变化。虽然反应温度不同,但反应时间较短,晶体析出时的溶液密度、钼浓度等没有太大差异,因此粒子的中值粒径、粒径分布及表面形貌相差不大。根据不同反应温度产物的SEM图,产物均未出现团聚,颗粒表面形貌完整,颗粒大小较均匀呈片状。因此,综合以上诸因素,选择80℃作为最优反应温度。

4.2.2 反应时间对直收率与物理性能的影响

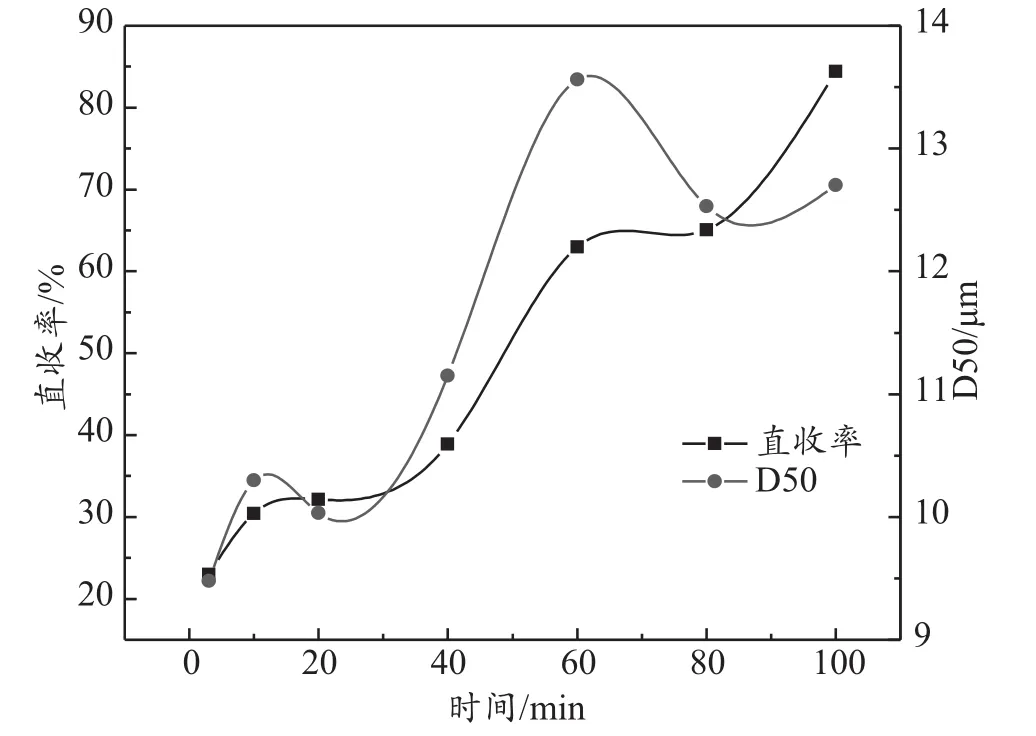

在原料(g)∶水(mL)∶氨水(mL)为1.00∶1.75∶0.55、反应温度为80℃、搅拌速度为100r/min、自然冷却6h的条件下,改变反应时间,考察其对直收率的影响,结果如图4所示,并进行了XRD和SEM分析。

图4 反应时间对直收率与中值粒径D50的影响

根据图4,随着反应时间的延长,产品直收率呈阶梯状上升。但经XRD分析,当反应时间为100min时,产品有明显杂峰即产品含有大量杂质,其他反应时间条件下产品均为纯相。由于反应时间的延长,体系反应更彻底,同时,水蒸发量增大,母液体积减小,因此直收率上升。当反应时间延长至40min时,直收率只有少量上升。当反应时间为60min时,直收率有明显上升,且其直收率与反应时间为80min大致相同。当反应时间为100min时,虽然直收率能达到近85%,但产物基本为杂相二钼酸铵,失去试验意义。

根据图4,产品中值粒径在9.48~13.56μm之间波动,随着反应时间的延长,产品中值粒径没有明显变化,同时经扫描电镜分析,产品粒径分布与晶体形貌也没有明显变化。由于反应体系在高温反应过程中一直维持澄清,反应结束后取出冷却数分钟后才开始有晶体析出,产物均未出现团聚,颗粒大小较均匀呈片状。综合以上诸因素,选择60min作为最优反应时间。

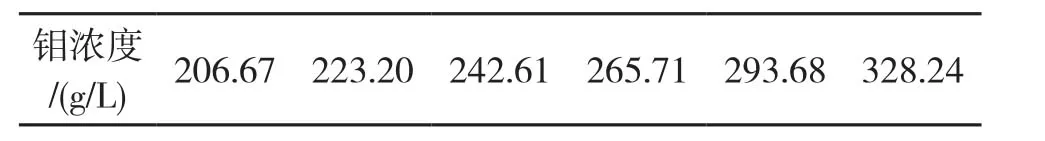

4.2.3 溶液钼浓度对直收率与物理性能的影响

在反应温度为80℃、反应时间为60min、搅拌速度为100r/min、自然冷却6h的条件下,改变溶液钼浓度,如表2所示,考察其对直收率的影响,结果如图5所示,并进行了XRD和SEM分析。

表3 四钼酸铵(g)∶水(mL)∶氨水(mL)比例

表2 溶液中钼浓度条件

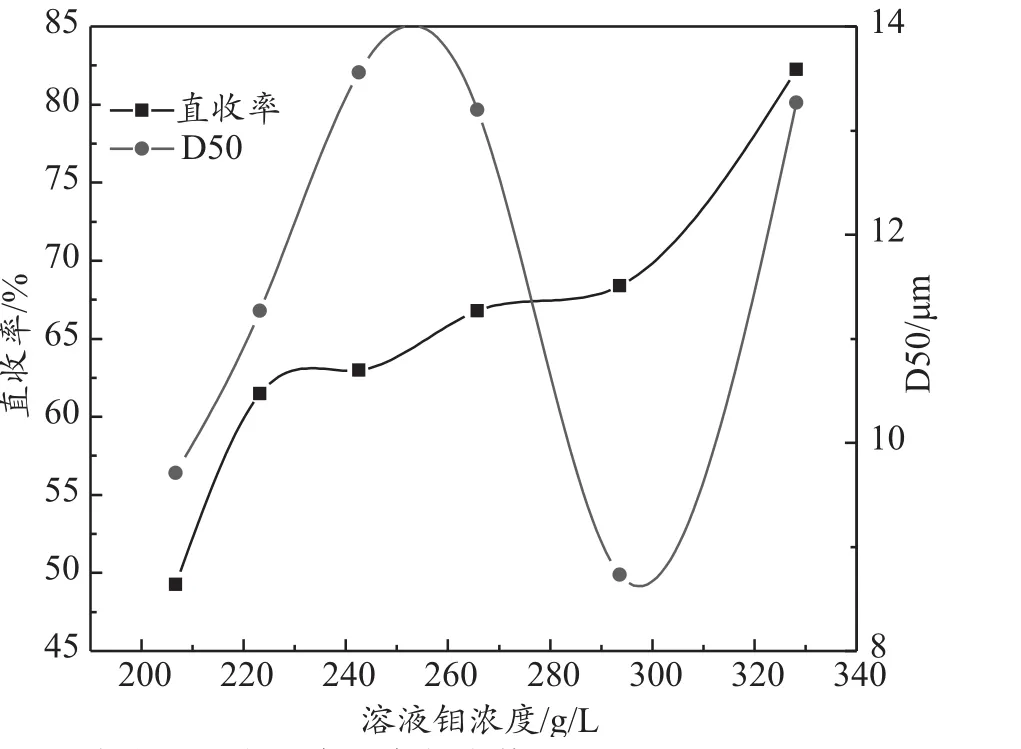

图5 溶液钼浓度对直收率与中值粒径D50的影响

由图5知,随着溶液钼浓度的增大,产品直收率明显上升。但经XRD分析,溶液钼浓度为328.24g/L时,产品有明显杂峰即产品含有大量杂质。溶液钼浓度越小,溶液密度越小,为达到相同的直收率必须增加反应时间,故能耗大。当钼浓度为223.20~293.68g/L,直收率缓慢上升,当钼浓度达到328.24 g/L时,虽然直收率能达到83%左右,但产物基本为杂相二钼酸铵,不符合试验要求。同时,重复试验结果表明:当溶液钼浓度为265.71和293.68 g/L时,所得产物含有微量二钼酸铵杂相。

根据图5和相关分析:随着溶液钼浓度的升高,产品中值粒径在8.73~13.56μm之间波动呈不规律变化,颗粒粒径与粒径分布没有明显改变。反应结束后取出冷却,数分钟后晶体才开始析出,产物未出现团聚,颗粒大小较均匀,颗粒表面形貌完整均呈片状。综合比较,选择溶液钼浓度223.2g/L为最优浓度。

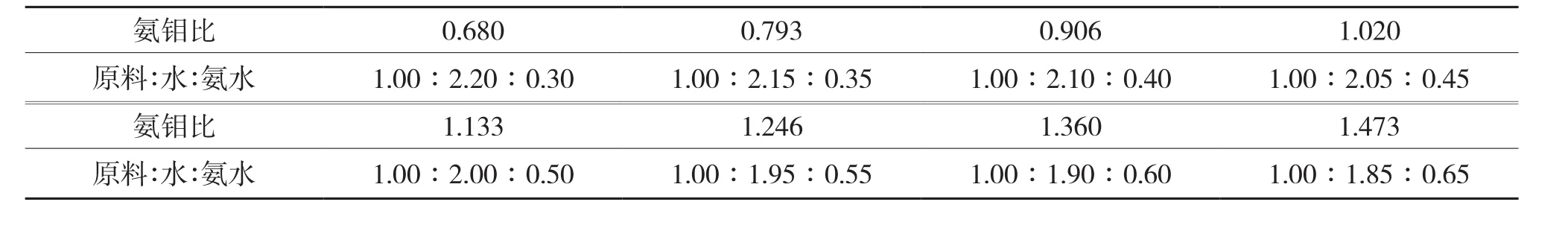

4.2.4 氨钼比对直收率与物理性能的影响

在反应温度为80℃、反应时间为60min、搅拌速度为100r/min、自然冷却6h的条件下,改变氨钼比(摩尔比),考察其对直收率的影响,结果如图6所示,并进行了相关分析。

氨钼比所示的四钼酸铵 (g)∶水 (mL)∶氨水 (mL)比例如表3所示:

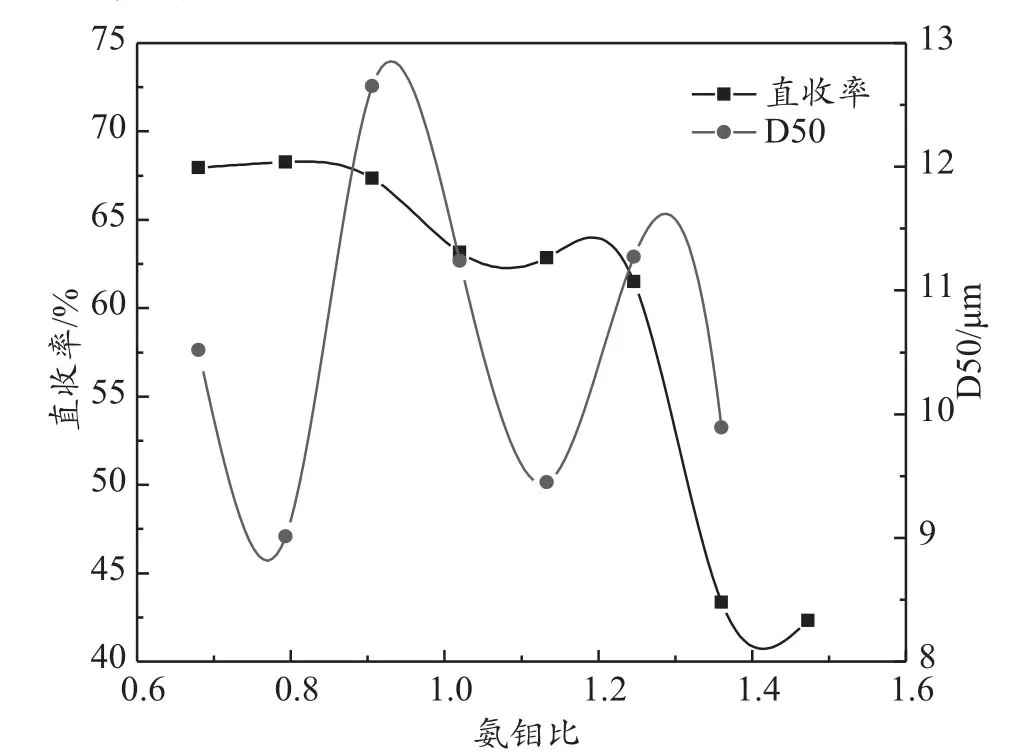

图6 氨钼比对直收率与中值粒径D50的影响

由图6可知,随着氨钼比的增大,产品直收率先缓慢下降,再明显下降。经XRD分析,产品为纯相。随着氨水加入量的增加,溶液pH值增加,氨溶反应更加彻底,但通过蒸氨所得的七钼酸铵反而减少。相反如果氨水加入量过少,氨溶反应不完全,溶液浑浊,所得的七钼酸铵杂质含量升高。

由图6并根据扫描电镜分析:产品中值粒径在9.01~12.65μm之间波动,随着氨钼比的增大,产品中值粒径呈现不规律变化,颗粒粒径与粒径分布没有明显改变。反应结束后取出冷却,数分钟后晶体析出,产物未出现团聚,颗粒大小较均匀,颗粒表面形貌完整均呈片状。通过比较,选择原料:水:氨水比例为1.00∶2.10∶0.40,即氨钼比(摩尔比)0.906为最优。

4.2.5 搅拌速度对直收率与物理性能的影响

在原料(g)∶水(mL)∶氨水(mL)为1.00∶2.10∶0.40、反应温度为80℃、反应时间为60min、自然冷却6h的条件下,改变搅拌速度[6],考察其对直收率的影响,结果如图7所示,并进行了相关分析。

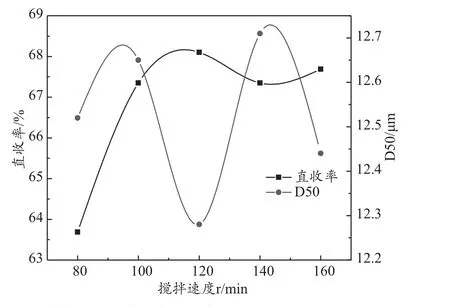

由图7可看出,随着搅拌速度的增大,产品直收率先明显上升,再趋于平稳。经XRD分析,产品为纯相。搅拌能加强氨与水的挥发,提高产品质量,但搅拌速度过大,能耗加大。

由图7并根据扫描电镜分析:产品中值粒径在12.28~12.71μm之间波动,产品中值粒径随搅拌速度的增大基本没有改变,产品粒径分布与表面形貌随搅拌速度的增大也基本没有变化。反应结束后取出冷却,数分钟后晶体析出,产物未出现团聚,颗粒大小较均匀,表面形貌完整均呈片状。综合以上诸因素,选择100r/min为最优搅拌速度。

图7 搅拌速度对直收率与中值粒径D50的影响

4.2.6 机械球磨对直收率与物理性能的影响

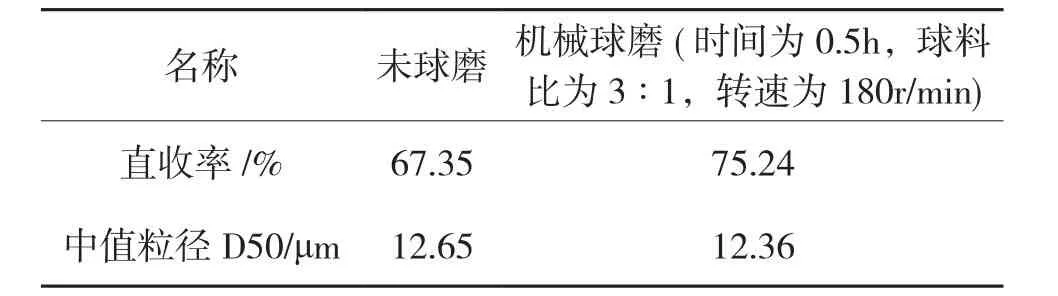

在原料(g)∶水(mL)∶氨水(mL)为1.00∶2.10∶0.40、反应温度为80℃、反应时间为60min、搅拌速度为100r/min、自然冷却6h的条件下,考察机械球磨对直收率的影响,结果如表4所示,并进行了相关分析。

表4 不同球磨条件直收率与中值粒径D50

从表4看出,经机械球磨的原料,直收率有明显上升。分析产品XRD图谱亦无杂峰,产物为纯相。原料经机械球磨(时间为0.5h,球料比为3∶1,转速为180 r/min)后,90%以上的颗粒能过100目筛,颗粒粒度变细,表面自由能增大,提高了表面活性,增强了物质的反应活性。

从表4并根据扫描电镜分析:机械球磨对产品中值粒径、粒径分布与表面形貌没有明显影响。反应结束后取出冷却,数分钟后晶体析出,产物未出现团聚,颗粒大小较均匀,颗粒表面形貌均呈片状。

4.2.7 结晶时pH值对直收率与物理性能的影响

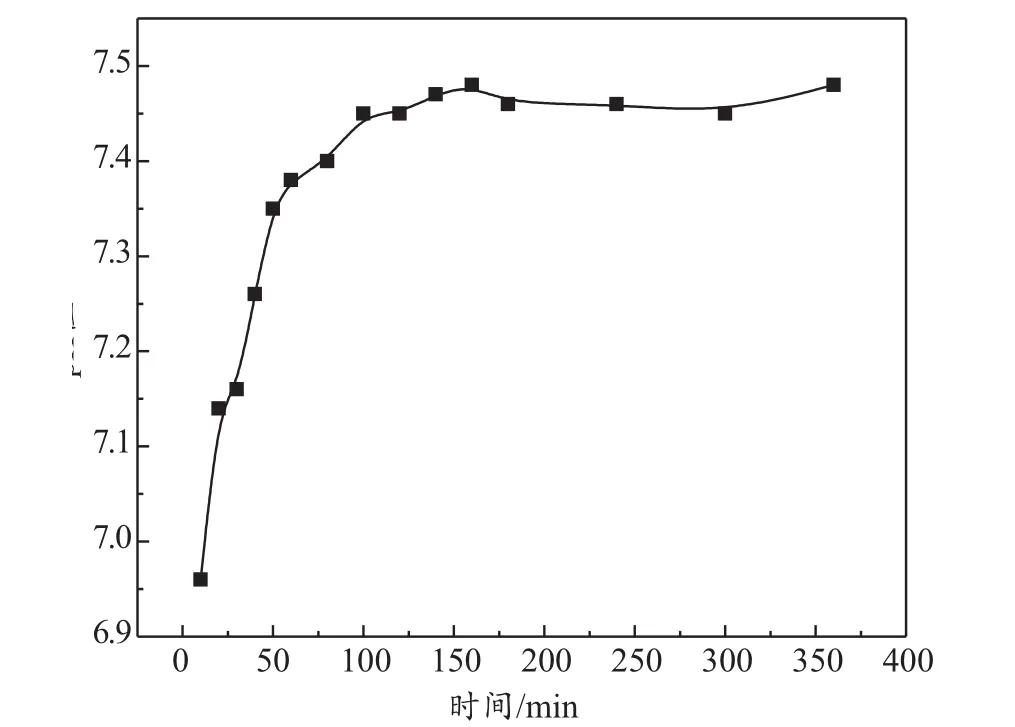

不同试验条件下,结晶时pH值及其变化规律基本一致,即pH值对直收率与产品物理性能没有明显影响。体系在高温反应过程中一直维持澄清,反应结束后取出冷却,数分钟后晶体析出,故以取出冷却开始计时,pH值从7.0左右开始上升再保持相对稳定,维持在7.5左右。

在原料经机械球磨(时间为0.5h,球料比为3∶1,转速为 180 r/min)、原料 (g)∶水 (mL)∶氨水 (mL)为1.00∶2.10∶0.40、反应温度为80℃、反应时间为60min、搅拌速度为100r/min、自然冷却6h的条件下,pH值变化趋势如图8所示。

图8 结晶时pH值变化趋势

图8表明:在120min以内,大量七钼酸铵析出,正钼酸铵与水反应生成七钼酸铵与氨,pH值上升;而在120min~240min以内,只有少量晶体析出,pH值保持相对稳定。

4.3 七钼酸铵制取最优实验研究

50g原料经机械球磨(时间为0.5h、球料比为3:1、转速为180 r/min)后,在最优条件(反应温度为80℃、反应时间为60min、溶液钼浓度为223.20g/L、氨钼比为 0.906 即原料 (g):水 (ml):氨水(ml)为 1.00: 2.10:0.40、搅拌速度为 100r/min、自然冷却6h下进行试验,得到七钼酸铵产品38.58g,直收率达77.16%。同时对其进行ICP-AES分析,结果如表5所示。

表5 七钼酸铵成分表 %

表5表明:七钼酸铵产品钼含量为54.40%,杂质含量低。

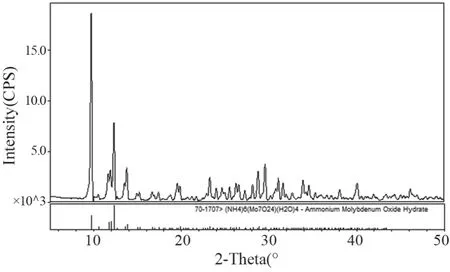

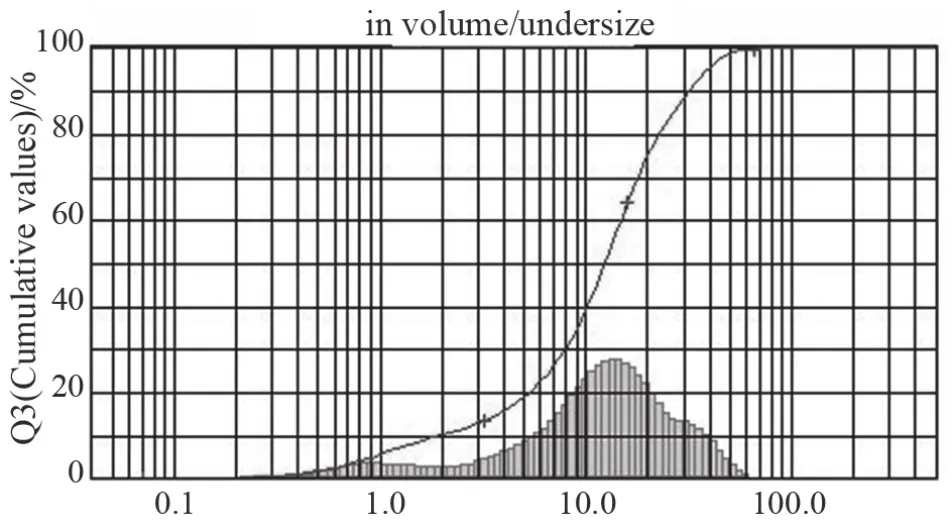

对七钼酸铵产品进行X射线衍射分析,结果如图9所示。粒度分析,结果如图10所示。

图9 七钼酸铵的XRD图谱

图10 七钼酸铵的粒度分布图

图9表明:产品为纯七钼酸铵,无杂质物相。图10表明:七钼酸铵中值粒径为12.36μm,粒径分布较均匀,分布范围较窄。

经松装比重测量,七钼酸铵松装比重为1.14g/cm3。

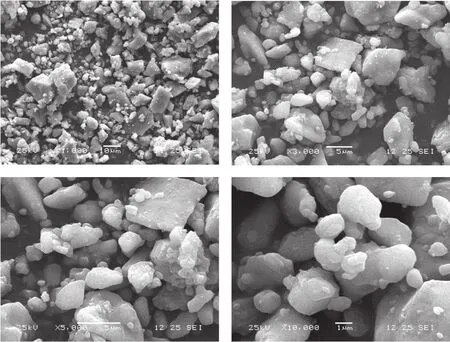

对七钼酸铵产品进行扫描电镜分析,结果如图11所示。

图11 不同放大倍数下七钼酸铵的SEM图

图11表明:粒子呈片状,产物均未出现团聚,表面形貌完整光滑,颗粒大小较均匀。

另外,七钼酸铵结晶过程中,除去其它金属杂质[7]确保产品品质也是重要一环,可根据四钼酸铵原料特点采取有针对性措施在氨溶液中加以解决,这方面内容有待以后做进一步研究。

4.4 钼综合回收实验研究

分离制得七钼酸铵产品后,母液中还含有大量钼酸根离子,通过滴加浓硝酸,钼就会以四钼酸铵为主的多钼酸铵析出,多钼酸铵返回氨溶,达到综合回收钼[8]的目的。本试验研究了终点pH值对钼综合回收率及产物物相的影响。

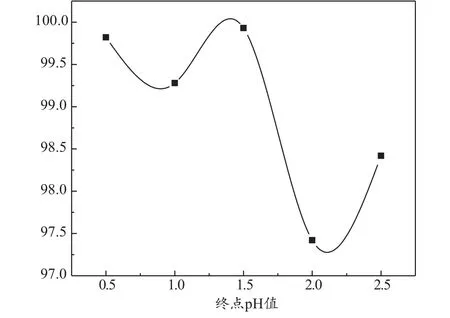

原料经机械球磨(时间为0.5h,球料比为3∶1,转速为180 r/min)后在最优条件(反应温度为80℃、反应时间为60min、溶液钼浓度为223.20g/L、氨钼比为 0.906 即原料 (g)∶水 (mL)∶氨水 (mL)为 1.00∶2.10∶0.40、搅拌速度为 100r/min)下制取七钼酸铵,取其母液进行钼综合回收试验。在温度为50℃、搅拌速度为100r/min的条件下,改变终点pH值,考察其对钼综合回收率的影响,结果如图12所示,并考察其对产物物相的影响。

图12 终点pH值对钼综合回收率的影响

图12表明:当终点pH值在0.5~2.5范围内变化时,钼综合回收率均能达到97%,终点pH值是决定溶液中钼酸根离子沉淀完全与否的关键因素,增加硝酸量能,能提高钼综合回收率,终点pH值为2.5以下时,钼酸根离子已基本反应完全。

经XRD分析:当终点pH值为2.5、2.0或0.5时,XRD图谱杂峰较多,物相不纯;当终点pH为1.0和1.5时,XRD图谱基本无杂峰,组分单一;当终点pH为1.5时,产物XRD图谱与原料XRD图谱基本相近,这样就保证了酸沉产物做为试验原料循环利用的可行性。综合以上诸因素,选择pH=1.5为最优终点,钼综合回收率达99.93%。

另外,根据资料显示,可多次采用套溶[2]法将分离后的母液继续溶解四钼酸铵以节省溶剂消耗并提高钼的回收,但关键是要调整好溶液初始条件,使反应终点条件与氨溶重结晶工序相同,同时,杂质的富集对后续产品品质的影响也需加以考虑。

5 结论

(1)采用联合法制取七钼酸铵产品,纯度较高、杂质较少、表面形貌较好、粒径均匀。对结晶母液进行酸沉,使钼以四钼酸铵为主的多钼酸铵形式析出,多钼酸铵返回氨溶制取七钼酸铵,可达到了循环利用和综合回收钼的目的。

(2)研究表明,针对七钼酸铵制取工艺过程,考察了氨溶温度、氨溶时间、溶液钼浓度、氨钼比(摩尔比)、搅拌速度、机械球磨、结晶pH值等因素对七钼酸铵直收率与物理性能(表面形貌、粒度)的影响,原料经机械球磨后,确定最优条件为:反应温度为80℃、反应时间为60min、溶液钼浓度为223.20g/L、氨钼比为 0.906 即原料 (g)∶水 (mL)∶氨水 (mL)为 1.00∶2.10∶0.40、搅拌速度为 100r/min、冷却结晶pH值保持7~7.5。

(3)在最优条件下试验,直收率达到77.16%,产品为纯七钼酸铵,钼含量为54.4%,杂质含量低,松装比重为1.14g/cm3,中值粒径为12.36μm,粒径分布较均匀,分布范围较窄。产品未出现团聚,表面形貌完整光滑呈片状。七钼酸铵产品品质已达到国标MSA-0牌号标准。

(4)钼综合回收试验表明:确定酸沉最优终点pH值为1.5,钼综合回收率达到99.93%,酸沉产物与原料物相相近,可循环利用。