大跨度巷道不同开挖顺序的数值模拟研究

曹 磊,吕洪旭,刘长武

(1.四川省地质工程勘察院,四川 成都 610072;2.四川大学 水利水电学院,四川 成都 610044)

1 引言

在矿业工程中,随着回采工作面设备的大型化以及开采强度和产量的大幅度提高,为保证矿井通风、运输及大型设备的安装等要求,巷道的跨度越来越大[1],大跨度巷道的开挖与支护问题便成为现实要解决的问题。对大跨度巷道开挖与支护的研究表明,巷道开挖后由于垂直应力的作用,导致两帮应力集中,水平应力重分布后成为顶板岩层的荷载[2-3]。矩形巷道由于巷道开挖后应力转移和破坏导致顶板产生卸压区,故大跨度巷道的开挖采用一次全断面施工时,可能导致顶板岩层大面积跨落,同时巷道两帮及肩角处的应力集中现象[4-5]也会给支护带来困难。因此,本文针对大跨度巷道不同开挖顺序的情况进行数值模拟研究,以探求大跨度巷道合理的施工方法,为支护的设计提供依据。

本文以冀中能源集团葛泉矿东井11912工作面为背景,采用以有限差分法为基础的FLCD3D软件模拟11912工作面切眼开挖的过程,以期对类似大跨度巷道的施工及支护提供理论依据。

2 模型概况与相关参数取值

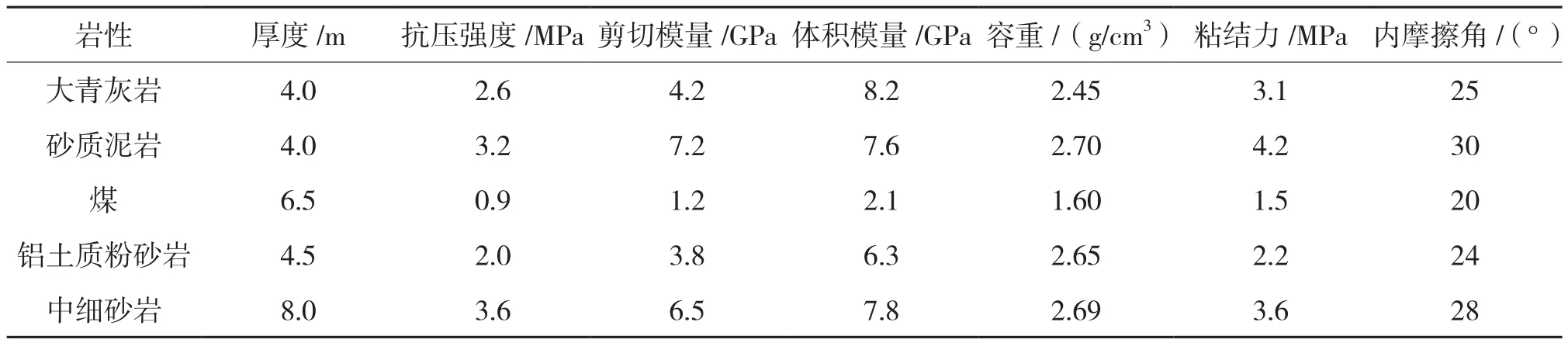

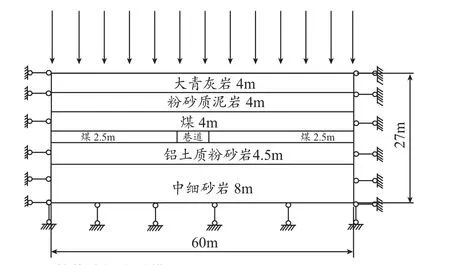

理论分析与实践证明,巷道的开挖仅对巷道周边一定的范围有明显影响,当模型边界到巷道周边的距离为巷道尺寸的3~5倍时[6],由计算区域的大小而引起的计算误差便可以控制在工程允许的范围之内。因此,根据葛泉矿11912工作面实际地质情况,切眼模拟埋深190m,采用摩尔-库伦模型,模拟范围定为长×宽×高=60m×10m×27m。整个模型共生成42000个网格区域和47916个节点。模型顶部为自由边界,上部岩层平均容重取2.4t/m3,荷载大小由上覆岩层的重量确定。左右边界施加固定水平位移的约束,巷道底部施加固定垂直位移的约束。力学模型如图1所示,物理力学参数见表1。

表1 煤岩体物理力学特征

巷道跨度6.3m,计算模型共取2个,一是首次开挖断面2.3m,后扩挖断面4.0m;二是首次开挖断面4.0m,后扩挖断面2.3m。

图1 数值分析力学模型

3 数值模拟研究结果与分析

3.1 不同开挖顺序时的围岩破坏规律

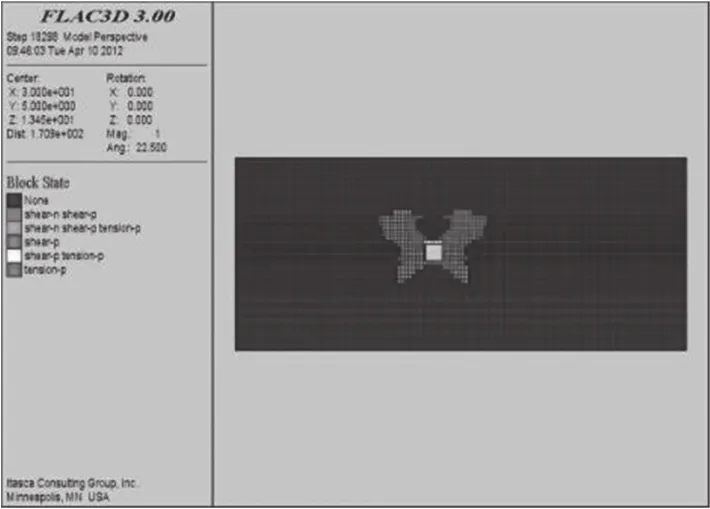

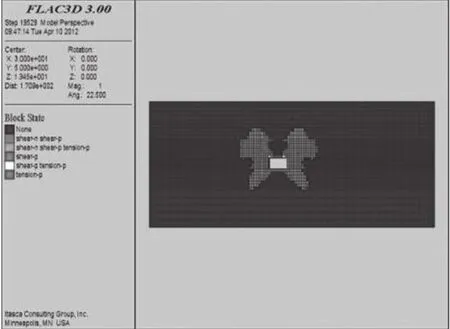

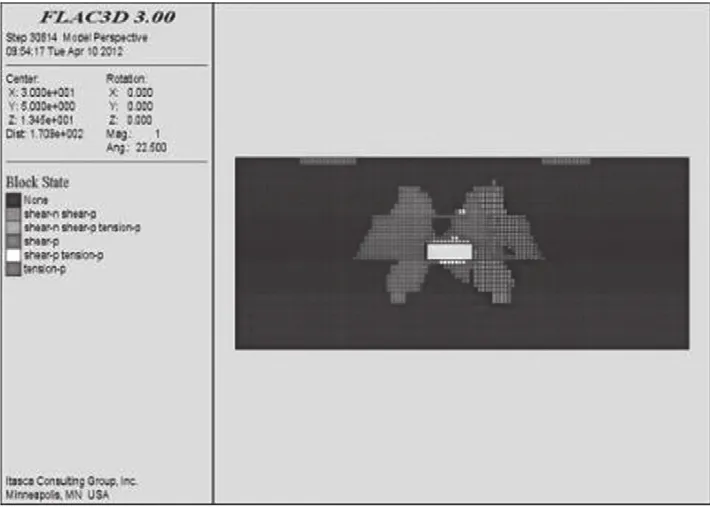

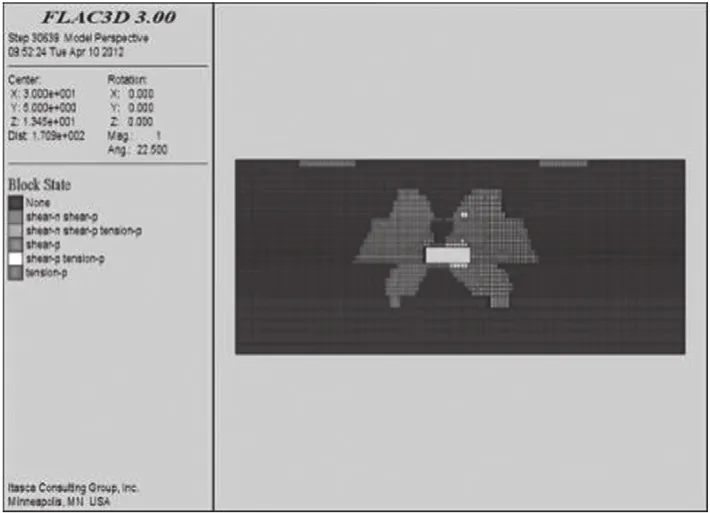

图2、图3、图4、图5分别为不同开挖顺序下的巷道围岩塑性区分布图。

图2 先开挖2.3m塑性区分布图

图3 先开挖4.0m塑性区分布图

图4 扩帮4.0m后塑性区分布图

图5 扩帮2.3m后塑性区分布图

图2和图3比较可见,第一次开挖大断面比第一次开挖小断面时的塑性区范围要大,这是正常的,符合巷道跨度的理论分析,即巷道跨度越大,围岩破坏区越大[7]。当第二次开挖完成后,两种开挖方法塑性区范围差别不大,两种开挖顺序巷道直接顶均发生了破坏,破坏类型表现为剪切破坏和拉伸破坏,先开挖大断面比先开挖小断面时顶板破坏范围较大,两种开挖方法扩帮部分顶板、帮部、底板破坏范围均比先开挖部分要大,两帮煤体破坏均为剪切破坏,塑性区范围相差不大。先开挖大断面时巷道底板塑性破坏区范围略大于先开挖小断面时塑性区破坏范围,巷道直接顶均表现为拉破坏和剪破坏,直接顶以下主要表现为剪破坏。由图4和图5可以看出,上述两种开挖方式,巷道两肩角部位均出现较大范围的围岩破坏区,因此巷道肩角部位应重点进行支护。

3.2 不同开挖顺序时的位移分布规律

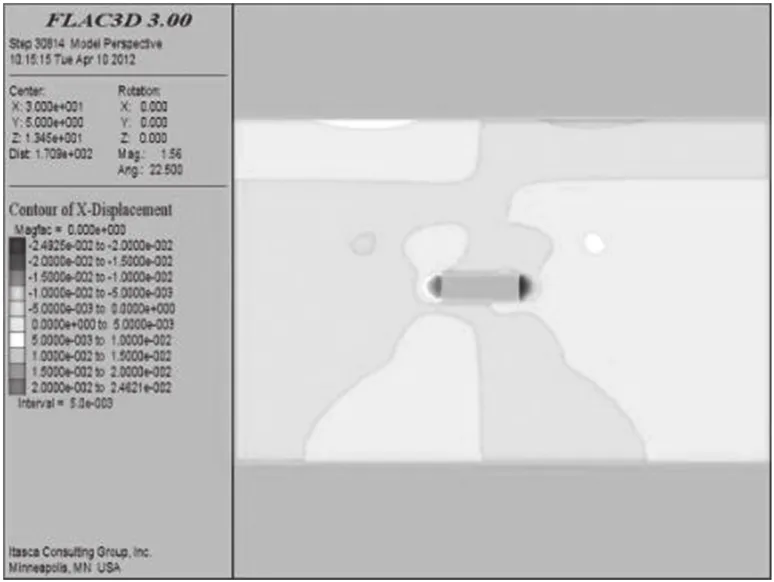

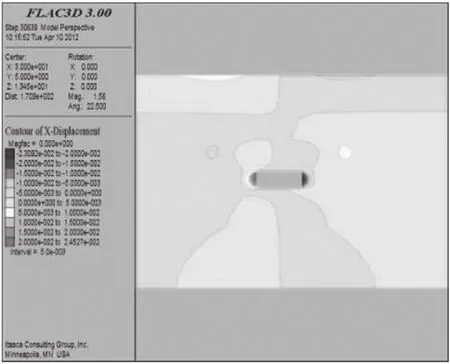

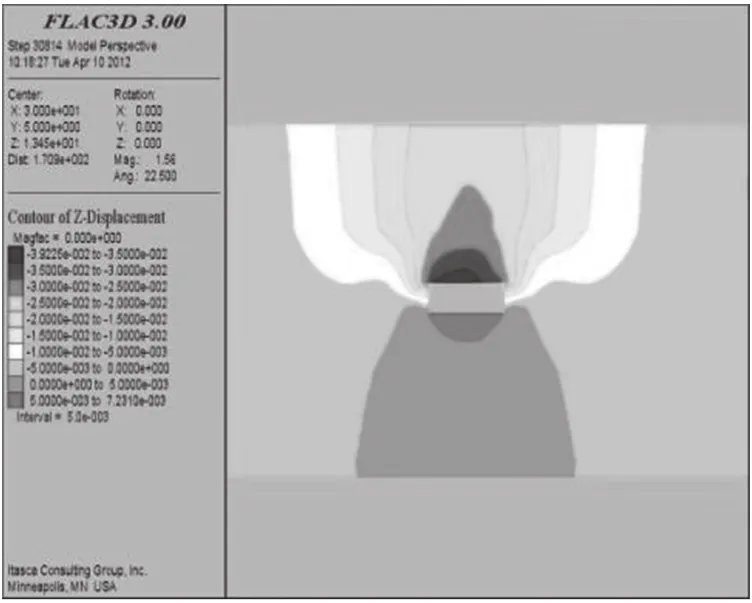

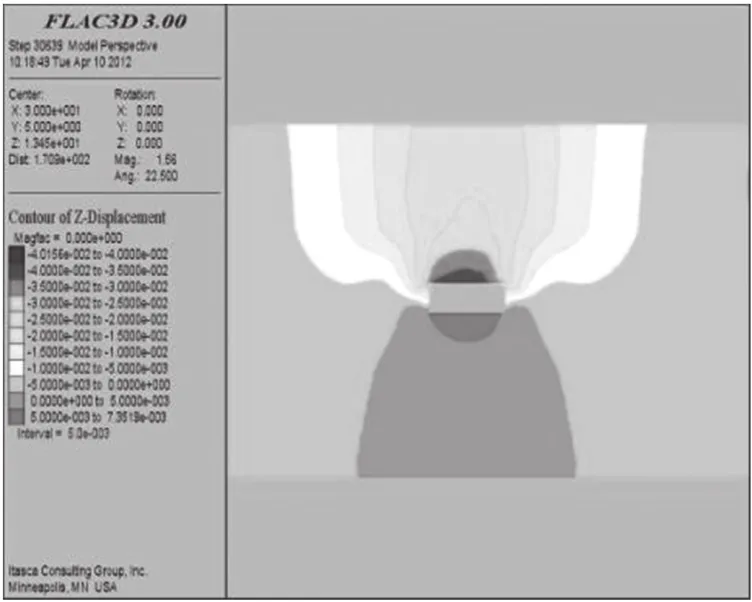

图6、图7、图8、图9为不同开挖顺序时的位移分布云图。

图6和图7可以看出,先开挖小断面时左右两帮最大6水平位移大致相同,均在20~25.0mm之间,先开挖大断面时,巷道左帮水平位移略大于巷道右帮,即先开挖部分巷道左帮最大位移量(24.5mm)大于后开挖部分巷道右帮最大位移量(23.1mm)。先开挖小断面时最大水平位移发生在巷道右帮,而先开挖大断面时最大水平位移发生在巷道左帮。由图8和图9可以看出,两种开挖方法垂直位移主要发生在顶板,表现为顶板下沉。第一种开挖顺序顶板最大下沉位移量(35.0~39.2mm)小于第二种开挖顺序时的顶板最大下沉位移量(40.0~40.1mm),但相差不大。

图6 先开挖小断面时水平位移云图

图7 先开挖大断面时水平位移云图

图8 先开挖小断面时垂直位移云图

图9 先开挖大断面时垂直位移云图

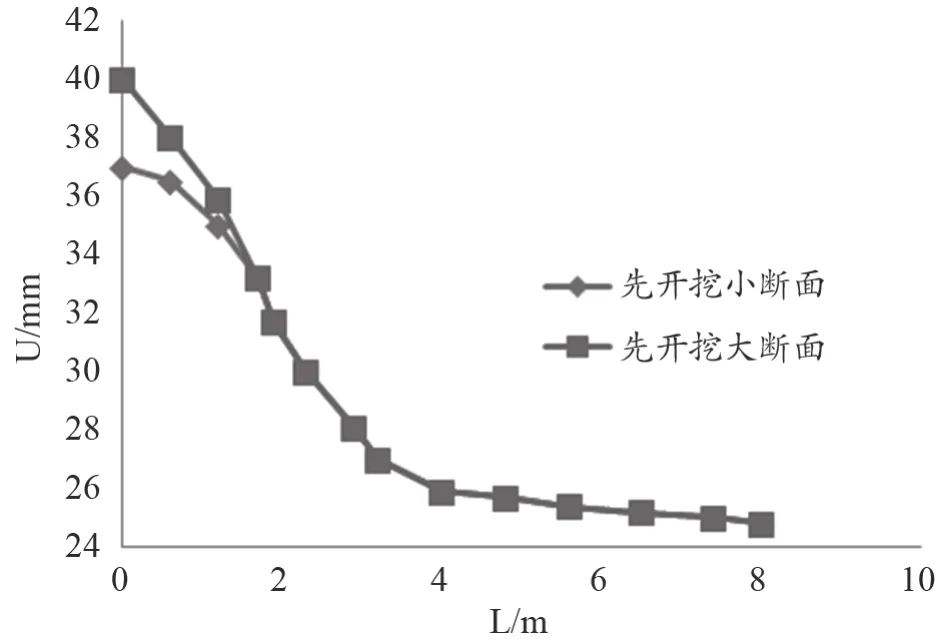

图10为两种开挖顺序顶板中部下沉位移分布,由图可见,先开挖小断面时巷道顶部表面位移量比先开挖大断面时小约7.0%(约3.0mm),向顶板深部发展两种开挖方法引起的位移量逐渐趋于一致,由此可知,两种开挖方法引起的位移差别主要集中在巷道顶部附近。在顶板深部4m处煤与上部岩层交界面,两种开挖顺序引起的顶板位移量曲线斜率均发生明显变化,位移增加率开始变小,表明煤与直接顶在此处发生离层,因此顶板支护应该以顶部煤层为重点。

图10 顶板跨中不同深度位移量对比图

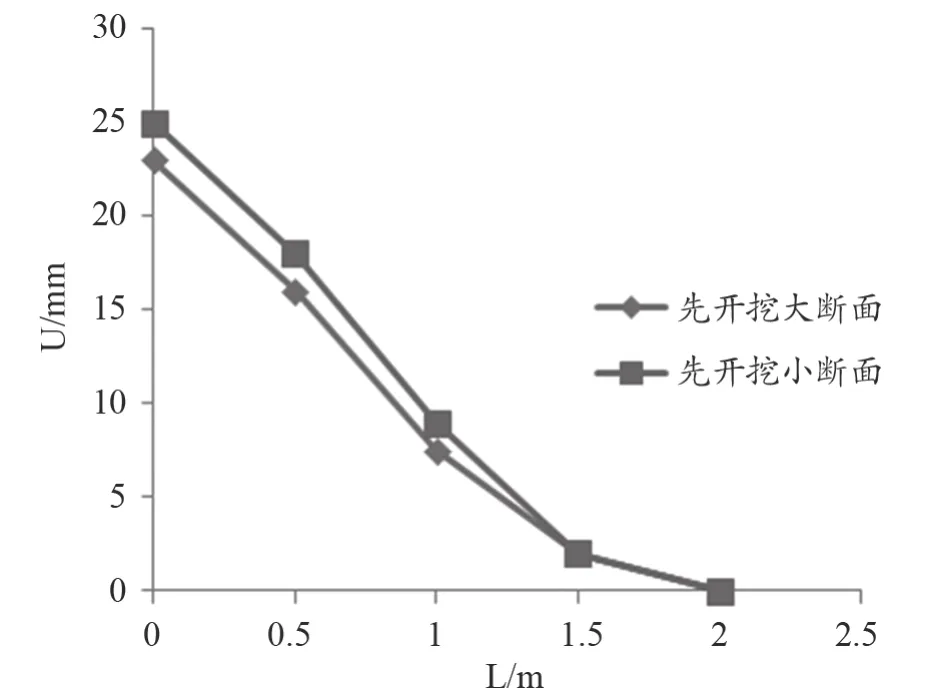

图11 巷道左帮不同深处位移量对比图

图11为两种开挖顺序巷道左帮(先开挖的永久帮)的位移分布,由图中可看出先开挖大断面比先开挖小断面时位移小5%左右(约1.5mm),曲线在2.0m处位移接近于0mm,因此两种开挖顺序巷帮围岩内部位移主要集中在2m范围内。

3.3 不同开挖顺序时的围岩应力分布规律

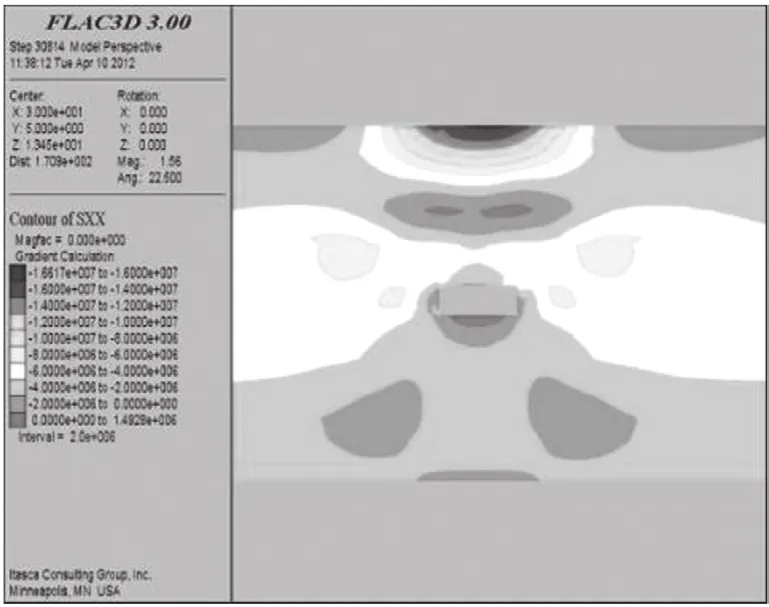

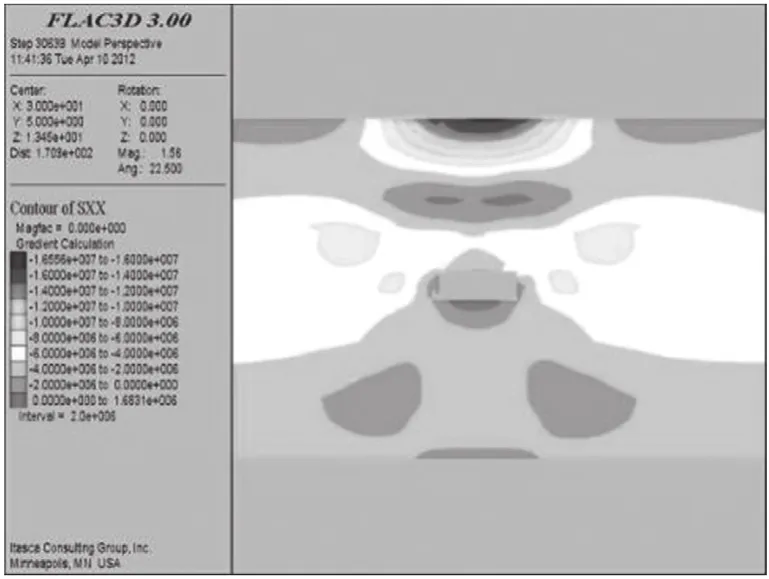

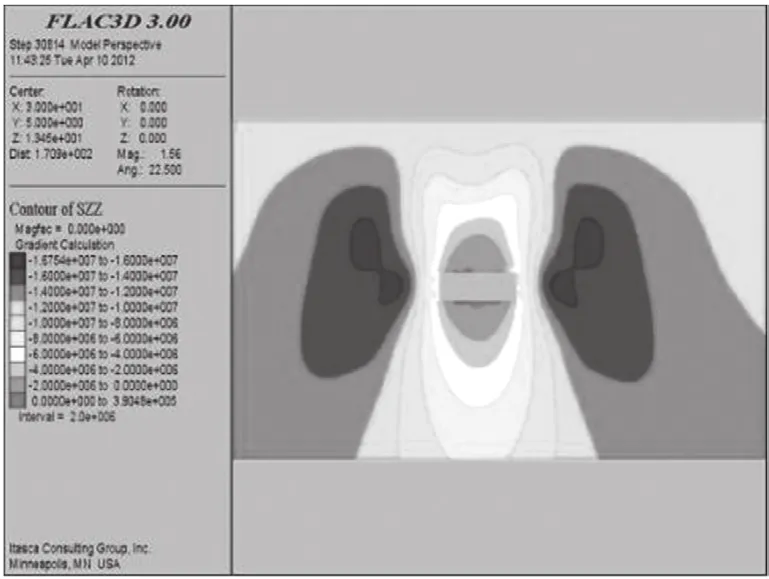

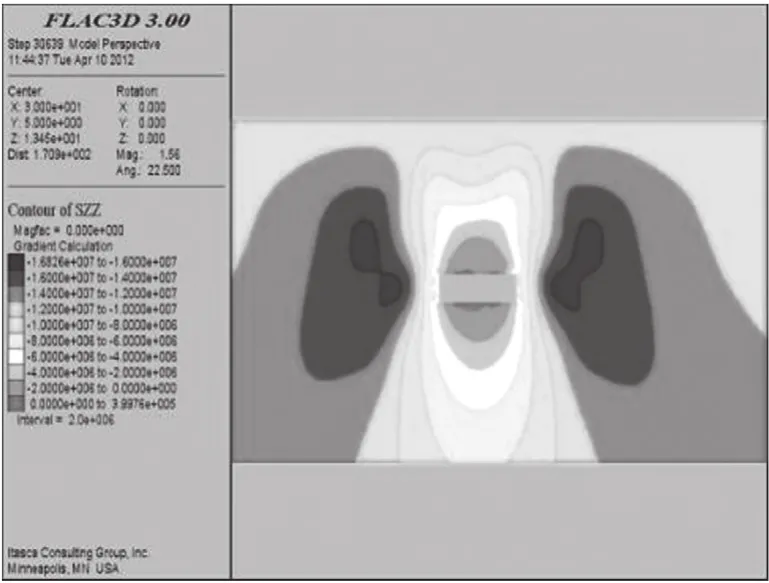

图12、图13、图14、图15为不同开挖顺序时的应力分布云图。从中可以看出,两种开挖方法最大应力值基本相同,巷道顶板和底板均出现拉应力区,巷道两帮均出现压应力区。无论是水平应力还是垂直应力,在巷道顶板和底板区域均表现出应力降低区。先开挖大断面时最大压应力区域比先开挖小断面时大,先开挖大断面时压应力区主要在底板左侧部分,而先开挖小断面时压应力区主要在底板中部,说明两种开挖顺序的第二步开挖对底板压应力的分布有影响。

图12 先开挖小断面时水平应力云图

图13 先开挖大断面时水平应力云图

图14 先开挖小断面时垂直应力云图

图15 先开挖大断面时垂直应力云图

4 葛泉矿11912工作面大跨度切眼施工

4.1 支护参数

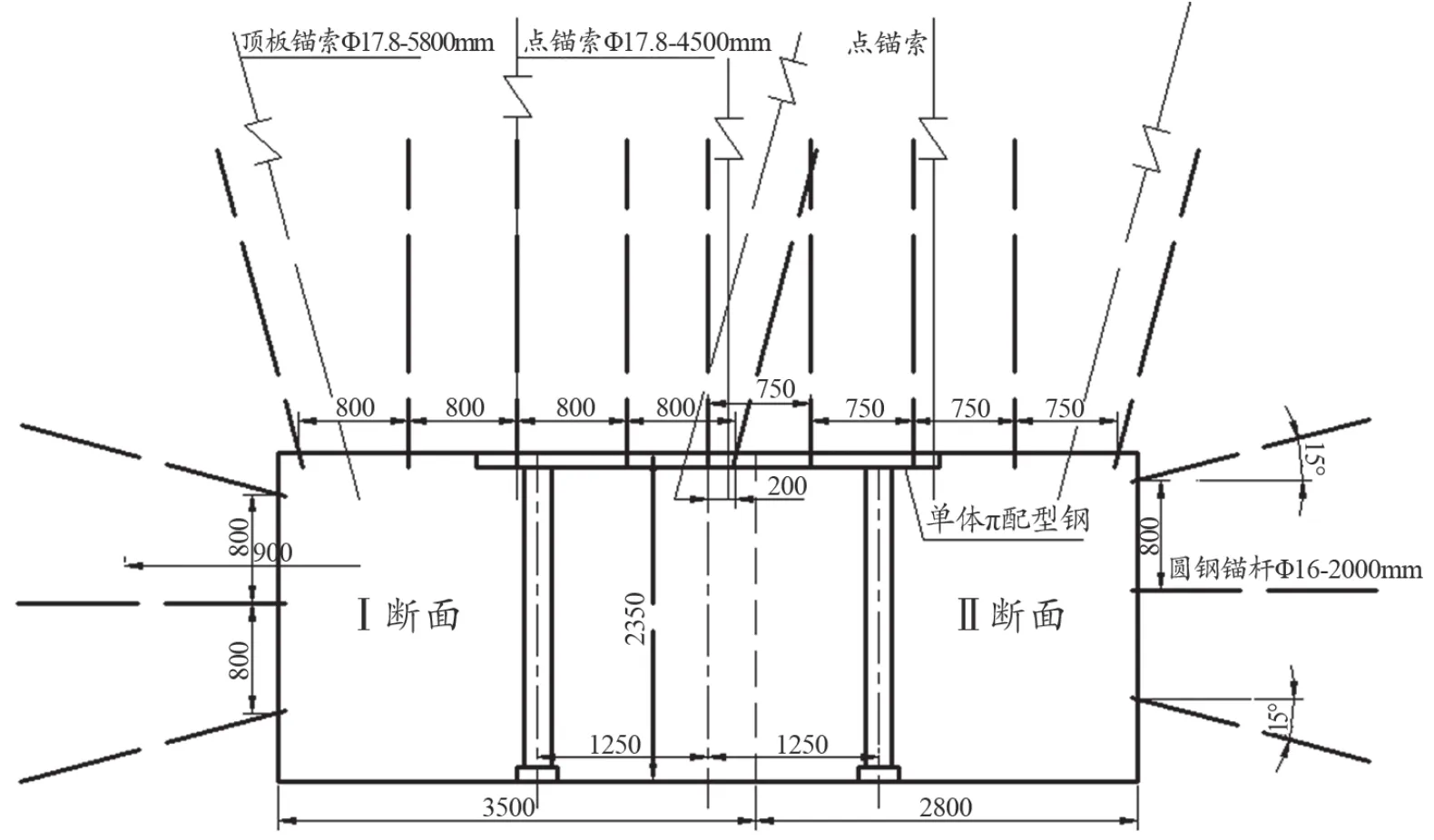

葛泉矿东井11912工作面切眼埋深190m,巷道跨度大、煤层强度低、围岩破碎、裂隙发育,根据葛泉矿实际条件,采用钻爆法施工。依据数值模拟结论,结合11912工作面地质情况,选择先开挖大断面后开挖小断面的施工方法,即先掘进跨度3.8m的巷道,然后再扩帮2.5m至设计断面。考虑到开切眼的实际地质情况,以考虑多种影响因素的极限平衡区深入岩体深度作为大跨度破碎围岩巷道围岩分类指标[8],初始支护设计时对顶板采用“锚带网,锚索联合支护”方式,巷道两帮采用“锚网支护”方式。扩切眼前,距切眼中心线1.25m处,垂直补打一排单体配铰接顶梁,扩切眼后,垂直补打一排单体配 型钢,随扩随打。

图16 开切眼初始支护设计图

4.2 巷道表面位移监测

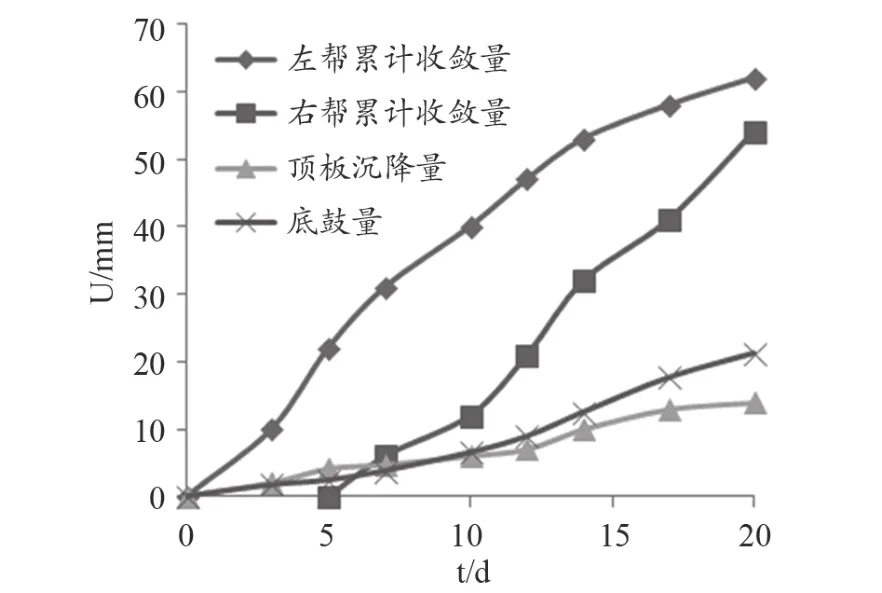

为反馈支护效果,对巷道周边位移进行观测并加以探讨,巷道表面变形观测采用十字布置法。通过对切眼的顶板、底板和两帮的表面位移量进行观测,可以较准确地掌握11912综放工作面巷道的支护形式对围岩变形的控制效果,以判断开挖顺序及支护参数的合理性。工作面切眼巷道表面位移监测历时20天。

图17 开切眼位移量曲线图

最终监测结果如图17所示。可以看出,切眼左帮总位移约62mm,位移速率随着切眼扩帮的进行逐渐减小;切眼右帮在扩帮前位移量为零,随着扩帮的进行,位移量逐渐增大,总位移量约54mm,低于左帮位移量;切眼顶板总位移量约14mm,总位移量较小;切眼底板最终底鼓量约14mm。由以上数据可以看出,切眼左帮、右帮、顶板、底板变形量均较小,在允许的范围之内,且在整个工作面推进期间,均没有发生明显的破坏,支护效果良好。

5 结论

(1)大跨度巷道不同的开挖顺序对巷道围岩破坏区域、应力分布和位移量均有明显的影响,先开挖小断面有利于巷道顶底板的稳定,而先开挖大断面有利于巷道两帮的稳定。

(2)两种开挖顺序均导致巷道上部两肩角处出现较大范围的破坏区,因此在进行支护设计时,应考虑在锚杆支护的基础上采用锚索进行加强支护。

(3)两种开挖顺序均导致巷道顶板和两帮出现较大位移,因此,巷道顶板和两帮中部是巷道维护的重点。

(4)对于大跨度巷道开挖顺序的选择要根据实际情况而定,当埋深较浅且围岩性质较好时应采用先开挖小断面后开挖大断面的施工顺序,以利于顶板稳定,而对于埋深较大且围岩性质较差的情况应选择先开挖大断面后开挖小断面的施工顺序,以利于两帮稳定。