基于STM32微控制器的高频脉宽调制器的设计

,,,

(1.广东工业大学 机电工程学院,广州 510006;2.广州市非传统制造技术及装备重点实验室,广州 510006; 3.佛山市铬维科技有限公司,广东 佛山 528225)

0 引言

电解加工是利用金属在电解液中发生阳极溶解的电化学原理来加工金属材料,具有工具电极无损耗、无宏观切削力、材料以离子形式去除等工艺特点,因而在微型机械零部件、表面功能结构、难加工材料以及薄壁零件的加工制造领域有着“得天独厚”的优势。基于电解加工工艺的特殊性,如何进一步提高加工定域性、减小杂散腐蚀成为这项加工工艺能否广泛运用于精密零部件及微纳米尺度表面功能结构制造领域的关键因素。研究表明,利用高频脉冲电源进行电解加工有利于在间隙内产生与脉冲电流同步的脉冲压力波,加强了对电解液流场的搅拌作用,使得间隙内的流场分布趋于均匀,并改善间隙内散热条件,使得脉冲电解加工的加工间隙大为减小,提高了加工的定域性,故利用高频脉冲电源进行电解加工是提高电解加工精度、减小杂散腐蚀的有效途径[1-2]。

基于高频脉冲电源对频率、占空比稳定调节的要求,研制了一款高频脉宽调制器。它是以32位微型控制器芯片STM32F103RCT6为核心,通过STM32内部的定时器构建脉宽调制模块输出PWM信号经驱动电路生成IGBT控制信号。STM32是基于ARM内核的32位MCU,其内核芯片分为F1和F4系列芯片[3]。STM32F103RCT6内核芯片采用32位高性能ARM Cortex-M3处理器,内置4个通用定时器、2个基本定时器、2个高级定时器,且每个高级及通用定时器带有4个相互独立的通道,内部时钟频率高达72 MHz,硬件资源丰富,完全能满足高频脉宽调制器对芯片硬件资源的开发需求。本课题来源于国家自然科学基金项目,本文对高频脉冲电源的脉宽调制器的设计进行了研究。

1 脉宽调制原理

在电源主电路中,三相380 V/220 V交流输入经大功率整流二极管得到直流电压后,经过滤波电容得到较平滑的直流电压。直流电压经过IGBT全桥逆变后变成交流电[4-5]。脉宽调制是IGBT逆变电路的核心部分,通过ARM输出PWM信号并改变脉冲信号的占空比及频率经驱动电路提升驱动电压后控制逆变电源的输出。IGBT逆变电路中,桥臂IGBT1和IGBT4作为一对,桥臂IGBT2和IGBT3作为一对,成对的两个桥臂同时导通,两对交替各导通180°,故只需两路PWM信号就能控制全桥逆变电路的交替通断。由定时器TIM1的通道CH1、通道CH2产生两路180°互补的脉冲信号PWM1和PWM2来控制桥臂IGBT1和IGBT2的导通与关断。因为成对的两个桥臂是同时导通或关断的,所以定时器TIM1产生的两路互补的脉冲信号PWM1和PWM2同时也能控制桥臂IGBT4和IGBT3的导通与关断[6-7]。

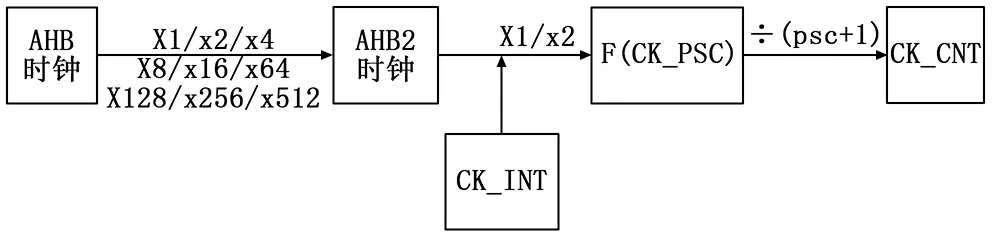

本文提出的脉宽调制方案是通过STM32内置的高级定时器TIM1构建PWM脉冲信号输出模块,改变脉冲信号的占空比及频率并经驱动电路提高驱动电压来控制功率开关管IGBT1~IGBT4的交替通断及通断频率。脉冲信号的输出频率与高级定时器TIM1内部计数器的时钟频率(CK_CNT)及自动重装载值(ARR)有关,分别由定时器TIM1的计数器寄存器(TIM1_CNT)及对应的自动重装载寄存器(TIM1_ARR)控制,时钟频率计算方法如图1所示。

图1 定时器1时钟频率

本文设定定时器1的时钟来源为内部定时器(CK_INT)且从APB2时钟倍频而来。如图1所示,AHB时钟可经过9种分频因子分频后送给APB2时钟使用,除非APB2时钟由AHB时钟1倍频所得,定时器1的时钟(CK_PSC)就等于APB2的时钟,否则定时器1的时钟是APB2时钟的两倍[8-9]。利用式(1)计算定时器1的计数器时钟(CK_CNT)频率。

(1)

f(CK_CNT)为计数器时钟频率;F(CK_PSC)为定时器1的时钟频率;psc为预分频系数;

确定好定时器1的计数器时钟频率及自动重装载值(ARR)后,定时器1的计数器将按设定好的计数频率自动从0计数到自动重装载值,通过设置计数器的时钟频率及自动重装载值控制脉冲信号的输出频率。

定时器1有4个独立的输出通道,通过设置捕获/比较模式寄存器(TIM1_CCMR1)、捕获/比较寄存器1、2(TIM1_CCR1、TIM1_CCR2)等寄存器使定时器1的通道1和通道2输出两路180°互补的脉冲信号,其PWM工作过程如图2所示[10-11]。

图2 PWM脉宽调制工作过程

如图2所示,以定时器1的通道1为例,通过操作定时器1的捕获/比较寄存器1(TIM1_CCR1)设置计数器的比较值(CCR1),同时为了防止两路互补的脉冲信号直接导通,两路输出必需留有死区时间,故通道2的计数器的比较值(CCR2)可设置为ARR减去CCR1。捕获/比较模式寄存器1(TIM1_CCMR1)控制通道1与通道2的输出比较模式,而本文的目的是通过定时器1的通道1和通道2输出两路180°互补的脉冲信号,然后经驱动电路提高驱动电压后控制全桥逆变电路中IGBT管的交替通断,最终达到调节高频脉冲电源输出电压占空比的目的,故可将通道1的输出比较模式设置为当计数器向上计数时,一旦计数器的计数值小于通道1的计数比较值(CCR1)时通道1为有效电平,否则为无效电平;当计数器向下计数时,一旦计数器的计数值大于通道1的计数比较值时通道1为无效电平,否则为有效电平;通道2的输出比较模式的设置方法与通道1的输出比较模式相反。通过操作定时器1的捕获/比较使能寄存器(TIM1_CCER)设定通道1、通道2的输出极性为低电平有效并打开相应通道的输出使能。因为定时器1为高级定时器,所以必须打开主输出使能,开启OC和OCN输出,PWM生产原理如图3所示。

图3 PWM生成原理

如图3所示,定时器1的计数器选择交替地向上和向下计数,通过设定自动重装载值(ARR)、通道1和通道2的计数器比较值(CCR1/CCR2)及对应通道的输出比较模式、输出电平的极性等,使定时器1的通道1、通道2分别输出两路180°互补的脉冲信号[10]。

2 脉宽调制器的软硬件设计

2.1 脉宽调制器的硬件设计

为了实现对脉冲信号的频率及占空比的调节,控制系统采用ST公司的STM32F103RCT6芯片,其芯片内置8个定时器且每个高级定时器及通用定时器均有4个相互独立的捕获/比较通道,定时器的计数器时钟频率最高可达72 MHz,完全可以达到脉冲信号的高频输出以及占空比稳定调节的要求。

计数器的时钟可以由内部时钟(CK_INT)、外部输入(TIx)、外部触发输入(ETR)、内部触发输入(ITRx)提供,本文设定定时器1的计数器时钟由内部时钟提供,最高可达72 MHz,可根据式(2)计算定时器1的通道1、通道2输出的脉冲频率。

(2)

fout为脉冲输出频率;Tclk为定时器的输入时钟频率;arr为自动重装载值;psc为预分频系数;

通过操作时钟配置寄存器(RCC_CFGR)设定定时器的输入时钟频率Tclk为36 MHz,为了保证在调节脉冲信号的输出频率时PWM信号的占空比保持不变,设定自动重装载值(arr)不变,改变预分频系数(psc)的值调节脉冲信号的输出频率。同理可通过修改计数器的计数比较值(CCR1、CCR2)控制两路PWM信号的占空比。

基于STM32研制的脉宽调制器输出的PWM信号为3.3 V的低电压信号,而逆变电路中IGBT管的驱动电压为24 V,故由高频脉宽调制器输出的PWM信号不能直接驱动IGBT管的通断,需要经过驱动电路提高驱动电压后再送IGBT管,进而控制IGBT管的交替通断及通断频率。为了保证高频脉冲电源稳定、可靠地工作,驱动电路需满足开关速度快、抗干扰能力强、输出阻抗低且驱动电压高的要求,鉴于驱动电路的工作特性,多采用TLP250光耦合器驱动IGBT管,驱动电路如图4所示[12]。

图4 驱动电路

TLP250光耦合器内置一个GaAlAs光发射二极管和一个集成光探测器,采用8脚双列封装结构,带光隔离和驱动输出。如图4所示,将高频脉宽调制器输出的PWM信号输入到TLP250光耦合器中,光耦合器外接一个7.5 V的稳压管,当PWM信号向光耦合器的输入引脚(2、3引脚)输入高电平时,光耦合器的输出引脚(6、7引脚)的输出电压被内置的上拉电阻拉高到24 V。此时,外围电路VG引脚的电势为24 V;当PWM信号向光耦合器的输入引脚输入低电平时,光耦合器的输出引脚输出0 V,外围电路VG引脚的电势为0 V。由于外接稳压管的作用,外围电路VE引脚的电势始终为7.5 V,故采用TLP250光耦合器构建的驱动电路其正向导通的阀值电压为+16.5 V,反向关断的阀值电压为-7.5 V,将24 V供电电压转换成IGBT管的驱动电压,从而使PWM信号经驱动电路生成IGBT控制信号,从而达到控制IGBT管交替通断及通断频率的目标。

2.2 脉宽调制器的软件设计

STM32F103RCT6芯片采用ARMv7架构的Cortex-M3内核处理器,其配套的开发工具为MDK5。通过改变自动重装载值、预分频系数、计数器计数比较值及计数器时钟频率调节PWM信号的输出频率及占空比,系统程序设计如图5所示。

图5 系统程序设计流程

本文提出的基于STM32微型控制器的脉宽调制器通过将控制器中GPIOA的PA8、PA9配置为复用功能推挽输出,使其输出两路180°互补的PWM信号,经驱动电路提高驱动电压后送电源主电路的全桥逆变电路控制IGBT管的通断,从而达到调节高频脉冲电源输出频率及占空比的目的。如图5所示,开启定时器1的时钟并使能对应IO口,配置IO口的输出模式及输出速度,通过操作STM32内置的对应寄存器设置计数器的计数模式、通道的输出比较模式及极性并使能对应通道输出,修改自动重装载值(arr)、预分频系数(psc)、计数比较值(CCR1、CCR2)调节两路PWM信号的频率及占空比。

3 实验结果与分析

研究表明,采用脉冲电源进行电解加工改善了极间流场的理化特性,极间流场性质的变化导致加工中极间间隙变小,极大地提高了电解加工精度及加工质量。基于电解加工的特殊工艺需求,设计了一款0~50 kHz连续可调的脉宽调制器用于调节脉冲电源的输出频率及占空比。通过修改自动重装载值(arr)、计数比较值(CCR1、CCR2)调节两路PWM信号的输出频率及占空比,为了留有死区时间防止两路直接导通造成短路,烧坏元器件,需要确保CCR1小于(arr-CCR2)。将STM32的GPIOA中的PA8、PA9设置为复用功能推挽输出并利用示波器采集两个通道的输出波形,测得波形如图6所示。

图6 不同频率的PWM波形

如图6所示,通过设置计数比较值使脉冲信号的占空比保持10%,修改自动重装载值(arr)调节脉冲信号的输出频率。因为脉冲信号输出的是3.3 V电压且占空比为10%,所以电压的理论平均值约为0.33 V,其实际测得的电压平均值为0.353 V,实际测量值与理论计算值相差不大且不同频率下的PWM波形稳定,达到了调节脉冲信号频率的目的。修改计数比较值(CCR_)控制两路PWM信号的占空比,利用示波器采集通道2输出方波的平均电压值,其测量结果如图7所示。

图7 不同占空比下输出的电压均值

如图7所示,通过修改计数比较值调节脉冲信号的占空比,使得通道2脉冲信号的占空比由0逐渐增大到50%,但是为了留有死区时间,一路PWM信号输出的占空比最大只能达到4*%,加上死区时间(50%-4*%),两路输出加起来是100%。随着通道2输出的PWM信号的占空比增大,示波器实时检测到的平均电压逐渐增大且与理论计算值相差不大,精准地调节了脉冲信号的占空比。同时,通过分析测量结果发现:在调节占空比的过程中,脉冲信号能在高频下保证波形不失真,保持以50 kHz的频率稳定地输出PWM信号,验证了该脉宽调制器的可靠性且达到了预定设计目标。

4 结束语

基于高频脉冲电解加工的特殊工艺需求,研制一款0~50 kHz连续可调的高频脉冲电解加工电源,脉宽调制器作为高频脉冲电源的控制部分调节脉冲电源的输出频率及占空比。本文提出采用STM32F103RCT6芯片为核心研制一款频率及占空比连续可调的高频脉宽调制器。通过内置的高级定时器TMI1构建外围电路,通过修改寄存器中的自动重装载值(arr)、计数比较值(CCR_)并将GPIOA的PA8、PA9引脚配置为复用功能推挽输出,输出两路180°互补的脉冲信号经驱动电路提高驱动电压后送脉冲电源主电路的全桥逆变电路控制IGBT管的交替通断及通断频率,达到调节高频脉冲电源输出频率及占空比的目的。

通过分析实验结果发现:1)当计数器的时钟频率一定时,修改自动重装载值(arr)调节PWM信号的输出频率,使STM32F103RCT6芯片的PA8、PA9引脚输出两路180°互补的脉冲信号且脉冲频率在0~50 kHz范围内连续可调;2)通过修改计数比较值(CCR_)精准地控制脉冲信号的占空比且在高频输出下波形不发生失真;3)本文研制的脉宽调制器能有效地调节脉冲信号的占空比且在保证波形不失真的情况下频率在0~50 kHz连续可调,下一步将利用本文研制的脉宽调制器配合驱动电路对脉冲电解加工电源的IGBT管进行高频、高压下的通断实验,实现脉冲电解加工电源的高频、高压输出及占空比的调节。