声波测井模拟电路老化及检测系统研制

,,,,,

(1.中国石油大学 油气资源与探测国家重点实验室, 北京 102249;2.中国石油大学 地球物理与信息工程学院,北京 102249; 3.中国石油集团测井有限公司西南分公司,重庆 400021; 4.中国石油测井有限公司天津分公司,天津 300280)

0 引言

近年来,复杂地质条件的勘探开发促使声波测井,测井技术也得到了快速发展,从基于单极的双发双收测井仪,到基于偶极子的多极子阵列声波测井仪,直到现今的正在研制的阵列化的方位声波测井及三维声波测井仪[1-3]。从测井仪器发展历程可以看出,其发展显著特征是声波测井仪器的探测器逐渐趋于阵列化。阵列化的传感器结构可以获取丰富的地层信息,使井周地质构造的精细描述成为可能。但是阵列化的传感器结构也带了电子系统的阵列化[4-5],特别是处理声波接收传感器输出信号的模拟电路规模大幅增加。偶极阵列声波测井有8个接收站,每个站合成后输出一路模拟信号。三维声波测井仪有8~13个站组成,每个站有8路模拟信号输出,总模拟信号通道数达到64~104个。由于电路规模大幅增加,电子系统已无法与声系分节放置,声波测井仪模拟电路安装于接收声系内部的承压仓内[6]。高温恶劣工作环境、阵列化的传感器、阵列化的电子系统及复杂的安装结构使阵列化声波测井仪声系的故障维护工作变得十分复杂和艰巨。

电子元件的故障概率曲线为浴盆型,早期失效概率远远大于中间使用阶段的失效概率[7-9]。声波测井仪器工作在井下高温恶劣环境中,早期失效概率更高,且电路系统的故障种类也更加繁多。在实践中发现,声波测井模拟电路有些复杂故障与温度密切相关,只有经过一定时间的老化,在一定的温度下才能显现,因此,只有在老化过程中在线监测,才能保证老化效果的可靠性。

为解决上述问题,需要研制一套检测系统实现对阵列化声波测井仪器声系内部模拟电路的老化和在线检测工作,以保证测井仪器的可靠性,降低维护成本。

1 系统总体设计

声波模拟电路的老化及检测策略是:检测系统控制声波模拟电路在工作状态下经过两个周期的高低温循环(从室温按照一定升温梯度加温到最高温度,在此温度下老化一定时间,而后按一定降温梯度降温到室温,之后再按照一定加温梯度加温到最高温度,在此温度下老化一定时间后,按一定降温梯度降温到室温);在老化过程,检测系统给模拟电路提供扫频信号,并采集模拟电路的输出信号,并根据输出信号计算和分析电路的工作状态;检测系统给声波模拟电路供电,并记录供电电压和电流,为状态分析提供依据。

声波测井仪模拟电路老化及检测系统是以基于LabVIEW开发的控制软件为中心,以集信号产生卡、多个数据采集卡于一体的PXI系统为硬件平台[10-12],配以少量的专用硬件来实现的。检测系统总体结构如图1所示。整个系统包括PXI系统、信号衰减电路、辅助控制电路和温控箱。PXI系统包括一个PXI控制器、一个基于PXI总线的低速8通道高精度数据采集卡、一个基于PXI总线的高速8通道高精度数据采集卡和一个基于PXI总线的高精度信号产生卡。PXI控制器为集成CPU、内存、硬盘、PXI总线、以太网、USB和其他IO等为一体的嵌入式控制器,该控制器运行Windows操作系统。PXI控制器插槽数据通讯速度可达2 GB/s,PXI控制器为扩展板卡提供多条共享时钟和同步触发信号,可以灵活实现多扩展卡的同步工作。低速8通道高精度数据采集卡用于待测模拟板供电电压和电流的采集,高速8通道高精度数据采集卡用于待测模拟电路输出信号的采集。高精度信号产生卡用于产生待测模拟电路的输入信号。

待测模拟电路置于温控箱内,温控箱的控制器通过RS485总线与辅助控制电路相连。信号衰减电路用于滤波和程控衰减待测电路输入信号。辅助控制电路用于PXI控制器与温控箱的温控器通讯的总线转换、待测模拟电路输入信号衰减控制、待测模拟电路供电控制和模拟电路供电电压及电流信号的调理。

图1 检测系统总体结构图

2 硬件设计

检测系统的硬件包括两部分,一是PXI系统,该部分由模块化板卡组成;二是与待测模拟电路密切相关的专用辅助电路,该部分需要单独设计。该部分电路包括信号衰减电路和辅助控制电路。

信号产生卡与数字系统紧密相连,输出信号的本底噪声幅度较大,直接用于声波模拟电路高增益检测时会造成模拟电路饱和失真。因此,需要对信号产生卡输出信号进行滤波并衰减。信号衰减电路结构图如图2所示。其主要有带通滤波器、程控衰减器、驱动器和锂电池组构成。带通滤波器为4阶,其上下截止频率分别为80 kHz和100 Hz,带宽远大于待测电声波模拟电路带宽。程控衰减器由精密电路网络和模拟开关组成。衰减电路分为四档,4个电阻阻值分别为19.8 kΩ、19.8 kΩ、10 kΩ和100 Ω。电阻网络带负载能力弱,为驱动多个待测声波模拟通道,电阻网络输出信号经过驱动器后输出。为保证输出信号信噪比,衰减电路由锂电池组供电,并选用低噪声运算放大器。

图2 信号衰减电路结构图

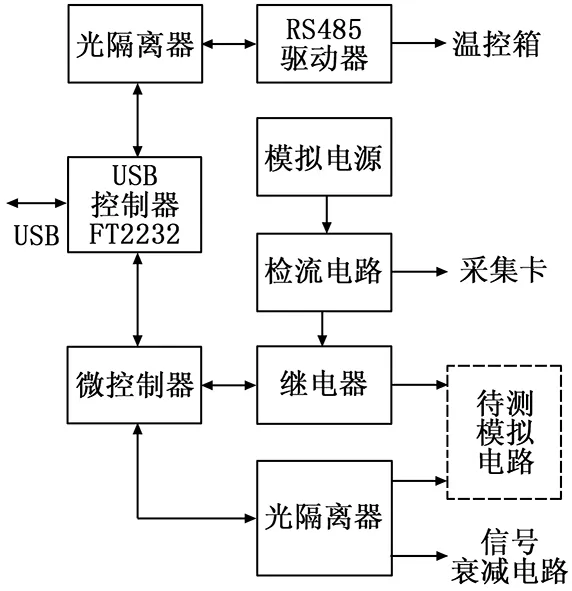

辅助控制电路功能是为待测模拟电路供电并提供增益控制信号、为衰减电路提供衰减控制信号和PXI控制器与温控器通讯。辅助控制电路结构图如图3所示。其主要由USB控制器、RS485驱动器、模拟电源、检流电路、微控制器、继电器和光隔离器等组成。USB控制器采用FT2232芯片,它可以将USB接口转换为两串行接口,其中一个串口经光隔离后与RS485驱动器相连,将双工的串口通讯转换为抗噪性能优良的半双工RS485模式,用于PXI控制器与温控箱的温控器通讯;另一个串口用与微控制器通讯。FT2232在PXI系统中虚拟为两个串口。微控制器采用C8051F020芯片,其根据PXI控制器下发的控制命令控制继电器的通断,实现待测电路供电控制。微控制器并实现衰减电路衰减控制、待测电路增益控制。为降低电源噪声对待测电路测量的影响,为待测电路专门设计了模拟电源,该模拟电源输出电压噪声峰峰值不超过60 μV。检流电路通过精密检流电阻和差分放大器将电流信号转换为电压信号。为降低数字系统噪声对模拟电路的干扰,微控制器对待测电路的增益控制信号和对衰减电路的衰减控制信号均经过光隔离。

图3 辅助控制电路结构图

3 软件设计

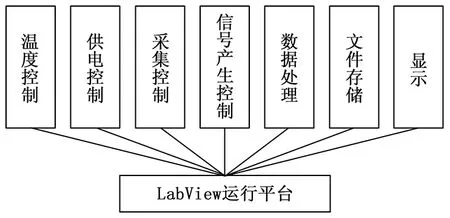

老化及检测系统软件是基于LabVIEW构建。从功能角度划分,检测系统软件主要由温度控制、供电控制、采集控制、信号产生控制、数据处理、文件存储和显示等功能模块组成,其功能结构框图如图4所示。检测系统软件通过基于USB总线的虚拟串口控制温控箱的温度及待测电路的供电,通过PXI总线控制各板卡,产生测量激励信号、采集待测电路输出信号及供电电压和电流信号,并根据采集数据实时计算待测电路的幅频曲线和失真度以及供电电压和电流,从而形成全自动化的老化和在线检测的软件。

图4 系统软件结构图

检测系统软件在具体实现上主要由3个线程组成,分别是温度控制线程、检测线程和供电控制线程,如图5所示。温度控制线程是根据老化策略的要求设置加温曲线,而后通过虚拟串口控制温控箱按设定温度曲线运行。温度控制是分段实现,温度控制线程将整个加温过程分为多个不同温度段,通过虚拟串口设置每段的目标温度和温度梯度,恒温箱的温控器自动调整PID控制参数,实现既定斜率的升降温。供电控制线程是通过虚拟串口控制待测模拟电路的供电,并控制低速采集卡采集待测电路的供电电压信号和供电电流信号,当电流过大后,切断待测电路供电,并停止检测。检测程序启动后,供电控制线程通过虚拟串口向微控制器发送供电命令,微控制器接到命令后控制供电继电器闭合,给待测电路供电,而后供电控制线程控制低速采集卡采集待测电路的供电电压和供电电流信号,并计算供电电压和供电电流,若供电电流正常,则继续下一个电压电流采集和计算循环,若电流值超过所设定警戒值,则下发停止供电命令给微控制器,微控制器控制继电器断开,从而切断待测电路供电。供电控制线程在这3个线程中拥有最高的优先级。

图5 软件控制流程图

检测线程是核心线程,其工作流程如下:1)通过基于USB总线的虚拟串口设置衰减电路的衰减量和待测电路的增益;2)设定信号产生卡产生信号的频率和幅度及同步控制方式,设定高速数据采集卡的采样频率和采样深度及同步控制方式。通过这些设置使信号产生卡和高速数据采集卡共享PXI母板的时钟线和同步线;3)通过PXI总线下发同步触发信号给信号产生卡和数据采集卡,二者同步工作,分别产生既定幅度和频率的正弦信号和并行采集待测电路输出波形;4)计算待测电路输出信号的幅值和失真率,而后根据信号衰减电路的幅频参数和增益参数校正测量结果,并存储和显示。重复1)~4)即可测得待测电路在各个增益下的幅频曲线和失真度。

待测电路输出信号的幅值和失真度反映待测模拟电路状态的关键参数,二者都可以通过由基于拟合和FFT分析的方法计算[13-15]。但是拟合法容易陷入局部极值,而导致较大偏差。FFT分析法要求采样序列为2的指数次方,且为降低栅栏效应引起的误差,需要较长的采集序列。而老化过程持续时间长,且每个温度点要测多个增益和多个频率点,长采集序列会造成检测记录文件会过大。为克服上述问题,本设计采用数字相敏检波算法提取信号的幅度和相位,而后用求得的幅度和相位重构一个正弦信号序列,通过测量信号与重构的正弦序列计算失真度。

根据数字相敏检波原理[16-17],可根据公式(1)和(2)求得信号的实部I和虚部Q:

(1)

(2)

公式(1)和(2)中,A为信号幅度,φ为信号的相位,N为计算序列长度,d(n)为计算序列的第n个数据,ΔT为采样间隔。

通过公式(1)和(2)可以计算出待测信号在给定频率的幅度和相位,则失真度由式(3)计算。

(3)

本文所采用的幅度和失真度计算方法所需采集数据量小,计算量小,在信号幅度和失真计算过程中关键是相敏检波算法。数字相敏检波算法源于傅立叶变换,为保证相敏检波算法的计算精度,要求采样序列包含整数个信号周期。本设计中,设置信号产生卡和数据采集卡共享PXI插槽的同一时钟,采样频率严格设置为信号频率的50倍,且采样长度是50的整数倍,以保证幅值和失真度求取的准确。

4 实验结果与分析

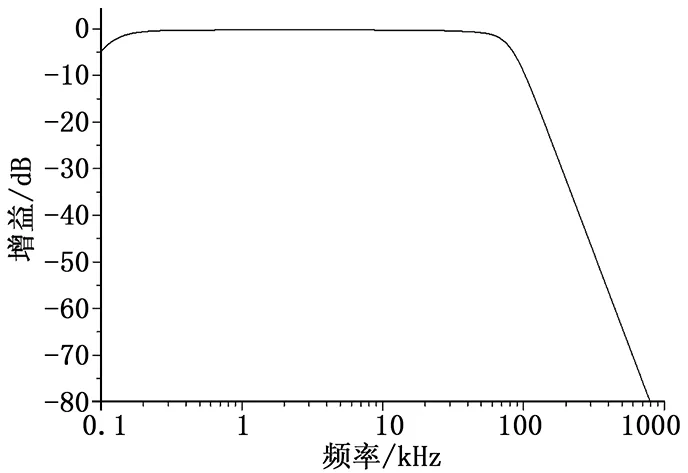

根据高速采集卡采集数据计算所得的待测电路幅频响应曲线包含了衰减电路的影响,虽然衰减电路中滤波器的带宽远大于待测电路的带宽,但是其对待测电路幅频响应测量的影响仍不能忽视。为校正滤波器的影响,采用HP4192A的相对幅度测量功能测量了信号衰减电路中滤波器的幅频响应。测量结果如图6所示,由于HP4192A相对幅度测量功能的最低频率为100 Hz,所以,衰减电路的幅频曲线也从100 Hz开始。可以看出衰减电路的滤波器上下截止频率为79 kHz和105 Hz,与所设计的上下截频率接近,符合设计要求。从图中可以看出,滤波器在频带内平坦度良好。该数据作为校正参数,用于校正衰减电路滤波器的幅频响应对测量结果的影响。

图6 采集波形和幅频曲线

信号衰减电路中的衰减电阻为千分之一的金属膜电阻,为提高衰减精度,实际焊接电阻为从千分之一电阻中筛选而来。虽然衰减电阻经过了筛选,但是实际衰减值与理论值仍然存在一定的误差。为提高测量精度,采用KEITHLEY2002测量了不同衰减档时的输出电压值和输入电压值,二者相除得到不同衰减档下的衰减值,如表1所示。从表中可以看出,经过筛选的电阻组成的衰减电路的衰减值与理论值误差很小,最大相对误差为6.24e-4%,保证了检测系统的测量精度。

表1 衰减电路衰减表

通过对衰减电路带宽和各衰减档衰减量的测量,建立了测量系统的校正参数,实现了待测电路幅频特性的高精度测量。所研制声波模拟电路老化及检测系统已完成两支三维声波测井仪模拟电路的全自动老化及在线检测。三维声波测井仪模拟电路的老化及检测是以一个接收站的8个模拟通道为单位,老化和检测过程中三维声波测井仪的模拟电路置于温控箱内,其它电路均置于温控箱外,输入信号和输出信号均通过耐高温同轴电缆连接,正负供电通过双绞屏蔽线引入。老化及检测过程为两个低高温循环,具体过程如下:1)检测系统软件下发供电命令,给待测电路供电;2)控制恒温箱以2.5℃/min的升温速度加温到最高老化温度175℃(地温梯度平均为3℃/100 m,测井施工中测井仪器最高下放速度一般不超过4 500 m/h,则仪器的温升速度为2.25℃/min,检测中,为提高老化强度将升温梯度提高10%,则约为2.5℃/min);3)在175℃下,待测电路工作4小时,检测系统连续检测待测电路工作状态,并记录检测数据;4)控制恒温箱以1.25℃/min的降温速度降温到35℃;5)在35℃下工作0.5小时;6)重复步骤(2)~(5);7)停止供电,并生成检测异常报告。

图7为方位声波测井仪器一个接收站的8个通道模拟电路在175℃时的波形图和幅频曲线。上图为当前采集的波形,下图为根据扫频数据计算和校正后得到的幅频曲线,频率范围为200 Hz~40 kHz,步进200 Hz,可以看到这8个通道的声波模拟处理电路工作正常,且一致性良好。

图7 采集波形和幅频曲线

模拟电路经过该检测系统检测后的两支三维声波测井仪已经在华北油田和长庆油田顺利完成多口井的现场测试,记录的最高井底温度为168℃,两支仪器的模拟电路部分均未出现异常。

5 结束语

声波模拟电路老化及检测系统的硬件系统以PXI系统为硬件平台,扩展相关的辅助专用硬件实现。系统控制软件以LabVIEW为中心,开发了控制及数据处理软件,实现了声波测井模拟电路的全自动老化和在线检测。在数据处理过程中以数字相敏检波算法代替拟合算法来计算失真度,降低了采样长度,简化了计算复杂度,提高了计算的准确性。

借助于虚拟仪器的软件硬件平台,结合相关辅助专业硬件,使所开发系统具有良好的稳定性和可扩展性。通过实测证明了系统工作的稳定性,极大提高了阵列化声波测井仪器模拟电路老化和检测的效率,为新型高端声波测井仪器和现行声波测井仪器的可靠性提供了保障。