芜湖长江公铁大桥钢梁制造技术

刘志雄, 石立鹏

(中铁山桥集团有限公司, 河北 秦皇岛 066205)

1 工程概述

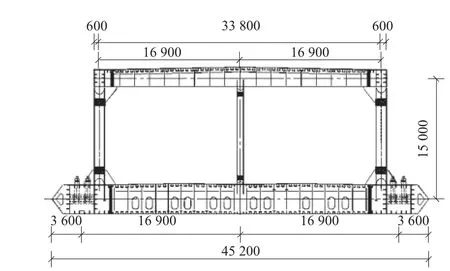

芜湖长江公铁大桥为双塔双索面高低塔钢箱钢桁组合梁斜拉桥,其跨度布置为:(99.3+238+588+224+85.3)m,两桁三角型桁架,桥面采用双层设计,上层为8车道公路,下层为四线铁路。上层桁距33.8 m,下层桁距为38 m。主梁上层为板桁结合,下层为钢箱结合钢桁梁。钢梁采用Q500qE、Q420qE、Q370qE三种材质[1]。大桥效果图及横截面图分别见图1、图2。

图1 芜湖长江公铁大桥效果图

图2 芜湖长江公铁大桥横截面mm

2 结构特点及难点分析

2.1 结构特点

2.1.1 新结构

芜湖长江公铁大桥为双塔四索面高低塔钢箱钢桁组合梁斜拉桥,集栓焊梁桥结构、箱桁结构、板桁结构于一体且双索斜拉锚固于下弦杆内。结构新颖、壮观,钢箱钢桁组合、两桁承重结构,超宽钢桥面,展现了其独特结构形式[2]。

1)斜拉索下锚固点设置于下弦杆内,使得下弦杆超宽、超重,箱形三腹板结构,且节点板与腹板非一体,节点板、腹板被顶板分离。

2)主桥钢箱钢桁组合结构且采用两桁设计,使桥面在桁梁桥中属超宽桥面。

3)本桥由于采用双索,单根钢锚梁设置4个锚固点、四腹板结构,腹板两端均设有螺栓孔。

4)最大下弦杆高6 000 mm、宽5 250 mm、重约160 t。杆件宽度、重量都创造了国内栓焊梁弦杆之最。

2.1.2 新材料

铁路桥面受力大位置采用高强度桥梁钢Q500qE新钢种,国内大型桥梁制造应用第二例。Q500qE钢板应用于钢桥还处于科研阶段。新高强钢及其匹配焊接工艺的应用,表明我国铁路桥梁建造又提升到一个新的水平。

2.2 制造难点

1)芜湖长江公铁大桥下弦杆内设置钢锚箱,截面超宽、杆件超重,杆件翻身困难。弦杆之间连接少栓、多焊,不同连接形式对零件及单元制作提出不同预留量要求。同时保证栓孔连接精度、确保锚点位置、锚管角度精度等多方精度要求使得制造难度大大增加。

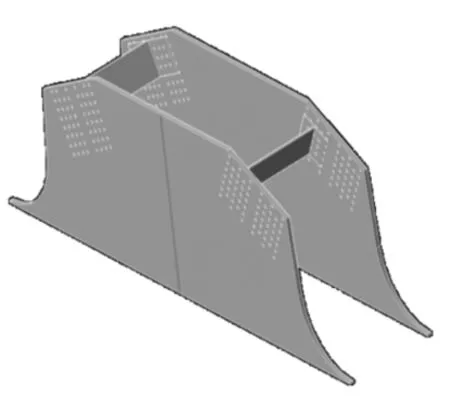

2)钢锚梁采用4腹板箱形结构,内设4个锚头,锚梁宽度达到4 m,因四腹板结构使得锚梁出孔只能采用先孔法。

3)本桥采用两桁结构的超宽桥面,使得桥面横梁制造难度大大增加,横梁长度达到33 m,造成横梁程切、焊接易变形、预拱度量不易设置。

4)采用的Q500qE新钢种,其对接头强度限制超强和高韧性的要求,是目前钢桥制造中最高焊接接头评定标准。需要匹配新型高强度、高韧性焊接材料,需要克服高强钢焊接的环境影响等难关,焊接难度非常大。

3 制造方案

芜湖长江公铁大桥的杆件截面为箱形(含单箱双室、单箱三室)、工形、T形。杆件制造方案:

1)钢板在下料前,用赶板机赶平,消除钢板内应力,防止钢板因弯曲、翘曲因素影响切割质量。

2)杆件组装在胎型或平台上进行,半成品加工中钻孔的板件或单元件以孔定位组装,采用定位工装组对,并划线验证。

3)超宽桁距的钢箱桥面,顶底板均为U肋板单元,使得30多米的横隔板上下开有大量槽口,为确保U肋与槽口的顺利组装,将隔板分为三段拼装完后接长。

4)钻孔方案:上弦、腹杆等使用龙门数控钻孔,在完成杆件组焊修并检验合格后方可钻孔;对于超出龙门数控机床钻孔能力范围的杆件,如:超高、超宽、超重的下弦杆、钢锚梁采用板件、单元件先钻孔后胎型定位组装的工艺。

5)桥面整体拼装采用连续匹配拼装。

4 典型杆件及钢锚梁制作简述

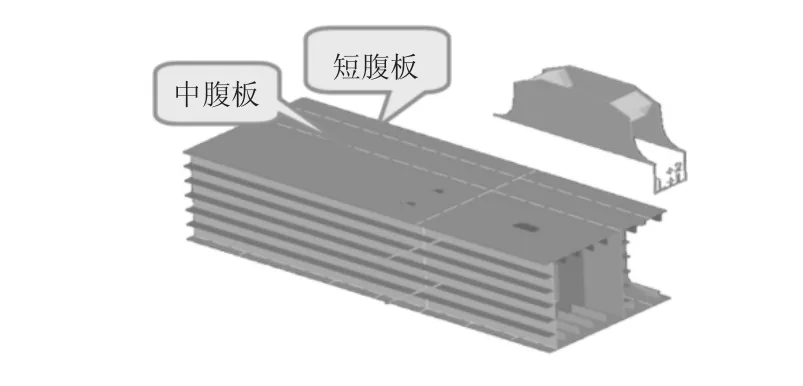

主桁杆件以及钢锚梁作为全桥的重要受力构件,其制造精度对保证全桥几何尺寸、线形、连接关系起至关重要的作用。下面仅对钢锚梁(见图4)及典型下弦杆(见图3)、桥面块体(图见5)进行工艺流程简述。常规箱形、工形、T形横梁杆件制作工艺已得到广泛应用,不再赘述。

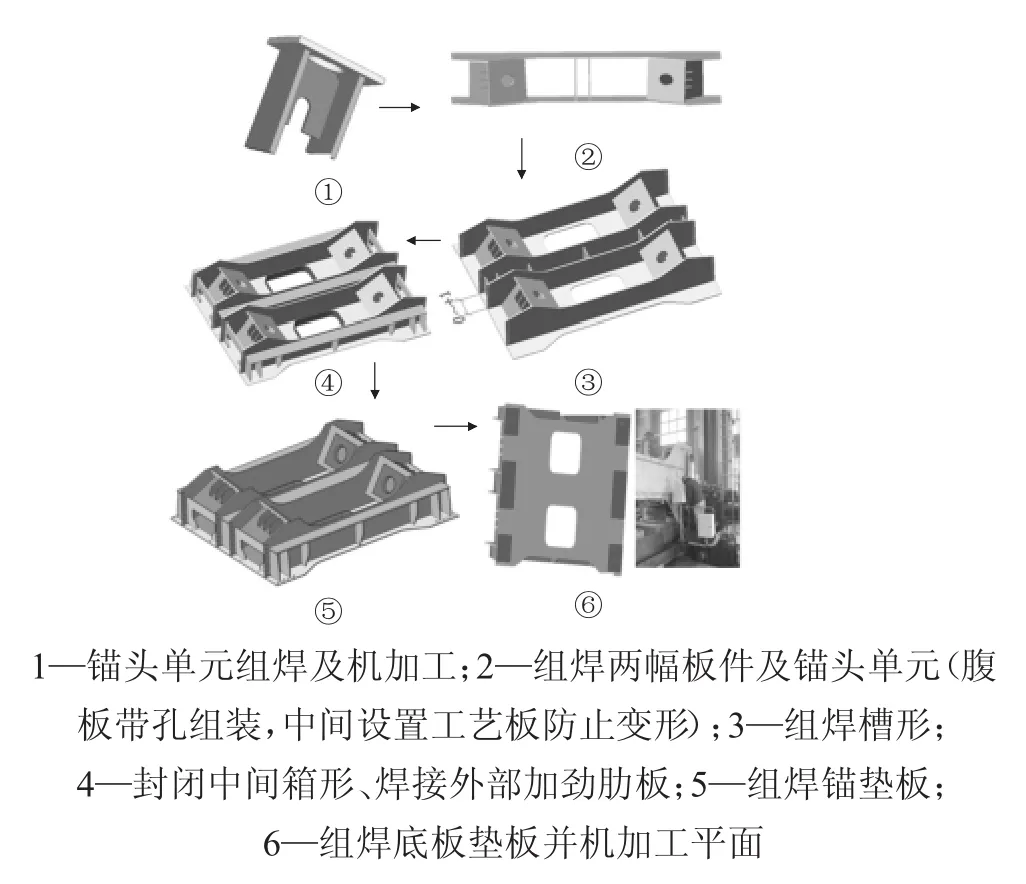

4.1 锚箱下弦杆制作(图3)

图3 锚箱下弦杆制作流程图

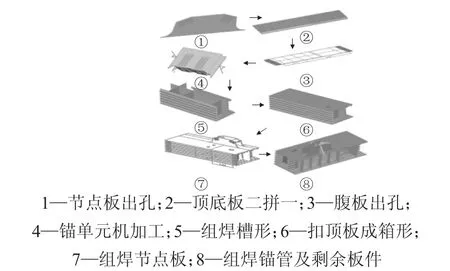

4.2 钢锚梁制作(图4)

图4 钢锚梁制作流程图

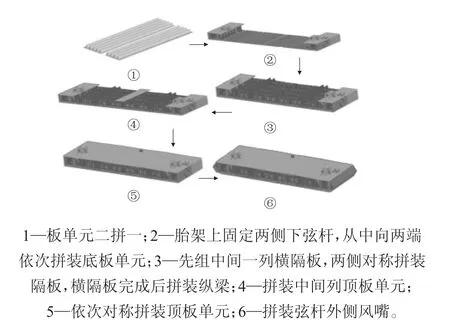

4.3 桥面整体拼装(图5)

图5 钢锚梁制作流程图

5 工艺要点

5.1 建立基准

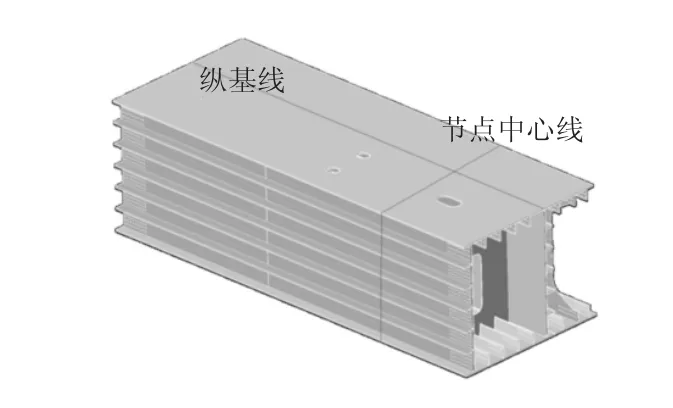

制作基准线对杆件制造精度起重要作用,特别是下弦杆件超宽、超最高,超出数控机床钻孔能力,只能立体划线以孔定位组焊。基准线由水平中心线、横向基准线及纵向中心线组成。见图6。

图6 下弦基线

确定基准线后,接料、组板单元、组箱体、钻孔均在保证基准线的前提下进行。弦杆的水平中心线即箱体的水平围线,横向基准应该是节点板垂直中心线,为便于操作,可以将其平移至节点板端部[3]。

5.2 半成品件控制

5.2.1 下料

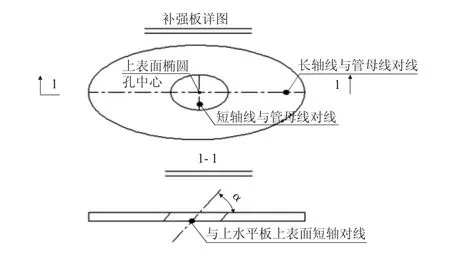

形状不规则板件利用数控程切保证其尺寸精度,含穿索管椭圆孔的板件程切前尤为注意,首先划线并留样冲备后续组装、检测用,方可程切。如图7所示以补强板椭圆孔示例。

图7 补强板椭圆孔及样冲

5.2.2 接料

弦杆竖板单元接料要保证焊接边直线度。竖板单元一般由节点板段及竖板平直段接成,接料前线划线,利用中心线、焊接边检测各项定位尺寸。下弦杆件顶底板因超宽,需要进行二拼一,二拼一根据横纵基线控制两端宽度,并利用斜方尺寸进行复验,合格后进行后续工序。

5.2.3 板件出孔

下弦节点板采用先孔法,节点板长6 m、宽3 m,超大尺寸及超重给出孔带来很大不便,为加快出孔速度及精度,经过统计并设计机械样板用于节点板出孔,通过划线对边卡样可以同时满足节点板孔位置精度及焊接收缩量设置。

5.3 组装

杆件的组装精度水平首先建立在零件及组焊单元件的精度控制基础上,然后通过对杆件整体组装及焊接过程的有效控制,达到最终杆件的整体精度要求。本桥上弦杆采用倒位组装,下弦杆及钢锚梁采用正位组装。

5.3.1 下弦杆组装控制

下弦杆为单箱双室结构,杆件之间连接为一侧腹板栓接,其它腹板及上、下水平板焊接。由于杆件本身超宽且超高,节点板孔及腹板孔无法采用后孔法进行出孔,节点板只能板件出孔、腹板孔在单元件时出孔,“有孔组装”使复杂的杆件制作工艺得以简化,回避了难度较高的立体划线,减少了杆件翻身次数。后孔法时无法利用数控机床钻孔,且划线出孔精度不易保证时,可考虑有孔组装。

组装时必须以基准线、孔、孔中心线定位(图8所示基线及图9孔定位示意)。

图8 下弦杆横纵基线

图9 两节点利用工装保同心

为提高组装精度,所有组装围绕前期规定的同一基准的横纵基线去进行,基准线在板件及单元件时留记。

5.3.2 钢锚梁角度控制

钢锚梁作为斜拉索锚固结构,设置在塔柱中。根据其构造特点,制作的关键是控制锚头单元的角度。锚梁角度为三维角度,组装难以控制,通过结构分析及组装顺序,可以将三维简化为两个步骤的二维角度进行分步控制。首先进行锚头单元机加工控制单个二维角度。第二步在腹板上进行精确划线,对线控制第二个方向角度。两步同时满足公差要求,将最终达到控制锚梁三维角度目的[4]。