空间电池用锗抛光片的Marangoni干燥技术

田 原,王云彪,龚一夫,耿 莉

(中国电子科技集团公司 第四十六研究所,天津 300220)

在光伏发电领域硅基太阳电池得到广泛应用[1-2], 在航天领域以锗为衬底的化合物太阳电池逐渐被关注[3-4]。作为空间电池衬底的锗超薄单面抛光片的表面质量需要达到无颗粒沾污、无有机沾污、无有害氧化膜层存在,即达到Epi-Rdady水平[4-7]。要使锗片达到这一标准,干燥技术十分关键。然而,在锗片干燥过程中,采用常用的多片甩干技术,由于花篮PFA材质的多孔特性,很难完全清洁,容易造成锗片与花篮接触的地方产生沾污。同时,随着锗片厚度降至140 μm以下,采用多片甩干很容易造成锗片边缘损伤,影响锗片强度[8]。

Marangoni干燥技术,作为一种新的干燥方法,因其干燥效果好、效率高等优势,逐渐被各半导体材料厂商使用[9-11]。采用Marangoni干燥技术干燥锗片,锗片在干燥过程不与花篮接触,且无强机械运动,可以有效避免表面沾污和边缘损伤。但是,锗片与硅片相比,表面存在差异且化学性质更不稳定,更易在干燥过程中产生干燥缺陷。为保证Marangoni干燥锗片的表面质量,避免干燥缺陷的产生,本文对锗片的Marangoni干燥进行了研究,讨论了主要影响表面质量的提拉速率和氮气吹扫时间,并分析了干燥缺陷产生的原因。同时,对经过Marangoni干燥的锗片进行了表面雾值分析和外延生长验证,证明经过Marangoni干燥的锗片表面未发生变化,满足外延生长的要求。

1 马兰戈尼干燥的基本原理

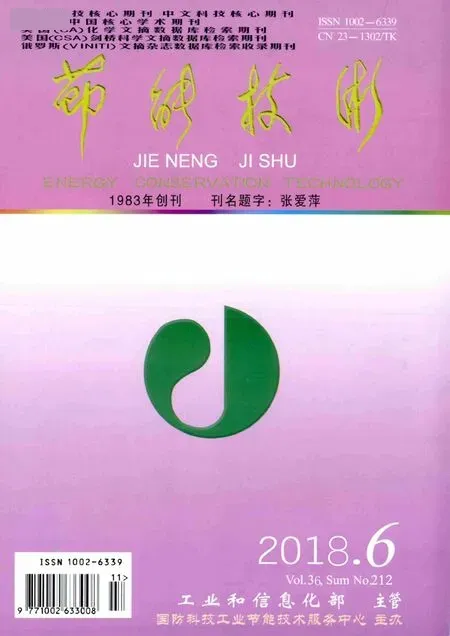

Marangoni干燥的过程如图1(a)所示,首先向干燥槽内通入由N2带入的异丙醇(IPA)蒸汽,晶片在IPA气氛下通过提拉的方式与水分离,完成晶片的干燥。之后,通过流体慢排的方式使花篮干燥,同时开启排风将IPA蒸汽抽掉,注入氮气吹干晶片表面的残留IPA。最后晶片和花篮完全干燥后,晶片重新回位到花篮中[9]。

在晶片干燥过程中,当亲水性的晶片从水中升出的时候,由于IPA在水中的溶解,降低了与晶片接触处水的表面张力。部分有机蒸汽先溶解在水的表面,然后通过界面区域扩散进入水的内部。如图1(b)所示,图中小点的疏密代表IPA的浓度。与水面处相比,薄膜处的IPA浓度较高。随着IPA的溶解,薄膜处的表面张力要低于水面处的表面张力。这样由薄膜处到水面处的表面张力梯度导致了从薄膜处到液面处的Marangoni流动。当提拉晶片时,Marangoni流动连续进行,衬底便以干的形式升出[10]。

2 实验设备与材料

实验设备:采用IPA干燥模块干燥晶片。采用表面分析仪测试表面光电缺陷和雾值。接触角测试采用自制设备,接触角测量采用宽高法。表面目检采用强光灯。

实验材料:4寸锗单面抛光片,P(100),厚度175±15 μm,表面达到Epi-Ready标准。4寸硅单面抛光片,P(100) ,表面达到Epi-Ready标准。IPA纯度级别为UPS级。

3 提拉速度对锗片干燥的影响

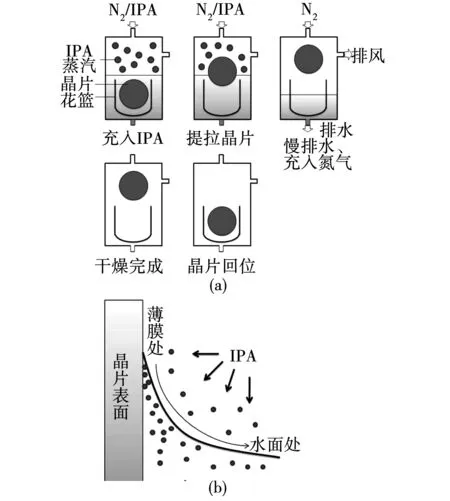

锗片干燥过程中,IPA溶解在水中的浓度直接影响Marangoni对流的效果。锗片的Marangoni干燥不同于传统硅片的干燥,锗片干燥过程中,更易产生干燥缺陷。而控制缺陷的产生需要调节N2/IPA的流量和提拉速度。根据之前的研究,选择适中的N2/IPA流量,既可以保证足够的IPA浓度,又可避免因IPA量过多而造成干燥后残留的印痕[4]。此外,提拉速度也影响干燥锗片的表面质量,尤其是对边缘影响较大。如图2,研究了提拉速度与锗片表面和边缘质量的关系。图中表面光点缺陷测试边缘去除3 mm。边缘处光点缺陷测试采用目检计数。干燥印痕在表面分析仪上显示为光点缺陷,根据经验IPA干燥仅影响大于0.5 μm的光点缺陷,因此图2中只统计粒径在0.5 μm以上的光点缺陷数目。干燥参数为,氮气流量25 L/min,通入IPA时间40 s,氮气吹扫时间30 s。

图1 Marangoni干燥过程(a)和原理(b)示意图

从图2中可以看出,锗片表面光点缺陷在拉速为1.2 mm/s以下时,经过干燥没有增长,表面质量较好,如图3(a);而在拉速提升到1.5 mm/s以上时,表面出现2~3个大的光点缺陷,如图3(b)。这主要是由于拉速过快,干燥时Marangoni对流没有有效发生,在表面残留水滴,蒸发干燥后形成的。当拉速过快,此类缺陷在锗片表面无规律地出现,如图3(b)晶片中间和边缘出现的光点缺陷。

提拉速度对锗片边缘影响较大,当提拉速度为0.6~1.2 mm/s时,边缘仅间歇性出现了1~2个干燥印痕;而当拉速继续加快,边缘印痕显著增多。根据Marangoni干燥模型[10-11],Marangoni干燥的效果与图1(b)中的薄膜的长度相关,而随着晶片的提拉,晶片边缘与水接触处的角度不断减小,表面薄膜的长度也随之减小,这无疑会造成Marangoni对流减弱,干燥效果变差,因此锗片干燥需要较慢的提拉速度以避免边缘产生过多的干燥缺陷。

图2 晶片光点缺陷数目与提拉速度的关系

图3 提拉速度为(a)0.9 mm/s和(b)1.5 mm/s时的光点缺陷测试图

值得注意的是,当拉速增加到1.5 mm/s以上,硅片仍有较好的表面质量,而锗片表面的缺陷有所增加,这主要是因为表面浸润性的差异。经测试,锗片的接触角为17.5°,而硅片的接触角仅为12.8°。硅片经过RAC清洗,浸润性较好,接触角较小。锗片由于需要控制表面的GeO2,采用HF+H2O2清洗,浸润性较差,接触角较大[3,10]。由于锗片接触角大,浸润性稍差, 图1(b)中薄膜和水面处的IPA浓度梯度小,Marangoni效应较弱,当以较快的速率提拉锗片时,很难保证晶片表面完全干燥,因此锗片干燥需要相比硅片干燥更慢的提拉速度。

4 氮气吹扫时间对锗片干燥的影响

锗片被提拉出水面后,表面残留的IPA需要依靠蒸发去除,因此营造良好的蒸发环境十分关键。为获得良好的干燥效果,除了进行减压排风外,还需要采用氮气吹扫锗片表面,以增加气体流动,促进蒸发进行。但是,若长时间用氮气吹扫锗片,锗片表面的IPA会集聚,蒸发后形成大的干燥缺陷;若氮气吹扫时间不足或不用氮气吹扫锗片,锗片表面容易形成IPA挥发不完全造成的密集点状干燥缺陷。因此选择合理的氮气吹扫时间十分重要。

图4 氮气吹扫时间与光点缺陷的关系

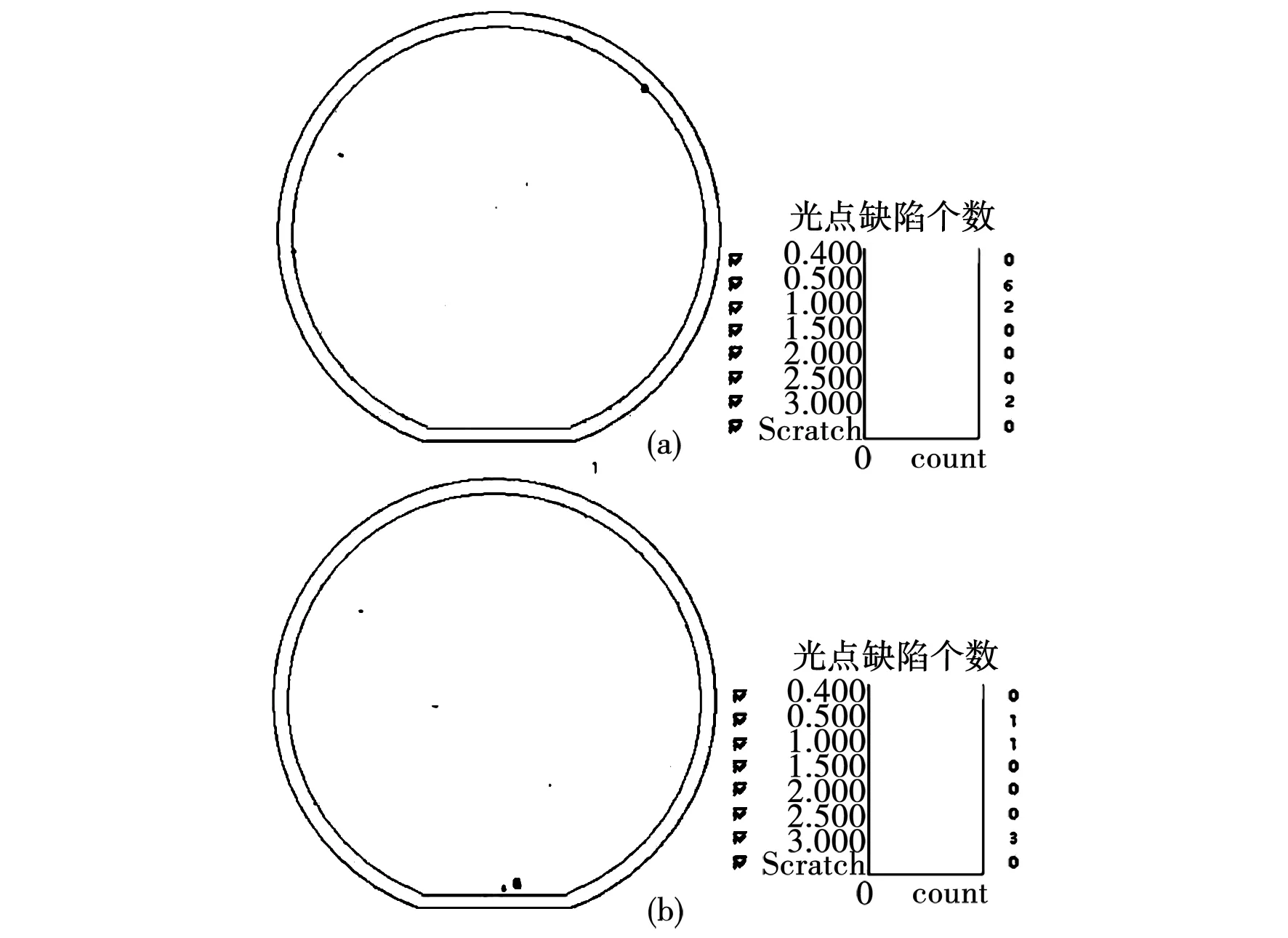

图5 氮气吹扫时间为(a)0 s和(b)90 s时的光点缺陷测试图

图4为锗片干燥后的氮气吹扫时间与光点缺陷的关系。所用干燥参数为,氮气流量25 L/min,提拉速度0.9 mm/s,通入IPA时间40 s。可发现若不进行N2吹扫,表面会残留大量的尺寸较小的干燥印痕,且印痕分布于整个锗片的表面,如图5(a),同时不同锗片间的光点缺陷个数偏差明显偏大。这主要是没有氮气吹扫,大量IPA残留在锗片表面,干燥后产生印痕,由于此类干燥缺陷随机产生,片间缺陷数目相差较大。随着N2吹扫时间增加,表面质量较好,几乎无光点缺陷产生;表面残留IPA被完全去除,片间的光点缺陷数目偏差也逐步减小。而当氮气吹扫时间升至60 s以上,逐渐出现大尺寸的光点缺陷,这些光点缺陷多位于锗片的一侧,如图5(b),这是由于吹扫时间过长而导致IPA聚集,难以被抽走,蒸发后形成干燥印痕。此时片间的光点缺陷数目偏差较大,主要由于残留IPA的聚集程度不同,若经氮气吹扫IPA残留较集中,形成少量大的干燥印痕;若IPA残留较分散,则形成多个干燥印痕。结果表明,干燥锗片需要选择适中的氮气吹扫时间,以避免IPA干燥印痕的产生。

5 锗片干燥表面质量分析

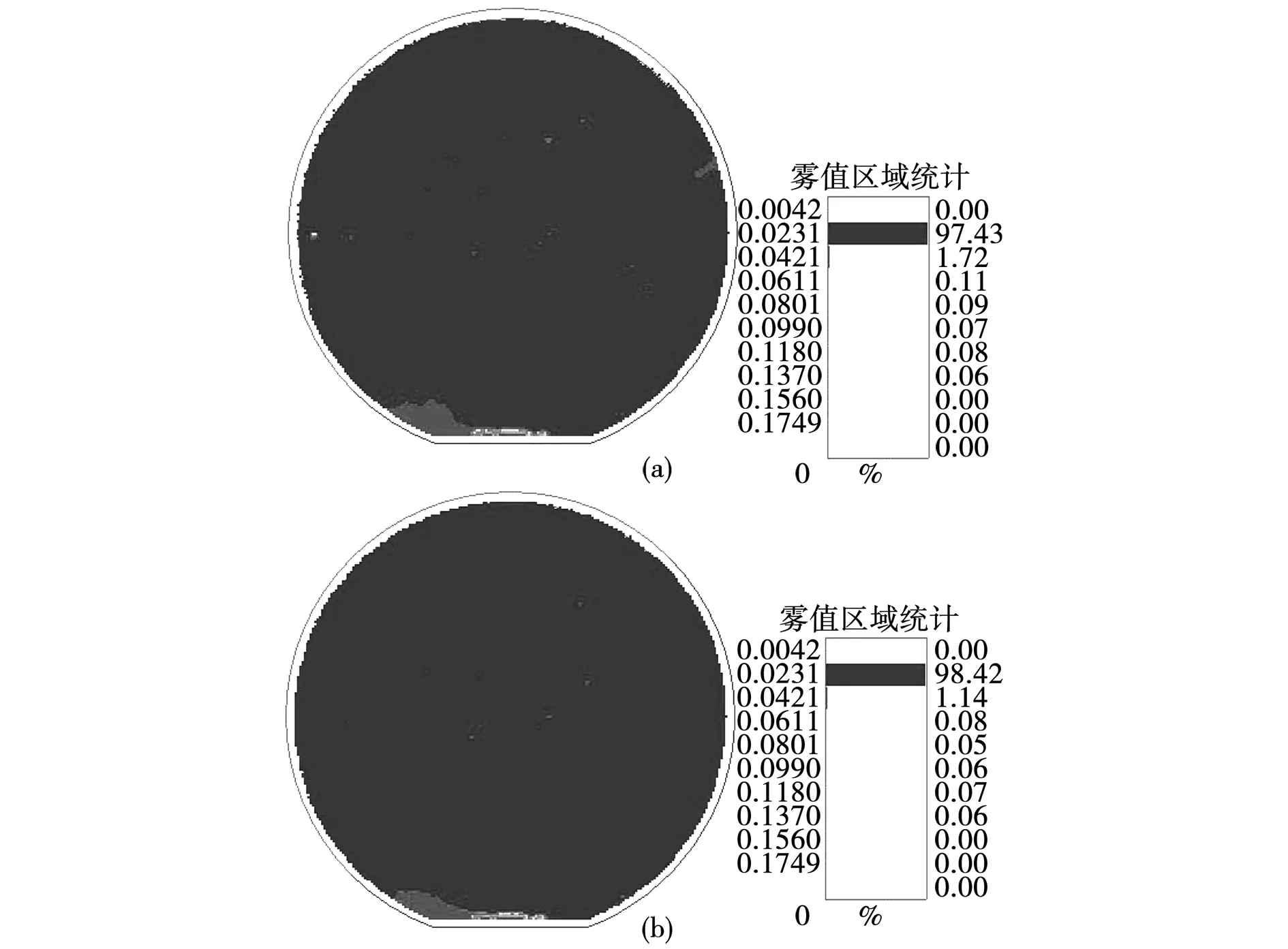

图6 Marangoni干燥之前(a)和之后(b)的雾值测试图

根据之前的研究,表面雾值可用于衡量锗抛光片表面质量优劣和稳定性[12]。为验证Marangoni干燥对锗片表面质量的影响,我们对干燥前后的锗片进行了雾值测试,如图6。干燥前,锗片的平均雾值为0.011 1 ppm,干燥后的平均雾值为0.010 8 ppm。干燥前后的雾值测试图基本相同,这也说明经过Marangoni干燥,锗片的表面没有发生变化。同时,我们发现经过Marangoni干燥,锗片雾值有所降低,这可能是由于干燥过程中,表面的部分自然氧化层溶于水而造成表面粗糙度有所降低。此外,我们对经过Marangoni干燥的锗片进行了外延生长验证,外延后锗片表面与传统单片甩干的锗片相同,无水迹、外延雾等缺陷产生,外延后锗片表面照片如图7所示。这证明Marangoni干燥不会改变锗片的表面状态,经过Marangoni干燥的锗片,满足外延生长的要求。

图7 锗抛光片外延生长照片

6 结论

本文通过对干燥后锗片的表面分析,研究了锗片Marangoni干燥过程中,提拉速率和氮气吹扫时间对锗片表面质量的影响,并分析了干燥缺陷的成因。锗片Marangoni干燥应采用较慢的提拉速率和适中的氮气吹扫时间,以减少表面和边缘干燥缺陷的产生。对经过Marangoni干燥的锗片进行了表面雾值分析和外延生长验证,证明经过Marangoni干燥的锗片表面状态未发生变化。Marangoni干燥技术可用于干燥锗抛光片。