考虑压头尺寸效应的铝薄膜纳米压痕多尺度模拟

摘 要:采用多尺度准连续介质法分别模拟六种不同压头宽度下,铝薄膜纳米压痕初始塑性变形过程。在弹性变形阶段,矩形压头的宽度越大,对应载荷-位移曲线的斜率越大,此时铝薄膜加载越困难。随着矩形压头宽度的不断增加,铝薄膜发生塑性变形所需的临界载荷越大,铝薄膜的纳米硬度呈现不断减小的趋势,铝薄膜呈现出明显的尺寸效应。铝薄膜中位错在压头两端正下方远离表面的地方形核,形成的全位错会迅速分解为两个Shockley分位错,压头宽度越大,分位错之间的距离越大。

关键词:准连续介质法;纳米压痕;尺寸效应

中图分类号:TB383.2 文献标识码:A 文章编号:2096-4706(2018)10-0001-06

Abstract:The multi-scale quasi-continuum method was used to simulate the initial plastic deformation process of nanoindentation of aluminum film under six different indenter widths. In the elastic deformation stage,the width of the rectangular indenter is larger. The larger the slope corresponding to the load displacement curve,the loading of aluminum film is more difficult. With the increase of the width of the rectangular indenter,the critical load required for plastic deformation of the aluminum film increases,and the nano-hardness of the aluminum film decreases. The size effect of the aluminum film is obvious. The dislocations in the aluminum film are located at the local core which is far away from the surface at the bottom of the indenter. The dislocations are rapidly decomposed into two Shockley dislocations. The larger the indenter width,the greater the distance between the dislocations.

Keywords:quasi-continuum method;nanoindentation;size effect

0 引 言

近年来,随着纳米技术的迅速发展,纳米材料在电子信息、生物工程、航天航空、光电通信、国防等高新尖端领域得到了市场化的应用,因此人们也越来越关注材料在纳米尺度下的特性。由于传统实验很难得到材料在纳米尺度下的力学性能,所以纳米压痕技术[1]应运而生。纳米压痕技术是对特定形状的刚性压头施加一定的载荷,压入样品表面,通过位移传感器实现压入样品深度信号的采集纳米压痕实验,其可在纳米尺度下测量材料的力学性能。然而在纳米压痕实验中,材料的力学性能和力学行为受设备和实验条件的影响很大,如压头几何形状[2,3]、晶界效应[4,5]、表面台阶效应[6,7]及压头尺寸效应[8]等,实验测试结果往往分散性比较大,不易通过实验定量得出具体的普适性力学规律。

由于计算机模拟不受材料的制备和实验条件的影响,因此在研究纳米材料的力学性能方面其便得到了广泛的应用。目前应用比较广泛的是分子动力学(Molecular Dynamics,简称MD)方法,该方法可以模拟具体原子的运动特征,但受限于计算机计算能力和原子势函数的选取,所以不能进行较大数量的原子模拟;而连续介质力学有限元方法又不能具体模拟微观变形行为,正是由于分子动力学方法和连续介质力学有限元方法的这些不足,准连续介质多尺度方法[9,10](Quasi-continuum Method,简称QC)才逐渐发展起来,它是将有限元法和分子动力学方法相耦合的多尺度模拟方法。在变形梯度比较小的区域采用代表性原子作为计算点,并以此代表原子为节点形成有限元网格,其周围其他原子的位置则通过插值法得到,进而将变化梯度较剧烈、缺陷密度较高的区域用分子动力学来描述。采用QC方法模拟纳米压痕过程,能不受实验条件和材料制备的影响,可以方便地构造不同的边界条件,在保证精度的同时大大地提高了计算规模和效率。

目前纳米压痕实验所用的压头主要是尖压头,压头在加载过程中,受压材料局部应力大小和分布形式都会随着压头压力的增减而发生变化。但是对平头压痕研究表明,受压材料的应力分布均匀,且在加载过程中可以不考虑摩擦力影响,更有利于分析铝薄膜纳米压痕过程中的压头尺寸效应。因此本文采用准连续介质法模拟铝薄膜纳米压痕过程,采用六种不同的压头宽度,得到载荷-位移曲线,从而来进一步分析压头尺寸对铝薄膜塑性变形行为的影响。

1 纳米压痕模型

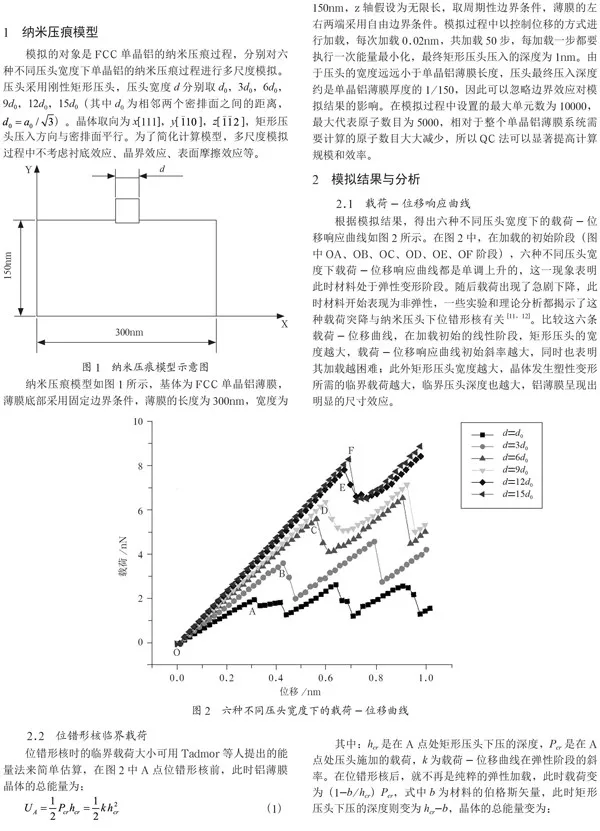

模拟的对象是FCC单晶铝的纳米压痕过程,分别对六种不同压头宽度下单晶铝的纳米压痕过程进行多尺度模拟。压头采用刚性矩形压头,压头宽度d分别取d0,3d0,6d0,9d0,12d0,15d0(其中d0为相邻两个密排面之间的距离,)。晶体取向为x[111],y[],z[],矩形压头压入方向与密排面平行。为了简化计算模型,多尺度模拟过程中不考虑衬底效应、晶界效应、表面摩擦效应等。

纳米压痕模型如图1所示,基体为FCC单晶铝薄膜,薄膜底部采用固定边界条件,薄膜的长度为300nm,宽度为150nm,z轴假设为无限长,取周期性边界条件,薄膜的左右两端采用自由边界条件。模拟过程中以控制位移的方式进行加载,每次加载0.02nm,共加载50步,每加载一步都要执行一次能量最小化,最终矩形压头压入的深度为1nm。由于压头的宽度远远小于单晶铝薄膜长度,压头最终压入深度约是单晶铝薄膜厚度的1/150,因此可以忽略边界效应对模拟结果的影响。在模拟过程中设置的最大单元数为10000,最大代表原子数目为5000,相对于整个单晶铝薄膜系统需要计算的原子数目大大减少,所以QC法可以显著提高计算规模和效率。

2 模拟结果与分析

2.1 载荷-位移响应曲线

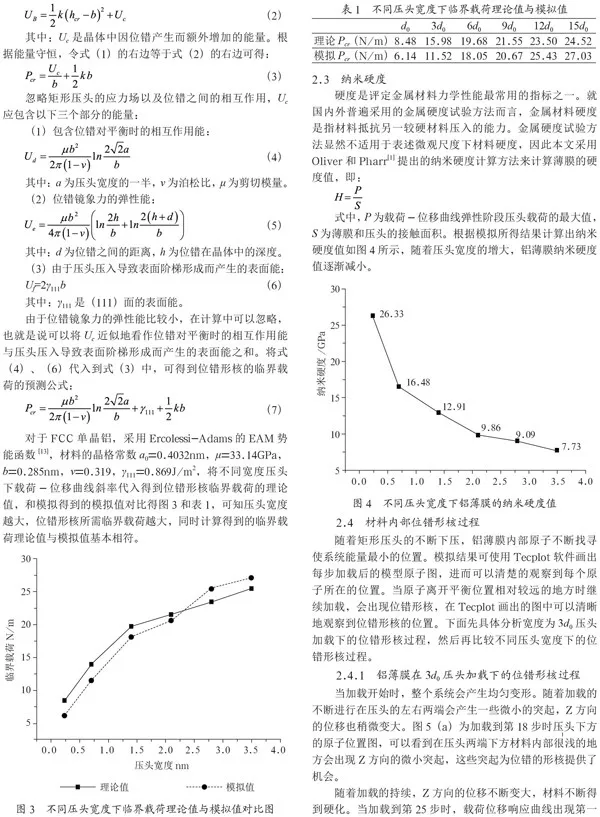

根据模拟结果,得出六种不同压头宽度下的载荷-位移响应曲线如图2所示。在图2中,在加载的初始阶段(图中OA、OB、OC、OD、OE、OF阶段),六种不同压头宽度下载荷-位移响应曲线都是单调上升的,这一现象表明此时材料处于弹性变形阶段。随后载荷出现了急剧下降,此时材料开始表现为非弹性,一些实验和理论分析都揭示了这种载荷突降与纳米压头下位错形核有关[11,12]。比较这六条载荷-位移曲线,在加载初始的线性阶段,矩形压头的宽度越大,载荷-位移响应曲线初始斜率越大,同时也表明其加载越困难;此外矩形压头宽度越大,晶体发生塑性变形所需的临界载荷越大,临界压头深度也越大,铝薄膜呈现出明显的尺寸效应。

2.2 位错形核临界载荷

2.3 纳米硬度

2.4 材料内部位错形核过程

随着矩形压头的不断下压,铝薄膜内部原子不断找寻使系统能量最小的位置。模拟结果可使用Tecplot软件画出每步加载后的模型原子图,进而可以清楚的观察到每个原子所在的位置。当原子离开平衡位置相对较远的地方时继续加载,会出现位错形核,在Tecplot画出的图中可以清晰地观察到位错形核的位置。下面先具体分析宽度为3d0压头加载下的位错形核过程,然后再比较不同压头宽度下的位错形核过程。

2.4.1 铝薄膜在3d0压头加载下的位错形核过程

当加载开始时,整个系统会产生均匀变形。随着加载的不断进行在压头的左右两端会产生一些微小的突起,Z方向的位移也稍微变大。图5(a)为加载到第18步时压头下方的原子位置图,可以看到在压头两端下方材料内部很浅的地方会出现Z方向的微小突起,这些突起为位错的形核提供了机会。

随着加载的持续,Z方向的位移不断变大,材料不断得到硬化。当加载到第25步时,载荷位移响应曲线出现第一次突降,此时材料内部一些原子出现了较大的位移,材料进入塑性变形阶段,此时压头下方原子位置图如图5(b)所示。从图中可以看出,位错在压头两端正下方薄膜内某处形核,形成的全位错又迅速分解为两个Shockley分位错。之后随着加载的进行,位错不断往下运动,直到第二个位错形核。

2.4.2 不同压头宽度下的位错形核过程

为了分析不同压头宽度下的位错形核过程,根据不同压头宽度下的载荷-位移曲线图,给出不同压头宽度下位错形核稳定后的原子位置图,同时分别给出代表原子的分布和分位错的位置,如图6所示。

由图6可知,不同压头宽度下位错均在压头左右两端正下方薄膜内某处形核,形成的全位错又迅速分解为两个Shockley分位错。铝薄膜中位错的位置和压头的宽度有直接的关系,压头宽度越大,分位错之间水平距离越大。

结合图2所示的载荷-位移曲线分析可知,不同压头宽度下的位错形核过程均对应于载荷-位移曲线上的载荷突降,这表明一部分加载阶段积累的变形能转化为位错形核引起的晶格畸变能。压头宽度越大,压头下端与铝薄膜接触的原子数目越多,位错形核所需的能量越多,对应的临界载荷和临界压入深度也越大。

3 结 论

(1)载荷-位移响应曲线的弹性变形阶段,矩形压头的宽度越大,曲线斜率越大,说明铝薄膜加载越困难;随着压头宽度的增加,铝薄膜出现塑性变形的临界载荷越大,临界压头深度也越大,铝薄膜呈现出明显的尺寸效应。

(2)随着压头宽度的增大,铝薄膜的纳米硬度呈现减小的趋势;模拟得到的临界载荷值与采用能量理论估算的临界载荷值基本相符。

(3)铝薄膜中位错位置与压头的宽度有关,位错在压头两端正下方形核,形成的全位错会迅速分解为两个Shockley分位错,压头宽度越大,分位错之间的距离越大。

参考文献:

[1] Oliver W C,Pharr G M. An improved technique for determining hardness and elastic modulus using load and displacement sensing indentation experiments [J].Journal of Materials Research,1992,7(6):1564-1583.

[2] Reza A Mirshams,Raja M Pothapragada. Correlation of nanoindentation measurements of nickel made using geometrically different indenter tips [J].Acta Materialia,2006,54(4):1123-1134.

[3] 杨晓京,方聪聪.球形压头与单晶铝材料纳米接触过程的多尺度分析 [J].物理学报,2013,62(18):87-94.

[4] Yang B,Vehoff H. Dependence of nanohardness upon indentation size and grain size [J].Acta Materialia,2007,55(3):849-856.

[5] Soifer Y M,Verdyan A et al. Nanohardness of copper in the vicinity of grain boundaries [J].Scripta Materialia,2002,47(12):799-804.

[6] Kiely J D,Hwang R Q,Houston J E. Effect of surface steps on the plastic threshold in nanoindentation [J].Physical Review Letters,1998,81(20):4424.

[7] Zimmerman J,Kelchner C,Klenin P,et al. Surface step effects on nanoindentation [J].Physical Review Letters,2001,87(16):165507.

[8] 江五贵,黎军顽,苏建君,等.纳米压痕试验中压头尺寸效应的准连续介质法分析 [J].固体力学学报,2007(4):375-379.

[9] Tadmor E B,Ortiz M,Phillips R. Quasicontinuum analysis of defects in solids [J].Philosophical Magazine A,1996,73(6):1529-1563.

[10] Smith G S,Tadmor E B,Bernstein N,et al. Multiscale simulations of silicon nanoindentation [J].Acta Materialia,2001,49(19):4089-4101.

[11] 倪玉山,王华滔.准连续介质方法及其应用 [J].机械工程学报,2007(8):101-108.

[12] Jin J,Shevlin S A,Guo Z X. Multiscale simulation of onset plasticity during nanoindentation of Al(001) surface [J].Acta materialia,2008,56(16):4358-4368.

[13] Ercolessi F,Adams J B. Interatomic Potentials from First-Principles Calculations:The Force-Matching Method [J].Europhysics Letters(EPL),1994,26(8):583-588.

作者简介:陶冶(1991.05-),男,汉族,安徽合肥人,硕士。研究方向:塑性成形。