过采空区巷道围岩注浆加固技术实践

徐付满

(枣庄矿业集团滕东煤矿,山东 滕州 277500)

注浆加固是利用浆液来充填和固结被破坏了的或原有的裂隙面,提高岩体强度,充分发挥岩体的承载能力[1-2]。同时围岩注浆可有效地封堵流水通道,隔离采空区积水和含水层的水,防止渗透砌碹结构进入矿井。经过多年的研究与实践,我国煤矿已经形成以锚固与注浆加固为核心的巷道支护成套技术,成为煤矿巷道首选的、安全高效的支护技术[3-4]。

1 工程概况

山东滕东煤矿开采的煤层,在兼并重组之前15号煤层已经有部分区域资源开采完毕,形成了采空区,而矿井主要巷道均布置在15号煤层,使得主斜井井底车场绕道有70多米穿过老采空区。由于砌碹支护本身强度有限,巷道周围均为垮落的破碎围岩,在上覆岩层压力的作用下,巷道变形十分严重,无法保证车场在整个矿井服务期间的稳定;采空区中的砌碹巷道不但稳定性差,同时受到老采空区内积水的影响,顶板淋水严重,砌碹结构受到侵蚀,存在巷道失稳和透水的危险,影响井下作业人员的生命安全。因此,过采空区段车场绕道必须采用围岩注浆的方法同时解决巷道变形和透水的问题。

2 注浆参数确定

2.1 注浆材料

水泥—水玻璃浆液与传统的单液水泥浆相比,凝胶时间可准确控制在几十秒至几十分钟范围内;结石体的抗压强度可达10MPa,高于单液水泥浆;凝结后结石率可达100%;结石体的渗透系数为10-3cm/s;可用于裂隙宽度为0.2mm以上的岩体或粒径为1mm以上的砂层[5]。此外,与高水材料相比,注浆材料来源广泛,价格便宜,对环境及地下水无污染。

基于以上分析对比,采空区中车场绕道破碎围岩注浆固化、堵水材料选用水泥—水玻璃双液注浆材料。

2.2 浆液配比

根据工程实践经验,以425号或525号普通硅酸盐水泥为例,水泥-水玻璃浆液的适宜配方如下:水泥浆的水灰比为0.8:1~1:1;水泥浆与水玻璃的体积比1:0.5~1:0.8;水玻璃模数2.4~3.4,波美度22~40°。

综合考虑凝胶时间以及抗压强度两方面,根据相关实验结果,最终确定水泥水灰比为1:1,水玻璃浓度为40波美度,水泥浆与水玻璃的体积比1:0.5。

2.3 注浆压力

注浆压力主要由三部分组成,一是管路压力损失p1;二是渗透压力p2;三是注浆管水头压力差压力损失p3。

(1)由粘性流体力学可知,注浆时的管路压力损失p1:

式中:

L0-输浆管长度;

r1-输浆管半径;

V-流速;

μ1-注浆管摩擦阻力因数;

L1-注浆管长度。

(2)渗透压力p2要小于由弱面控制的围岩体的抗拉强度σt。

(3)注浆管水头压力差压力损失p3:

式中:

ε-浆液容重;

△h-注浆管长度。

则破碎巷道注浆的极限压力 :

η0取 1.9×10-3Pa·s,V取 2.4m3/h,r1为0.75cm,L0为100m,L1为2.5m,μ1为0.2,σt取 1.5MPa,取0.01MPa,p取0。代入上式,计算可得,围岩注浆压力约为2.0MPa。

2.4 浆液扩散半径确定

浆液流型主要由注浆材料和水灰比决定,破碎围岩注浆要求充填体有一定的强度又具有良好的流动性和渗透性,同时尽可能降低成本。按施工方案配比的注浆材料,浆液流型可以考虑为牛顿流体。

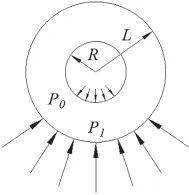

浆液扩散的理论模型见图1。

图1 球形扩散理论模型

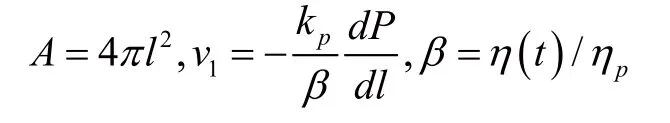

注浆量满足:

式中:

kp-渗透系数,,φ为孔隙率;

ηp-水的粘度;

η(t)-t时刻浆液 粘度,,η0为浆液初始粘度,k为粘度增长指数。

代入上式得:

式中:

C-积分常量。

根据注浆时的边界条件:当P=P0时,l=R;当P=P1时,l=L有:

上式即为牛顿体浆液在破碎围岩中的扩散公式。

不考虑浆液粘度的时变性时,即k=0,并考虑到1/l0>>1/l1,即为计算牛顿体浆液扩散半径的Maag公式:

计算得出不同的孔隙率和注浆压力下的注浆扩散半径,见表1。

表1 不同的孔隙率和注浆压力下的注浆扩散半径

参照类似地质条件资料,判断破碎岩体的孔隙率为0.3左右,注浆压力2.0MPa左右。根据上表,可以确定注浆的有效扩散半径在2.1m左右,现场注浆孔布置按照2.0m的注浆扩散半径布置。

2.5 注浆量的确定

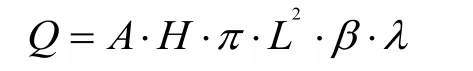

每个注浆孔的注浆量:

式中:

Q-每个注浆孔的注浆量,m3;

A-浆液消耗系数,1.2~1.5;

H-钻孔长度方向加固区厚度,m;

L-浆液有效扩散半径,m;

β-围岩的裂隙率;

λ-浆液的充填系数。

根据破碎岩体的松散程度及孔隙率确定注浆量。参照类似地质条件资料判断破碎岩体的孔隙率为0.3左右,注浆半径取5.0m,预计每米注浆量为20m3,每吨注浆材料能充填2.5m3,因此每米所需的注浆材料约为8t。

3 注浆施工

3.1 注浆设备

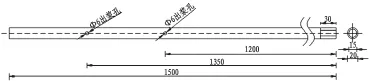

注浆采用双液注浆设备,注浆管采用Φ20mm钢管制作,长1.5m,外端加工30mm螺纹,注浆封孔长度为1.20m,在里段1.20m和1.35m位置处分别打直径6mm的孔。注浆管注浆后作锚杆使用,注浆管加工图如图2所示。

图2 注浆管(单位:mm)

3.2 注浆孔布置

注浆分两次进行,第一次顶板大范围注浆,第二次全断面小范围注浆。在注浆中遵循两个基本准则:一是注浆的浆液对围岩不造成劈裂;二是在不造成围岩劈裂的情况下尽可能提高注浆压力。注浆方式采取柱面扩散方式。

为了提高注浆效果,在确定注浆孔间排距时,既要考虑最大程度地发挥每个注浆孔的有效作用,减小巷道加固维护工程成本,又要保证注浆后浆液在渗透半径范围内有一定程度交叉。根据注浆工程实践及理论分析,在巷道顶板两侧布置钻孔,单侧每隔3m布置钻孔,孔径42mm,孔深5.0mm,位置与拱顶呈36°夹角,钻孔成等边三角形布置,如图3。

图3 注浆孔布置

图4 注浆孔三维效果图

第二次小范围注浆时,注浆孔布置为:单侧每3m布置1排,单侧每排3个孔,顶部注浆孔布置与拱顶呈45°夹角,帮部注浆孔间距1000mm,孔径42mm,注浆孔深2400mm,与第一次注浆钻孔错开,最后在顶板中线上打钻孔,每3m布置一个注浆孔。注浆孔三维效果图如图4。

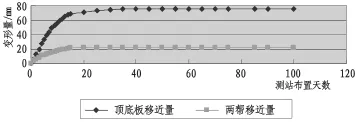

4 围岩观测及效果分析

为了检验注浆加固效果,注浆后在巷道中布置了位移观测点。安装完15d内每天观测一次,以后每5d观测1次。观测数据整理分析如图5。

从图5可知,注浆后巷道顶底板移近量稳定在76mm,两帮移近量稳定在22mm,顶板再无渗水现象,说明注浆参数的设计是合理的。通过注浆,提高了巷道围岩的整体稳定性和自承载能力,凝固后的浆液固结体将封闭围岩的裂隙,使破碎煤岩体形成一个整体,提高承载能力,增大围岩的强度,大大减小了巷道变形。

图5 注浆加固后巷道变形量

5 结论

注浆参数是注浆加固顺利实施和取得良好效果的关键。本文以山东滕东煤矿过采空区巷道为例,详细分析了注浆压力、注浆半径和注浆量等参数的确定方法。实践结果表明,注浆提高了围岩承载能力和整体稳定性,巷道的变形得到了有效控制,解除了巷道的失稳和透水问题,保证了巷道的服务年限。注浆加固过采空区巷道的成功实践,为其他破碎巷道注浆施工提供了参考,具有广阔的应用前景。