皮带输送机托辊烟垢在线清理装置的研制

闫双辉

摘 要: 皮带输送机广泛应用于卷烟制丝线,生产过程中烟末会粘附在皮带输送机托辊上,针对托辊烟垢难清理、耗时长等问题,通过计算设计、模拟试验以及现场试验,最终成功研制了烟垢在线清理装置。具有较强推广性。

关键词: 输送机;托辊;烟垢;清理

引言

皮带输送机是烟草制丝生产过程中物料的常用输送工具,其结构灵活,原理简单,操作方便,在制丝生产过程中广泛应用。皮带输送机由滚筒、皮带、压条、托辊、盛末板、机架、皮带张紧装置等组成,常用于长距离物料输送,托辊的类型为过渡托辊,其作用是支撑皮带,避免皮带的下垂度超过额定限度,以保证皮带平稳地运行。

1 生产现状

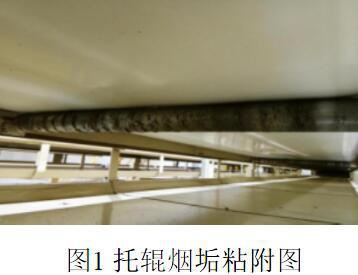

物料输送过程中,少许物料碎末会随皮带传动并粘附在皮带输送机托辊上,形成无规则的烟垢,如图1所示。

烟垢的堆积会改变皮带与托辊间的局部摩擦力,增大皮带磨损,减小皮带的使用寿命;同时大量的烟垢堆积会造成皮带张紧程度不一,容易造成皮带跑偏,进而影响物料的输送。因此,及时清理托辊烟垢才能确保设备的稳定性。

2 提出方案

针对以上问题,组织车间技术人员商议,旨在设计制作一款便于设备保养,减少劳动量,缩减工时的工装。

对此我们进行了缜密分析,结合目前保养方式:以刮板对烟垢进行刮削,其作业模式为间歇性点接触,可优化为连续性线接触,也就是实现刮板与托辊充分接触。托辊运转动力源为与皮带的摩擦力,若刮板与托辊接触过于紧密时,会导致托辊卡死,这便要求刮板可实现微调。

经过对思路的整理汇总,装置初步模型逐步显现。该装置置于皮带输送机接末槽上,装置分为机架,刮板架,拉簧及其他连接零件。机架与刮板架形成转动副,两者通过拉簧连接;随着烟垢的逐渐刮削,“烟垢”半径逐渐减小,刮板在拉簧的作用下,实现微小转动,确保了刮板与托辊的接触,从而实现刮板对托辊烟垢的充分清理。

2.1 机架

结合方案总述,我们首先对机架进行分析,机架在装置中起着连接工装和皮带输送机的作用,机架放置于盛末槽之上。稳定的承载机构是工装作业的前提。

对车间皮带输送机接末槽宽度进行统计,其有效宽度最小值为700mm,接末槽距皮带有效高度最小值为220mm。为保证装置在工作中的适应性及灵活性,机架宽度定为600mm,且高度不能大于220mm。

2.2 刮板

刮板为装置的执行机构,由刮板支架和刮板组成,刮板支架设刮板槽及顶丝(M6)以固定刮板。刮板支架通过螺栓与机架连接,为确保机架和刮板支架转动灵活,在其连接孔内增设轴套。刮板支架选用不锈钢30*15方钢;为避免刮板对托辊造成刮痕,刮板材质硬度应小于托辊材质,故将刮板材质选为铝硅合金。

2.3 拉簧

装置运行时,拉簧拉力为关键因素。拉力过小刮板与托辊接触效果不佳,不利于烟垢刮削;若拉力过大,导致刮板吃刀量较大,造成刮板卡死。所以说,拉簧的拉力及初始位置都影响着作业的稳定性。因此拉簧的位置及拉力应该便于调整。

结合以上分析,为确保作业的稳定性,需增设拉簧调节螺栓,拉簧调节螺栓通過两锁紧螺母固定于刮板架之上。通过调节螺栓和锁紧螺母的配合,可实现对拉簧初始位置及拉力的调节。从而实现刮板与托辊的有效接触。经计算,拉簧尺寸为2*15*100。

2.4 方案汇总

如图4所示,工作过程中,机架通过压杆机构固定在皮带输送机盛末槽上,通过调节螺栓和压杆顶丝的伸长量平衡机架,使刮板与托辊保持平行。利用刮板与托辊之间相对运动产生的摩擦力刮削烟垢,当烟垢变薄时,拉簧会拉动刮板支架,支架与机架间形成的角度变小,使刮板靠近托辊,两者实现持续接触。皮带输送机运行过程中托辊会发生不规则跳动,跳动时托辊挤压刮板,此时刮板支架与机架角度略微增大,避免装置与托辊卡死。托辊恢复正常时刮板支架又在拉簧作用下迅速复位,持续接触托辊,完成刮削作业。

3 实施加工

装置方案确定后,结合车间皮带输送机尺寸,绘制了机架,刮板支架,刮板零件图,依零件图加工制作了机架,刮板支架,刮板;并对各连接零件进行了采购。

4 现场试验

各零部件加工完成后,对装置进行了装配,如图2所示。装置装配完成后,对装置性能进行现场试验,装置的稳定、机架与刮板支架转动灵活。

装配完成后,用弹簧调节螺栓进行多次微调后,对装置进行了上机试验。结果显示,对10个托辊进行保养,其平均耗时4.9min。而且实现了在线保养,大大减小了操作工工作量。

5 总结

装置的应用实现了托辊烟垢在线柔性保养,作业过程中,若出现托辊跳动,拉簧可对托辊进行保护,同时确保了作业的稳定性。大大减小了保养用时,保养用时由20.3min减少至4.9min。

改变刮板长度即可试用于不同宽度的皮带输送机,合理调整机架尺寸和刮板材质,即可将其应用于使用皮带输送机的其他各类行业。

于2018年1月申请了专利,专利号为“201820084167.4”,便于装置进一步推广。