常压、低压储罐通气量的确定及呼吸阀口径的计算

喻 炳

(上海爵格工业工程有限公司,上海 200082)

常压、低压储罐在使用过程中经常会由于储罐液面的改变或者外界温度的变化等原因,导致储罐内气体膨胀或收缩,储罐内气相的压力也随之波动,使得储罐出现超压或真空的情况,严重时会造成储罐超压鼓罐或低压瘪罐[1]。因此,通常采用在罐顶安装呼吸阀的方式来维持储罐气压内、外平衡,在正常状态下呼吸阀呈关闭状态,隔绝储罐与大气,起到降低储罐内挥发性液体的蒸发损耗的作用。当储罐内、外压差超过一定范围之后,呼吸阀开启,进行呼气或吸气。除了正常的呼吸量之外,当储罐发生紧急状况时,必须具备一定的紧急泄放量,其确保储罐内压力保持在一定范围之内,保护储罐的安全。

目前国内对常压、低压储罐所需呼吸量基本上依据API Std 2000 -2014[2]来确定的,并且相比较 SY/T 0511[3]而言,前者计算呼吸阀口径所需的参数也比较容易取得,因此本文主要是在API Std 2000-2014的基础上对常压、低压储罐的所需呼吸量和呼吸阀口径的确定方法进行了介绍。

1 导致储罐超压或真空的原因

导致储罐超压或真空的原因至少包括以下几点:

(1)储罐物料的流出或流入,引起储罐压力的降低或升高;

(2)由于气候变化(温度或大气压),引起储罐压力的升高或降低;

(3)发生火灾时,储罐受热引起温度急剧升高,管内压力也随着急剧升高;

(4)由于设备故障或操作错误,引起储罐内部压力的升高或降低。

2 储罐通气量的确定

2.1 概述

通常,确定储罐的所需通气量应考虑以下情况:

1)自储罐的物料最大流出量而产生的吸入量。

2)最大气体空间温度降低引起气体收缩或冷凝而产生的吸入量(热呼吸)。

3)储罐的物料最大流入量和此流量引起的最大汽化量而产生的呼出量。

4)最大气体空间温度升高引起的膨胀与汽化而产生的呼出量。

5)暴露于火源而产生的呼出量。其中,1~4条为储罐正常通气情况,第5条为紧急泄放状况。

2.2 储罐正常通气量的确定

通常,储罐正常通气能力应至少满足输送物料及热效应所需的通气量总和。

2.2.1 物料输送通气量要求

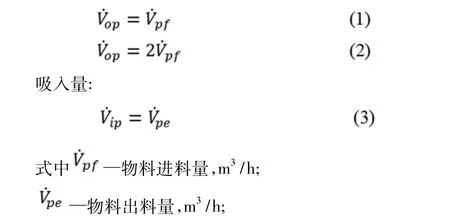

呼出量:

其中式(1)为非挥发性物料(蒸气压小于或等于5kPa)的呼出量公式,式(2)为挥发性物料(蒸气压大于5kPa)的呼出量公式。也有很多标准是根据液体物料的闪点来选择呼出时所需呼出量的参数,闪点值的选取有 40、45℃等[4-5]。

另外,当注入物料的蒸气压力大于储罐的操作压力时,可能会发生闪蒸。如果发生闪蒸,所需的呼出量可能会是注入物料体积的很多倍此时应进行闪蒸计算,并相应地增加排气量。

2.2.2 热效应通气量要求

热效应通气量是指由于环境变化,储罐与外界的热交换引起储罐顶部气相空间的压力变化,所需的储罐通气量。

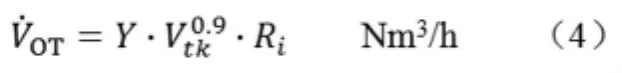

呼出量:

式中Y因子取值方法为:维度低于42°,Y=0.32,维度在42 ~58°,Y=0.25,维度高于 58°,Y=0.2;

Vtk—储罐体积;

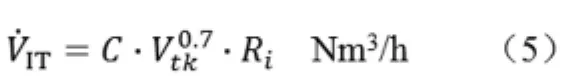

Ri—隔热系数,储罐无隔热措施取Ri=1,储罐全部采用隔热层的隔热系数Rin按式(6)确定,储罐采取了部分隔热措施的隔热系数Rinp按式(7)确定;

吸入量:

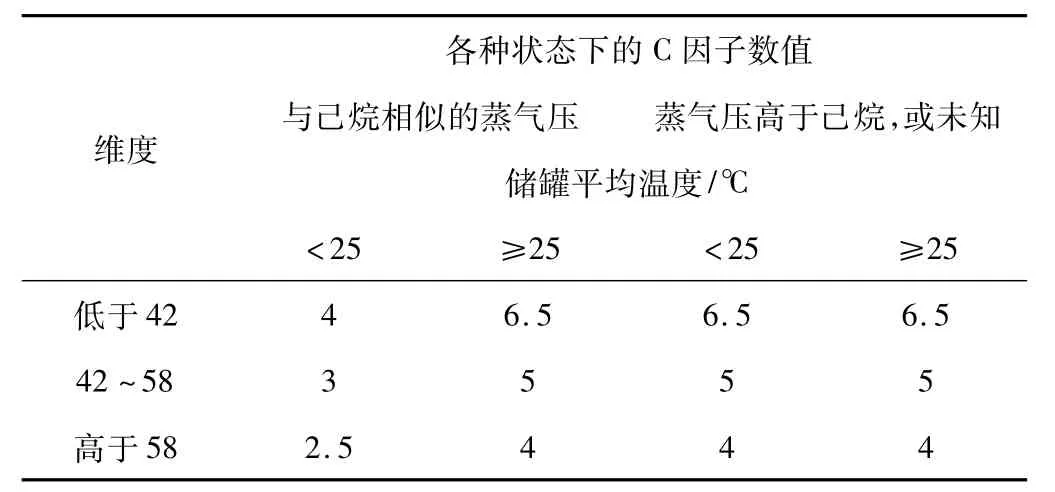

式中C—C因子,与蒸气压、储罐平均温度和维度相关,见表1;

Vtk—储罐体积;

Ri—隔热削减因子,储罐无隔热措施取Ri=1,采取完整隔热措施,Ri=Rinp,按式(6)确定,采取了部分隔热措施,Ri=Rin,按式(7)确定;隔热系数:

式中h—内部传热系数,W/(m2·K);

lin—隔热层厚度;

λin—隔热材料导热性,W/(m·K)。

ATTS—储罐总的表面积,m2;

Ainp—隔热层围包储罐表面积,m2。

表1 C因子

式(6)表示的是储罐采用完全隔热措施的隔热系数公式,式(7)表示的是储罐采用部分隔热措施的隔热系数公式。

式中A—储罐总的表面积,m2;

Ac—未被外壳围包的表面积,m2。

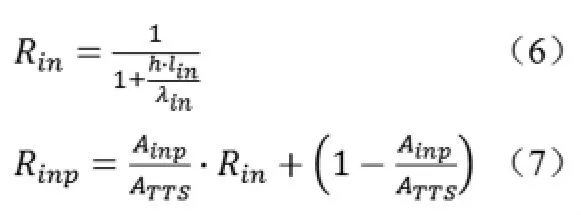

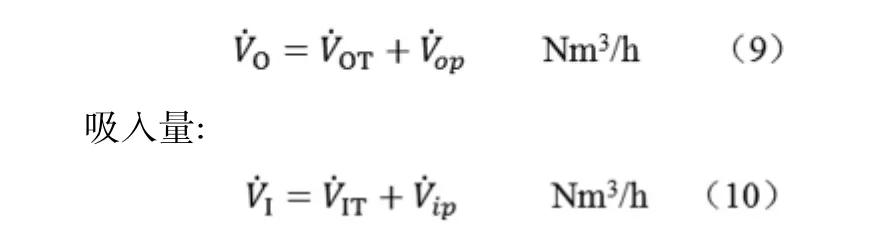

公式(8)为双层储罐的隔热参数,把公式(4)、(5)中的Ri用Rc代替,就可以得到双层结构储罐的所需通气量。结合(1)~(7)式:

呼出量:

2.3 紧急通气量的确定

紧急通气量是指当储罐外壁受到火焰作用,罐体内部温度急升,蒸汽压力也随之急剧升高时,储罐所需要的通气量。储罐内液体吸收的热量主要是通过暴露在火中的湿润表面来进行的,只有极小部分热量是通过非湿润表面及未暴露在火中的湿润表面吸收的,当然,在泄放装置开启后还可能会产生少量辐射热(几乎可以忽略)[6]。

对具有弱连接结构的储罐,本身就是一种特殊紧急排气手段,因此API650[7]规定,对于弱连接结构的储罐,可以不设紧急排气阀。

按API650规定,符合罐顶-罐壁的弱连接结构的条件是,在罐壁外侧用连续单面角焊缝把罐顶板焊接到包边角钢上,同时应满足:

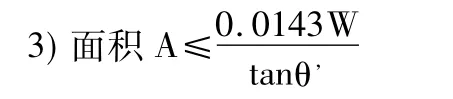

1)角焊缝高度不超过4.76mm;

2)顶与包边角钢连接处的顶板坡度(tanθ)不大于1/16;

其中:A—罐顶与罐壁连接后组成的抗压环的横截面积,mm2;

W—罐壁和由罐壁及罐顶支撑的所有构件(不包括顶板)的总重量,N。

在下列任一条件下均应选用紧急泄放阀[8]:

1)盛装闪点低于37.8℃的石油或石油产品的常压储罐,其介质温度有可能超此闪点。

2)储罐内介质蒸汽的排放量大,不适合选用呼吸阀。

3)储罐操作过程中有可能产生非正常内压。

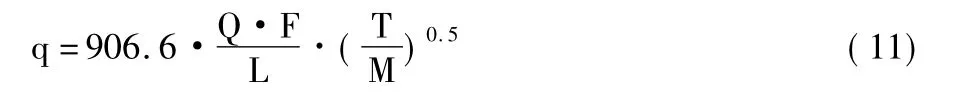

紧急通气量按公式(11)确定:

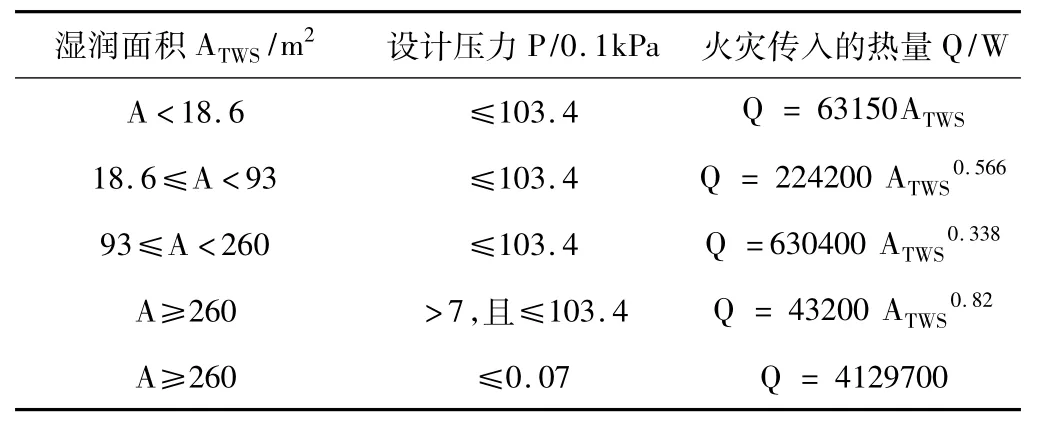

式中 Q—火灾传入热量,W,选取见表2;

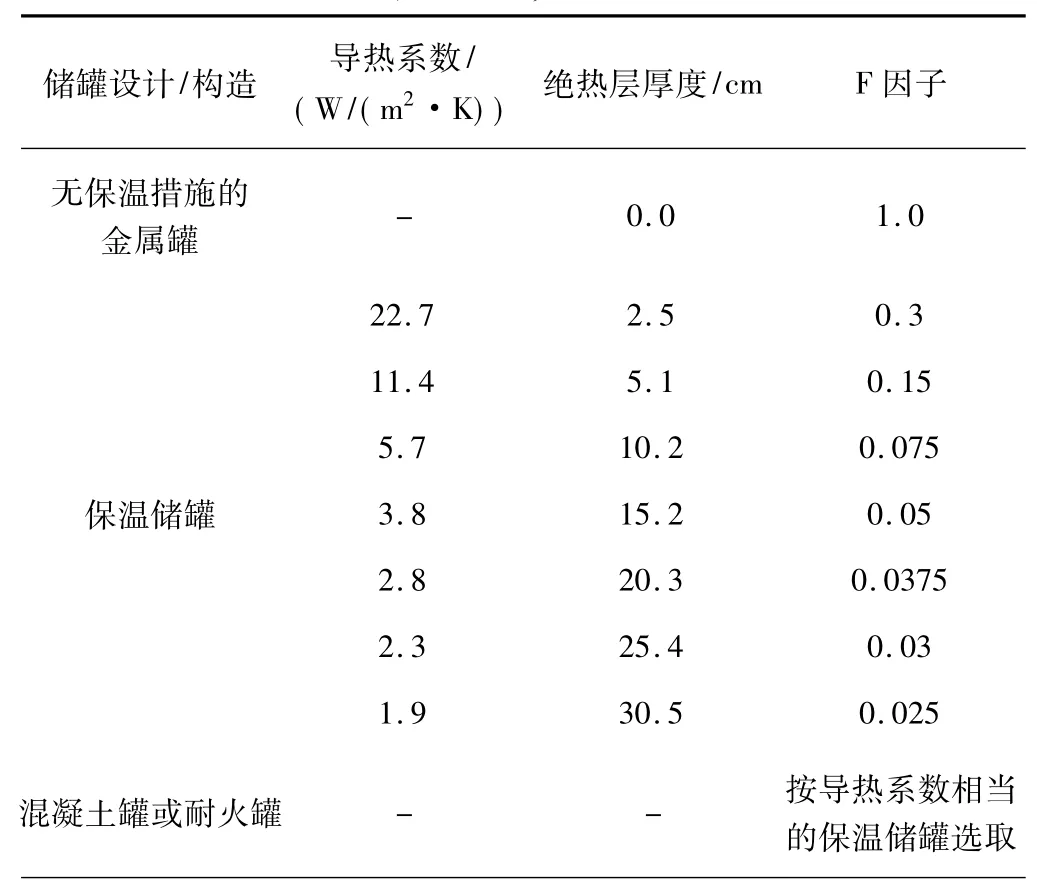

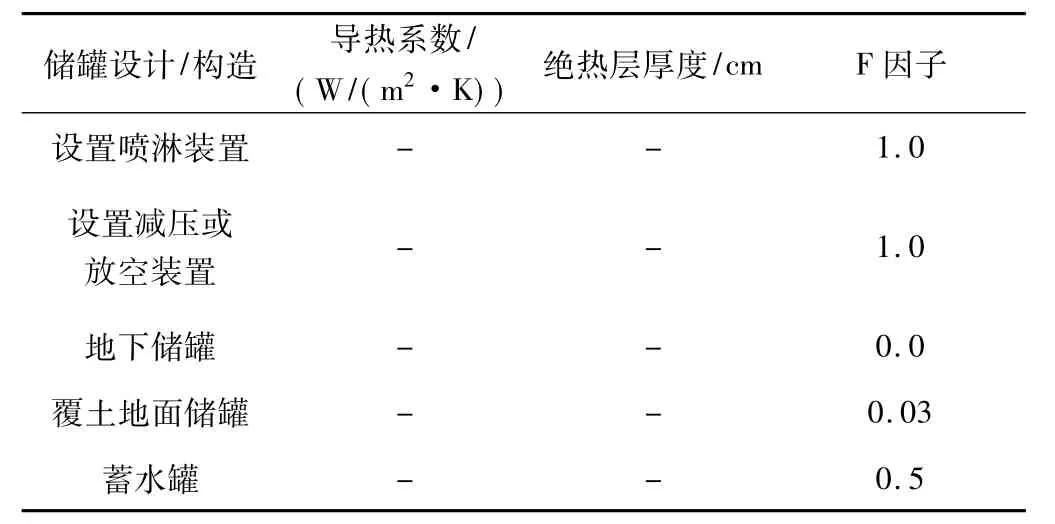

F—环境因子,见表3;

L—罐内储存物料在泄放温度和压力下的汽化潜热,焦耳/千克(J/kg);

T—泄放蒸汽的绝对温度,K,通常假定泄放蒸汽的温度与储存液体在泄放压力下的沸点温度等同;

M—泄放蒸汽的相对分子质量,kg/kmol。

表2 火灾传入热量Q

表3 环境因子F

表3 (续)

算例:标准状态下(温度为0℃、大气压为101.325kPa),储罐内物料为正己烷(相对分子质量为86.17,汽化潜热为335000J/kg),储罐为无保温措施的金属储罐(取隔热系数F=1.0),储罐湿润面积ATWS为10m2(按Q=63150ATWS),把所有参数代入公式(11),得:

如果储罐的湿润面积ATWS为300 m2,储罐为保温储罐,导热系数为5.7 W/(m2·K),此时根据表2,火灾传入热量Q=43200ATWS,根据表 3,F 参数选取 0.75,并假定其它参数不变,待入公式(11),得:

3 呼吸阀泄放口径的计算

呼吸阀的通气量分实际通气量与理论通气量,而两者的比率就是排放系数,见公式(12)。呼吸阀生产厂家实测得到呼吸阀的实际通气量,并与计算得到的理论通气量比较得到K值,具体的测试方法在API Std 2000有比较详细的介绍,把K值与呼吸阀出、入口绝对压力比率的数据可以绘出最佳拟合曲线(K-po/pi),在实际应用中只要po/pi已知就可以从曲线中查的K值。

其中:qa—实际通气量;

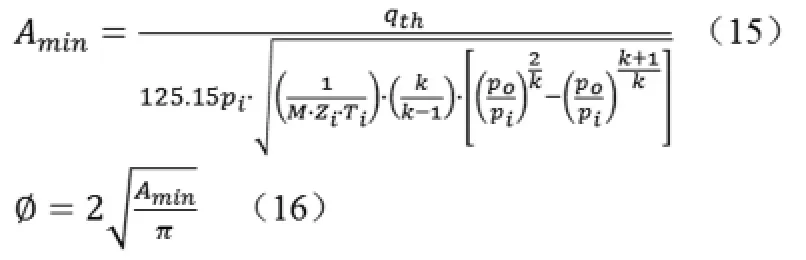

qth—理论通气量,由式(13)确定。

呼吸阀的理论通气量:

式中,Amin—呼吸阀的最小流通面积,cm2;

pi—装置的泄放压力,kPa;

po—装置泄放侧压力,kPa;

k—介质的绝热指数,无量纲;

Ti—装置的泄放温度,K;

Zi—压缩因子;

M—介质相对分子质量,kg/kmol。

公式(13)中,pi与po都是绝对压力,qth为标态下的流量,单位为Nm3/h。

实际应用时,根据前面介绍的方法,得出储罐所需的通气量,把所需通气量作为qa值,代入式(14),并根据所选型号呼吸阀的K值,计算得出qth值。再根据式(15)求得Amin,根据式(16)求得呼吸阀的所需的最小泄放口径,经圆整后得到的就是储罐所需呼吸阀的最小口径。

其中为呼吸阀未圆整的最小直径。当设置一台呼吸阀不能满足储罐的实际工况时,可以设置多个呼吸阀,呼吸阀对称分布在储罐的最高位置[9]。

当呼吸阀与阻火器串联使用时,需要考虑阻火器的压力降。阻火器内装有致密的阻火芯,油罐进行呼吸,它会对通过的气流产生一定的压降。这虽然不会影响呼吸阀的开启压力,却对呼吸阀的通气量有很大影响。并且流通速度越大,压力降也越大,也就是说,流通量越大,阻火器产生的压力降也越大[10]。

4 结语

本文主要介绍了常压储罐在正常通气量和火灾紧急泄放量的确定方法,介绍了呼吸阀最小泄放口径的计算方法,需要注意的是在进行呼吸阀最小泄放口径的计算时,储罐通气量应是标况下的流量。呼吸阀的排放系数应由呼吸阀的厂家提供的K-po/pi曲线查。而在计算呼吸阀口径时,应该注意公式的适用范围。