自动底盖机在焦化装置中的安装及应用研究

高 强,李 宁,许福超,孙芳武,江方舟

(正和集团股份有限公司,山东东营 257342)

焦化装置是炼油企业中重油加工的主要装置之一,自动底盖机是促进清理焦炭塔工作自动化、效率提高化的重要手段[1]。徐豪杰等[2]提出了用 PYD420150型代替TDG-Ⅱ型底盖机。辛根源等[3]研究了自动底盖机故障处理问题。本文介绍了延迟焦化装置焦炭塔安装的平板式自动底盖机的结构特点、使用状况等,根据两年来的应用情况,总结了设备运行状况及的影响,对自动底盖机的安装、使用等重点关注问题进行了探讨,并提出了解决思路和控制措施,对同行业延迟焦化装置安全管理工作具有积极的参考价值。

1 装置简介

某公司现有120万t/a延迟焦化装置,采用“两炉四塔”方式生产运行,焦炭塔底盖机采用人工拆装。焦化扩能改造后,冷焦时间缩短到20h,会出现焦层温度较高。现该装置焦炭塔塔顶盖采用自动顶盖机,但塔底部分仍采用比较原始的人工拆卸方式,由于冷焦时间缩短,焦层温度较高,塔底盖放出的热水温度达到90℃以上,严重威胁现场拆卸人员的人身安全,延长了塔底盖的拆卸时间。2014年底通过考察焦炭塔塔底自动底盖机的改造安装工作,最终选用液压预紧密封平板阀式自动底盖机(以下简称底盖机),利用1个月检修时间,安装并投入使用后取得了良好成效。

2 底盖机基本特征

2.1 底盖机介绍

所研究的底盖机是结合国内焦炭塔底盖的结构特点,研发的一种新型密闭式、平板结构的自动底盖机,取代原来人工拆卸焦炭塔法兰盖的方式。

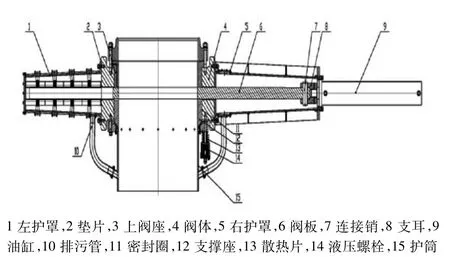

该底盖机的密封形式为单面式、金属硬密封,密封面为上阀座与阀板的接触面,受力是由液压螺栓通过支撑座传到阀板。开盖时先注入液压油将液压螺栓卸载,再通过油缸驱动阀板切换,切换完成后停止向液压螺栓供油,液压螺栓弹簧自动加载密封力,完成阀板的密封。上阀座密封面开有环槽,用蒸汽辅助密封,确保不会发生泄漏,密封面采用氮化、堆焊等表面硬化处理,提高了密封性能,延长了使用寿命。

2.2 基本结构

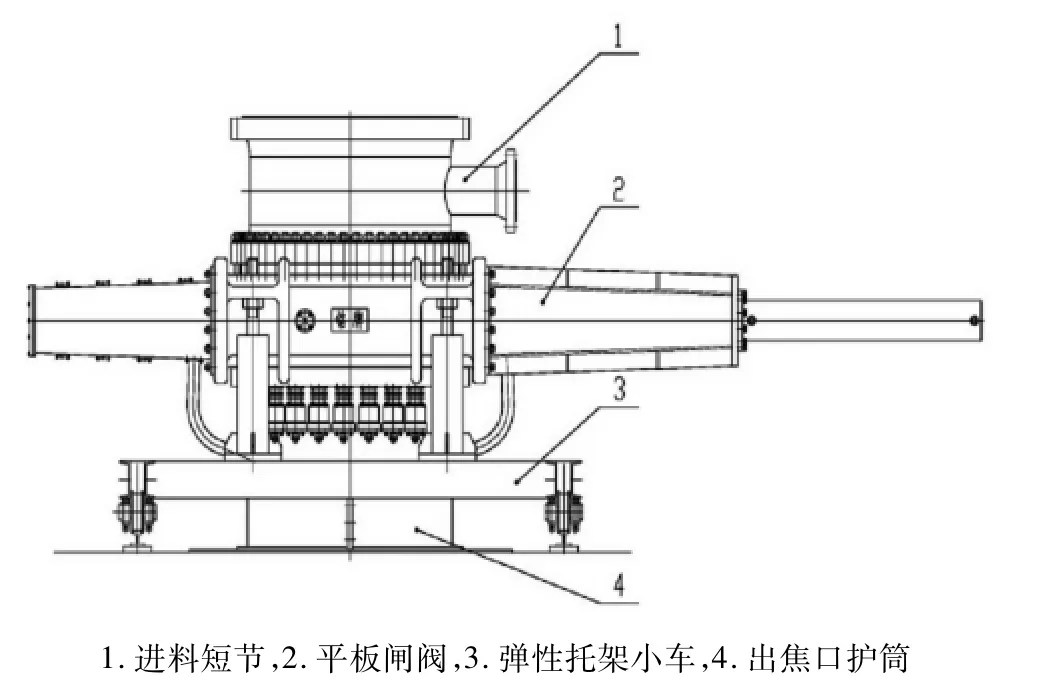

图1 底盖机外部整体结构图Fig.1 Integral structure diagram of automatic bottom cover machine

图1 为底盖机外形结构图,主要由进料短节、平板闸阀、弹性托架小车、出焦口护筒等四个部分组成,内部详细结构如图2所示。

图2 底盖机内部具体结构Fig.2 Internal detailed structure of automatic bottom cover machine

2.3 性能特点

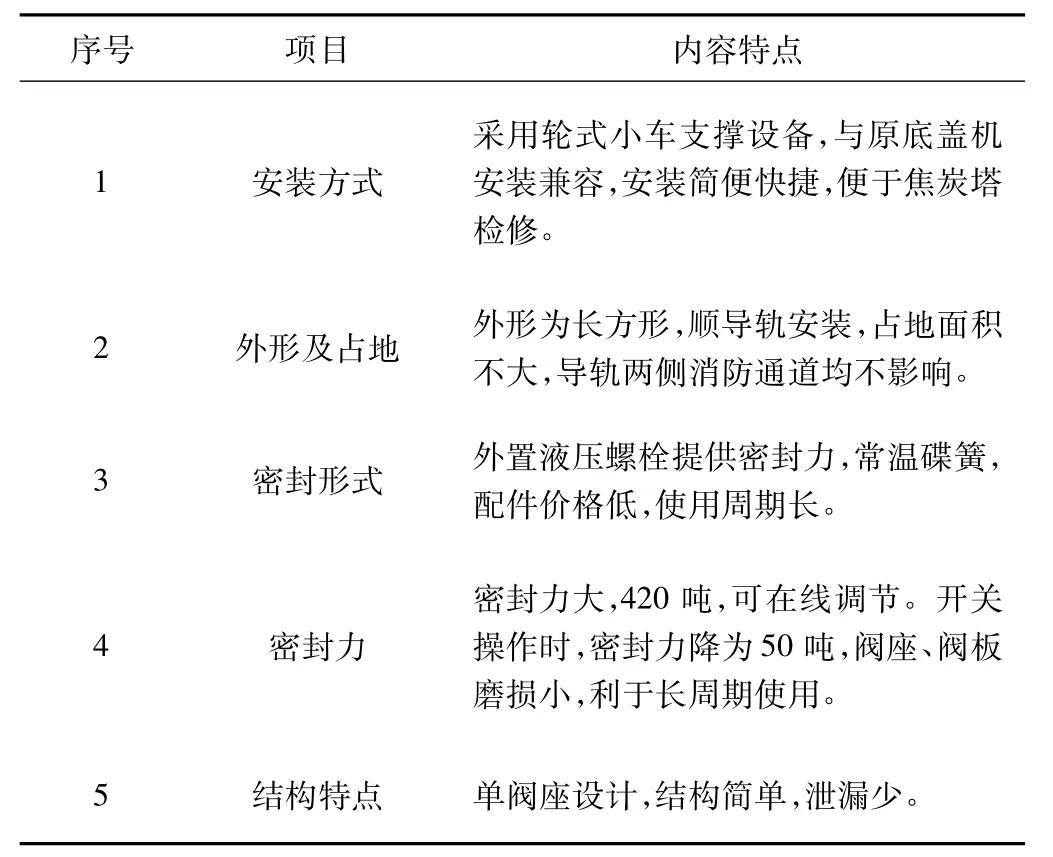

表1 为自动底盖机相应的性能参数及特点。表1 自动底盖机性能参数Table1 Performance parameters of automatic bottom cover machine

由表1可以看出,底盖机具有技术领先、便于改造、密封比压高、密封力可调、蒸汽耗量小、可在线维护等特点,并且经过长期、广泛的工业运用,使用状况良好。

3 安装改造注意事项

自动底盖机在安装和改造过程中,需注意以下事项:

3.1 改造注意事项

3.1.1 底盖机控制油站油泵配置

为保障焦炭塔安全运行,考虑到电磁阀等可能出现故障,液压油泵建议采取“一开一备”的形式,日常保养要配齐备用件。

3.1.2 原焦炭塔底部与进料短接的连接

增加自动底盖机后,焦炭塔进料改为侧进料,相对于原来的底部进料,会造成焦炭塔受热不均(尤其是进料部分)。该公司是侧进料过渡段与焦炭塔出焦口法兰采用螺栓连接,为保证该处不会因频繁热胀冷缩造成密封面泄漏,在法兰连接内壁贴不锈钢钢带采取密封焊接。但实际效果欠佳,偶尔会出现泄漏情况,需要人工热紧。因此建议此处焊接连接,以避免法兰泄漏,同时需考虑焦炭塔作为压力容器的改造问题。

3.1.3 除焦口护筒

根据实际情况验证,在除焦口护筒处开人孔,便于溜槽等部位的检维修,人孔尺寸以DN500为宜。

3.1.4 进料管设置短节

增加底盖机后,焦炭塔进料段不再天天拆卸。但仍需考虑管内结焦风险,根据现场管线布置,建议设置一短节,便于定期对该段管线检查处置。

3.1.5 钻杆改造

改造为自动底盖机后,增加一进料短节,相当于塔内部空间往下增加一部分,则原钻杆不满足需求。解决措施是可调节钻杆限位达到目的;另外还可根据实际短节及现有钻杆尺寸,核算制定具体钻杆改造方案。

3.2 液压系统的安装调试

安装前所有油路管道进行酸洗钝化,并且要进行全面吹扫,不达清洁标准不允许与液压站对接;确保打开相对应系统油路回路内的回油截止阀,使回油畅通无阻;旋松所有溢流阀的调节杆,使系统处于低压状态;点动电机,检查电机转向(正转);启动油泵,空转2~5min;确认状态是否正常;使调压回路溢流阀上的电磁阀带电,慢慢调节溢流阀调节杆,通过压力传感器观察压力的变化,确认系统压力是否正常升降;逐渐调高压力,同时交替接通各电磁换向阀电磁铁线圈,使油缸前进、后退正常换向;松开油缸进出口管接头,排除系统内空气(会有部分油气混合液排出,直至液体清亮无白沫为止);按压力传感器所显示的数值,将系统调至工作压力,依次分别加负载,按要求动作检查符合性;调整压力后,锁定溢流阀,检查各处有无漏油。

3.3 液压系统的使用与维护

正确、合理使用液压站是关键,日常维护必须做到:

当班人员专门进行液压站的使用及日常维护;经常擦拭液压站阀组、相关部件,保持内部、外部清洁无污染;使用规定牌号的液压油,加液压油过程中,须保证油液清洁无污染;经常检查液压油面的高度、油温是否正常;初期两个月更换新油,以后一般2个月更换1/3的液压油,12个月全部更换一次;初期每个月更换一次新滤芯,以后经常检查滤油器,及时清洗更换;严禁磕碰、摇动、改装集成块、控制阀及管道;液压站不可露天放置、见水、粉尘污染等;工作空间保持干净,避免高温;出现异常或故障应及时排除。

3.4 常见故障与排除方法

表2 常见故障与排除方法Table2 Common failures and troubleshooting methods

通过WHAT-IF法寻找液压系统常见故障分析与排除方法,如表2所示。

4 运行应用结果

底盖机投入生产已经运行两年时间,初次改造时借用原焦炭塔底部法兰,采用法兰连接,并对连接内部进行密封焊,运行一段时间该处轻微泄漏现象。因此其密封结构还可继续优化,建议改造时此处直接改为焊接连接,基本消除泄露现象出现,但割除原焦炭塔底部法兰涉及特种设备重大改造,需要按照规定办理相关手续。

焦炭塔进料方式改变时,管线流通面积、工艺介质流速均不会有较大变化。因不断调节密封及吹扫蒸汽的压力,可有效降低蒸汽消耗。底盖机需加蒸汽气封保护,每个塔切四通后生产初期,蒸汽消耗约为0.3 t/h,生产后期除焦时蒸汽消耗约为0.25 t/h,每个塔平均蒸汽消耗为0.28 t/h。焦化装置按24 h生焦操作,每次人工拆卸底盖时,换塔需更换塔底石墨垫片,换塔螺栓拆装各一次,长期使用后,螺栓螺纹损坏或变形严重。采用自动底盖机后,冷焦温度可以适当上调,冷焦温度控制在80℃,节约冷焦时间近2 h;每个塔拆、封底盖时间由改造前的1 h降低为10min,节约了工作时间,为焦炭塔按时除焦、热塔提供了时间保证。

拆、封底盖工作由人工拆卸、安装螺栓,变更为人工操作设备完成,由焦炭塔底法兰处敞口式除焦变为塔底法兰处密闭式除焦,能有效防止焦块脱落砸伤岗位工作人员,保证了人员的安全。

5 结论

通过研究自动底盖机在焦化装置中的应用,得出如下结论:

(1)研究了自动底盖机的结构性能及特点。

(2)分析了自动底盖机在安装和改造过程中,需要注意的事项。

(3)分析了液压系统的调试、使用与维护,及故障处理,为焦化装置自动底盖机应用提供了技术支持,对同行业焦化装置安全管理具有参考价值。