衡山钠长石湿法选矿提纯试验研究

李三华,陈建文,周崇文,张甲宝

(1.湖南环境生物职业技术学院,湖南 衡阳 421005;2.湖南超牌科技有限公司,湖南 长沙 410000)

长石是钾、钠、钙和少量钡等碱金属或碱土金属的硅氧四面体组成的架状构造的铝硅酸盐矿物,其主要化学成分为SiO2、Al2O3、K2O、Na2O、CaO、BaO等,长石族矿物是地壳上分布最广泛的造岩矿物,矿床分布广。一般情况下,在自然界中比较纯净的长石很少存在,即使被称为钠长石的矿物中,也可能共生或混入一些钾长石,一般把钠长石和钾长石构成的长石矿物统称为碱长石。碱长石具有熔点不高、熔融时间长、熔融液粘度高以及高温下熔化形成的玻璃态物质透明度高的特点,尤其是钠长石熔融温度更低。钠长石作为平板玻璃及各种玻璃制品的原料,可降低玻璃熔化温度,节约纯碱;它又是生产各种陶瓷、搪瓷、电瓷的坯料和釉料的主要原料,特别是在低温快速烧成陶瓷中有其独特的优势。钠长石溶解粘土矿物的温度为1 225℃、溶解石英的温度为1 350℃,而钾长石则分别为1 250℃和1 450℃,因此钠长石具有更显著的助熔作用,可降低烧成温度,节约燃料消耗。钠长石熔融后成为玻璃质,可减少陶瓷坯体的气孔率,降低坯体的吸水率,并能促进莫来石晶体的发育成长,提高坯体的机械强度和稳定性,更有利于低温烧成陶瓷的坯料瓷化,同时钠长石瓷胎透明度高。钠长石又是一种非塑性原料,在坯体中起瘠化作用,减少生坯收缩、变形和开裂,改善干燥性能,缩短干燥时间。

近年来,随着科学技术的飞速发展,钠长石市场前景十分广阔。但随着平板玻璃、玻璃纤维、建筑陶瓷和日用陶瓷等日益高档化,对高纯低铁的钠长石需求量不断增加,市场缺口较大,受资源限制,高质量、高品质的钠长石呈供不应求趋势,绝大多数钠长石矿石必须经过选矿除铁精加工后方能满足工业生产的质量要求。因此,长石的选矿除铁精加工工艺正在受到行业的高度重视。本试验的目的就是针对衡山石碑钠长石的选矿除铁精加工进行一系列的试验研究,探索一条既简便又有经济价值的工艺技术路线。

1 原矿性质

衡山石碑钠长石矿是亚洲最大的钠长石矿,品位为亚洲之最(一级品钠长石Na2O含量为10%~11.5%),是亚洲最大的钠长石生产基地。其矿区面积0.8km2,矿产资源经湖南省417地质勘探队勘探,评估储量为钠长石2 036.28万t,由矿区取样分析可知,矿石中主要的化学成分是SiO2、Al2O3和Na2O,少量的CaO和K2O,极少量的MgO、S,Fe2O3含量为0.35%~0.51%,TiO2含量为0.02%~0.095%。矿石中需排除的杂质元素是铁、钛、硫。由显微镜观察可知,矿石中钠长石的粒度为0.1~5mm,石英的粒度为0.04~0.74mm,白云母的粒度为0.02~0.24mm,电气石的粒度一般为0.011~0.095mm。矿石中有用(目的矿物)矿物是钠长石,含量较高,含量都在90%以上。约70%的钠长石表面有高岭石化现象,20%~30%的钠长石表面同时具有高岭石化和绢云母化。该钠长石矿石中的脉石矿物主要是白云母、石英,少量的电气石、黄铁矿、赤铁矿、金红石、褐帘石等。

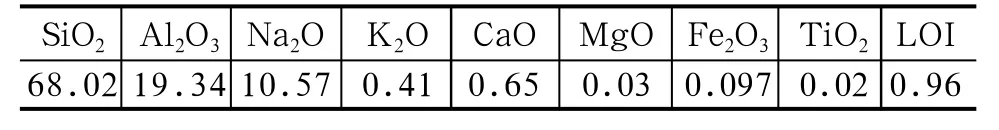

1.1 原矿化学分析

试样采自衡山石碑钠长石矿区不同矿点,共6个矿样,分别进行粗碎、中碎、细碎、混匀,再将6个矿样等重量配矿、混匀、环割制得选矿试样,并检测化学成分,试样化学成分全分析结果见表1。

表1 试样化学成分全分析结果(%)

1.2 原矿石中的铁、钛赋存形式和来源

Fe元素主要存在于电气石、黄铁矿和赤铁矿中,需要注意的是矿石中普遍含有细粒级黑色电气石。

Ti元素主要以金红石的形式存在,颗粒<0.074mm,以单体或包体形式存在于钠长石和石英颗粒之间和颗粒内。

2 小试验原料制备及选矿除铁工艺试验

试验原料选用衡山石碑钠长石原矿,将矿区的综合样品经粗碎、中碎、洗矿、细磨、分级、强磁选、脱水等湿法工艺,试验样品的精制设备采用工业化生产设备。具体选矿除铁精加工工艺流程如图1所示。

图1 钠长石选矿除铁精加工小试验工艺流程

通过一系列反复对比试验,并参考其他非金属矿除铁提纯的经验,确定小试验磨矿浓度在65%~70%时,磨矿效率最高,能耗最低。细度为-0.074mm含量在55%~60%,选矿除铁效果最佳,选别指标最好。小试验采用一段闭路磨矿—强磁选—压滤流程,可获得产率达到91.2%、Fe2O3<0.1%的精矿,小试验流程简单,选矿指标好。小试验湿法选矿除铁的精矿化学全分析结果见表2。

表2 精矿化学成分全分析结果(%)

3 大生产工艺

3.1 大生产工艺流程确定的依据

根据小试验工艺路线并参考其他非金属矿除铁提纯的经验及行业内对产品质量要求确定大生产工艺流程。

3.2 原则工艺流程

原则工艺流程见图2。

图2 原则工艺流程

3.3 工艺流程简述

3.3.1 破碎工艺

本工艺采用“多碎少磨”原理,实行破碎筛分小闭路循环,将原矿经振动给料机给到颚式破碎机进行粗碎,再经标准圆锥破碎机、短头圆锥破碎机中碎,筛分。+25mm颗粒入标准圆锥破碎机,-25~+10mm颗粒入短头圆锥破碎机,-10mm颗粒入槽式洗矿机进行洗矿。

3.3.2 洗矿工艺

洗矿是选矿过程中一道重要的工艺,除去矿石中粘土质物料的过程叫洗矿。其实质是用水或机械力擦洗被粘土胶结在一起或含泥多的矿石,使矿石碎散,洗下矿石表面细泥并分离的过程。洗矿在钠长石的选矿除铁精加工工艺中是一道重要工序,目的是除去矿石中粘土质物料和部分云母等对后续作业有影响和危害的杂质,更有利于磁选和钠长石白度的提高,以获得良好的选别指标。本工序为-10mm颗粒入槽式洗矿机,通过机械强力洗矿,-10mm~+0.2mm的颗粒料入棒磨机,-0.2mm的颗粒料泵送入分级、脱泥。

3.3.3 磨矿工艺

棒磨机磨矿的目的是为了使钠长石和Fe2O3含量高的矿物单体解离,同时也是为了使钠长石磨细至磁选效果最佳的粒度。本研究采用棒磨的方法:①可以降低原矿粒度,使原矿单体解离;②棒磨的方法比球磨的方法过粉碎率低,避免了产生大量的超细粉,影响磁选效率及回收率;③棒磨在粗磨条件下的生产能力较球磨高。

+60目~-10mm钠长石进入棒磨机磨矿,通过多次反复小试验和大生产模拟试验确定磨矿浓度为65%~70%,磨矿细度为-0.074mm,含量在55%~60%时除铁效果最佳,矿泥的产率相对较低,对矿产资源的浪费程度低,合理有效地利用了钠长石矿。因此磨矿细度控制为-0.074mm,含量在55%~60%。

3.3.4 脱泥、磁选除铁工艺

通过分级后+60目矿石返回棒磨形成小闭路循环磨矿,-60目矿浆进入脱泥工段,主要是为了除去矿石中的原生矿泥及磨矿等产生的次生矿泥,用以防止大量细泥影响后续磁选作业的选别效果。然后将浓度调至15%~20%的-60目的矿浆首先进入磁场强度为4 000GS的弱磁选机,通过弱磁选机磁选,除去磨矿过程中混入的机械铁(次生铁)、强磁性矿物铁等杂质,再进入磁场强度为11 000GS的高梯度磁选机磁选除铁,除去弱磁性矿物铁等杂质后得精矿浆料,Fe2O3含量降低到0.082%以下。

3.3.5 脱水工艺

磁选后的精砂通过浓缩提高矿浆固含量,使矿浆浓度从15%左右提高到45%以上,从而达到提高脱水效率,节约能耗的目的。最后通过压滤使精砂水分降至约15%。

3.3.6 废水回收及循环利用工艺

洗矿废水、脱泥溢流水、磁选废水等入1号沉淀池澄清后循环利用;浓缩溢流水、压滤水等流入2号循环水池后循环利用。生产用水100%循环利用,不外排,对环境不产生污染。

4 选别流程试验

湿法选矿除铁联合工艺试验数质量流程见图3。

图3 选矿除铁联合工艺试验数质量流程图

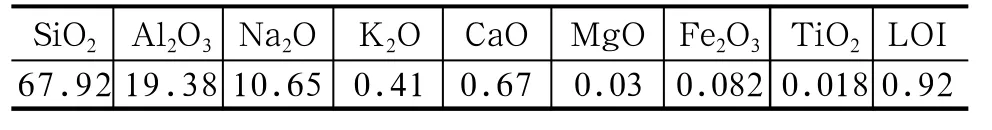

结果表明:原矿经选矿除铁联合工艺精加工后,钠长石精粉取得比较理想的指标,Fe2O3含量由0.43%下降到0.082%,产率达73.4%,Na2O含量为10.65%。大生产湿法选矿除铁的精矿化学成分全分析结果见表3。

表3 大生产湿法选矿除铁的精矿化学成分全分析结果(%)

5 结论

(1) 经过对衡山石碑钠长石的工艺矿物学研究,进一步查明了该钠长石矿的物理化学性能与有关特性,为综合开发利用该矿资源提供了可靠的理论依据,并为精加工的可行性指明了方向。

(2) 利用“多碎少磨”原理,采用预先筛分与圆锥破碎形成回路,提高了生产效率,降低了成本。

(3) 采用棒磨分级不仅可以使钠长石和高Fe2O3含量矿物解离,并且可以避免过粉碎,造成资源浪费,影响磁选除铁效率,同时提高了磨矿效率,粒度均匀,有利于磁选作业,采用强磁选机除铁可以有效降低钠长石的Fe2O3含量;在-60目条件下采用一段闭路磨矿,棒磨的磨矿效率较球磨高,能耗最低。

(4) 工艺流程简单。采用破碎预先筛分、棒磨分级两个独立的小闭路循环,很大程度上提高了生产效率,节约了生产成本。

(5) 采用全湿法选矿除铁联合工艺流程,磨矿浓度控制在65%~70%、磨矿细度控制为-0.074mm含量在55%~60%时,矿浆固含量为15%~20%的浆料最后通过磁场强度为11 000GS以上的高梯度磁选机磁选除铁可以获得产率达73.4%以上、Na2O含量为10.65%、Fe2O3含量为0.082%的钠长石精粉,属于不多见的高纯低铁的钠长石精粉。