一种替代冲孔模具的气动冲孔夹具的开发

文/李月伟·安徽江淮汽车集团股份有限公司

该冲孔夹具采用气缸驱动,通过合力以及力矩平衡的方式,将气缸输出的推力转化为冲孔所需冲裁力,实现冲孔目的。该冲孔机构具有空间结构小,输出冲裁力稳定,冲裁速度快的特点。

汽车是现代重要的交通工具,汽车工业是国民经济的重要产业组成部分。汽车生产已向小批量、智能化、轻量化、个性化方向发展。白车身由400多个薄板冲压件通过焊接及螺栓连接而成,而焊接是使用频次最高的连接手段,冲压件焊接需要焊机、焊钳、焊夹具等装备辅助实现。

焊夹具是冲压件焊接时定位、夹紧的辅助装备,焊夹具的设计水平及制造精度决定着焊接小总成以及白车身的质量及精度,同时焊夹具的设计水平能影响到生产节拍,对于已经确认生产节拍的车型来说,较高的设计水平可节省工装开发投入。白车身制造过程中应用到的夹具种类繁多,按照夹具的功能可划分为以下4种。

⑴装配夹具简称装具,即通过定位确定产品相对位置,实现装配的一致性,常见的如焊装调整线车门装具、翼子板装具等。

⑵焊接夹具简称焊夹具,定位并夹紧冲压件,防止焊接过程中板件相互移动或者减少焊接总成的变形。

⑶校正夹具可以测量产品的变形量,通过液压或者人工校正迫使产品发生塑性变形提高其精度。

⑷其他夹具。白车身生产过程中有热处理使用夹具,以及涂装电泳、面漆夹具。

焊夹具是汽车生产使用最广泛的夹具,焊夹具的主要结构可分为以下三点。

⑴BASE通常由钢板及槽钢焊接而成,是夹具其余部件的安装基准和检测基准。

⑵POST通常由钢材加工、焊接或者装配而成,包括定位元件、夹紧元件等。

⑶其他部件包括气管、三联件、按钮站等辅助部件。

因汽车工业的迅猛发展,汽车产品更新换代日益加快,也对汽车制造使用的工艺装备提出了更高要求,同时随着装备制造技术的进步,夹具技术也正朝着模块、高效、经济、柔性化、标准化的方向发展。

工艺方案制定

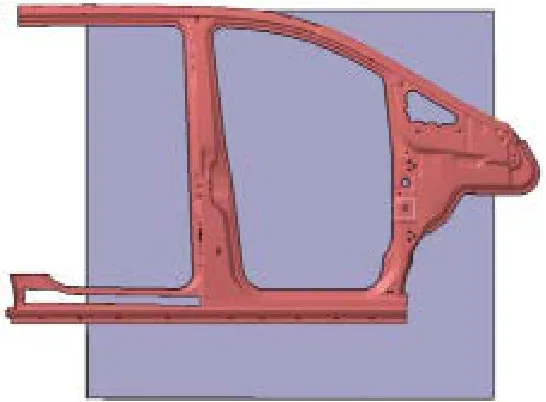

某一款车型在试制过程中发现门槛处存在锈蚀,为此对部分冲压件增加了电泳漏液孔的设计变更,而右前门柱外板最终增加了5个φ25mm的孔。冲压件开孔位置如图1所示。增孔的实现方式主要有以下4种途径。

图1 冲压件变更示意图

⑴制作靠模,手工钻孔。制作靠模,定位钻孔位置,人工采用电钻或气钻进行钻孔。人工钻孔效率低,孔位一致性差,需打磨钻孔产生的毛刺,生产成本高,适合小批量试制。

⑵委外激光切割生产。无需增加工装,由外协单位激光割孔,单件割孔费用预计6.55元(包含来回运费),按照年产2万台,年生产成本13.1万元,激光割孔毛刺少,效率较高,适合批量生产。

⑶增加1序冲孔模具,原冲压模具已制作完成,增加孔位于右前门柱外板底部成形面,OP20、OP30、OP40、OP50均无法增加冲头,需增加1副冲孔模满足要求,此副冲孔模具预计开发费用45万元,且增加模具后,右前门柱外板将变为6道工序,无法实现自动化连续生产,因此无法通过增加模具实现加孔。

⑷开发冲孔夹具,前期无应用先例,通过调研得知,冲孔夹具有液压冲孔及气动冲孔两类,液压冲孔夹具需附带采购液压站,维护成本高;冲焊分厂现场有可以方便利用的压缩气源,可采用气动形式冲孔,开发1副气动冲孔夹具,预计开发费用11万元。

考虑到该车型的年产量、成本因素,此次右前门柱外板新增孔,采用开发气动冲孔夹具的方式实现。

夹具结构设计

右前门柱外板冲压件材质为SPCEN,料厚为0.8mm。查询材料标准可知,此种材料的抗拉强度不小于270MPa,因此材料的抗剪强度约等于216MPa。而新增孔孔距为180mm,若使用气缸直接进行冲孔的方式,大直径的气缸无布置空间,此种结构不能满足冲孔要求。

若通过杠杆放大气缸输出力F,假设使用直径140mm气缸,则气缸的输出力F0=0.5×70×70×3.14×0.5=3846.5N,则气缸距旋转点长度必须为冲头距旋转点长度的3.9倍以上,此种结构对部件的加工要求低,但结构空间尺寸过大,冲压件操作高度不合格,操作不便。

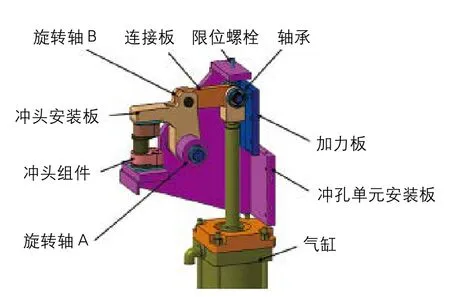

最终选用较为成熟的气动冲孔结构,气动冲孔单元的结构简图如图2所示,此种冲孔结构主要是通过气缸输出力及肘节与加力板反作用力的合力来放大气缸输出力,最终通过力矩平衡转化为冲孔所需冲裁力来实现冲孔,此种冲孔结构紧凑。

图2 冲孔结构简图

夹具方案设计

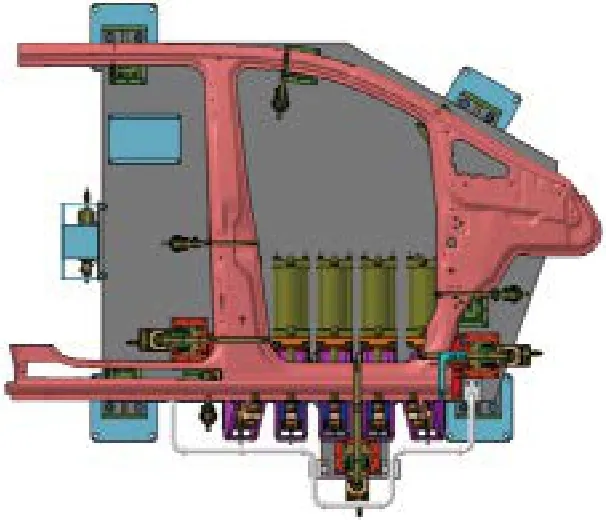

夹具设计方案简图如图3所示,按照6点定位原理,此冲压件在夹具上的定位选用2销1面的方式。主定位孔选用侧围合拼时用的定位孔(图3中H点),副定位孔选择靠近冲孔侧小孔(图3中h点)。为防止冲孔时冲压件变形,夹持单元也尽可能布置在冲孔一侧。夹具共有7个支撑夹紧单元(图3中P01、P02、P03、P04、P05、P07、P10),4个支撑单元(图3中P06、P08、P09、P11),以及5个气动冲孔单元(C-P12)。

夹具结构设计

图3 冲孔夹具方案简图

根据冲压件外观尺寸确定BASE板基板尺寸,焊夹具原则上要求板件在BASE所在平面的投影全部落在BASE板内侧,但考虑到此冲孔夹具中中门门洞处的冲压件无任何工序,在保证冲压件放置在夹具上不变形的条件下,冲压件局部可伸出BASE板范围。在此副夹具设计中,先确定冲压件距BASE的距离,绘制1个草图平面,BASE板平面距主定位孔所在平面570mm。BASE板平面如图4所示。

图4 BASE简图

根据计算确定的部件尺寸以及气缸直径,选用冲头组件并固定在冲孔位置处,依次绘制冲头安装板、连接板、安装支架等主要零件,再校核铰接点相对尺寸,然后绘制挡板、废料盒等,再选用轴承、气缸等标准件,最后绘制气缸单元固定板。依次布置5个冲孔单元,检查单元是否干涉,最终确定连接孔的位置,插入螺栓、螺纹、圆柱销等连接标准件。冲孔单元在夹具中的布置情况如图5所示。

确定BASE基本尺寸以及BASE距冲压件距离后,基本确定包含主定位销的POST01单元在BASE上的位置,绘出型板草图所在平面,然后设计主定位销及销座。确定气缸安装点、夹持臂旋转点及气缸与夹持臂连接点在型板草图平面上的位置,根据气缸安装尺寸,初步选择气缸型号,校核夹持臂夹紧力。

图5 冲孔单元布置图

根据经验,在汽车薄板焊接中,夹持臂的夹紧力F≥300N才能满足焊接要求。对于初选气缸压力不能保证的,需要选用更大直径气缸或者结构空间允许的情况下调整作用力臂的比例,直至满足要求。

绘制型板以及支撑块、预留型板与L板的连接孔、压紧块,根据标准选择L板的型号,然后确定型板与L板、转接块、支撑块以及夹持臂与压紧块的连接孔位置,最后选用标准件,如圆柱销、螺栓、螺母、调整垫片、弹簧垫片、平垫片、衬套等。POST01单元如图6所示。

在所有部件全部完成后,以装配体的形式固定夹持单元打开最大位置,检查各个POST单元间是否有干涉和确认气缸完全打开后是否影响取放冲压件。修改、优化干涉单元结构中的零件尺寸。因冲孔单元外露在板件外,为防止出现安全事故,在冲孔单元以及POST03处加装防护栏。夹具最终的设计三维图如图7所示。

图6 POST01三维图

图7 夹具三维俯视图

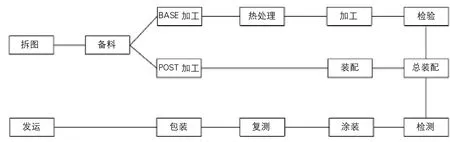

图8 夹具制作流程

夹具制作及调试

在夹具的主要模型完成后,组织相关人员对图纸进行评审,根据评审意见优化修改图纸。夹具三维图纸通过评审后,输出工装图纸评审表。夹具制作流程如图8所示。

制造单位在接收到最终的夹具三维图纸后,将三维图纸转化为可加工的零件图,输出部件装配图以及夹具的总装配图,输出标准件与自制件的清单及图纸。所有零件加工完后按照装配图进行组装,然后根据三维图纸使用便携式测量仪进行测量,测量的主要目的在于检测夹具的制作精度,主要测量定位销以及支撑面偏离数模基准的程度,要求定位销误差在0.15mm以内,支撑面的精度在0.2mm以内。

精度测量合格的夹具按照相应的涂色标准进行喷涂,放置2~3天后对夹具再次测量,要求夹具在出厂前关键转接块之间垫片厚度在1~5mm,超差太多的部位需重新制作规制块。夹具在运送到主机厂后,需再次进行三坐标测量,测量的精度要求与出厂时一致,夹具中测量不合格的定位销及支撑面需微调,测量合格的夹具才能进行冲压件符合调试。

夹具复测合格后,选择合格的冲压件放置在夹具上,检查所有的支持面是否全面支撑到位,次要的支撑面可根据冲压件的不同增减支撑块数,来调整垫片实现贴合。

根据气路动作图安装夹紧单元气路以及冲孔单元气路。测试夹具的气路动作是否正常,气路动作满足要求后,放置冲压件,检查所有的压紧块是否全面压紧,与调整支撑块类似,需确保压紧块压紧冲压件。

图9 夹具实物

所有夹紧单元调整完成后,调节冲孔夹具中的限位螺栓来改变冲头进入凹模的深度,调节连接板及支撑单元中间的垫片微调冲出孔的位置。不断调整限位螺栓以及调整垫片,直至冲出孔的位置、形状、止口处毛刺等符合要求。

结束语

通过引入气动冲孔夹具这种新工艺、新技术,实现了冲压件加孔的设计变更要求,进而提升了车身的防腐性能。气动冲孔夹具的成功开发节省了开发模具的资金投入,气动冲孔也成为一种加孔的工艺实现方式,为后期的车体结构设计变更提供了更多的选择。图9为夹具实物。