铅锌尾矿制备加气混凝土的试验研究

陈智华,秦哲焕

(武汉建筑材料工业设计研究院有限公司,武汉 430073)

我国85%的原材料依赖于矿产资源,但矿产资源是不可再生资源,随着社会发展和过度开采,势必会造成资源的枯竭[1]。截至目前,我国金属尾矿的利用率还不足10%,一些发达国家对尾矿的利用率已达60%[2,3]。大量的尾矿采用自然堆放的处理方式,不仅会造成环境的污染,也存在一定的安全隐患[4,5]。近年来,尾矿的综合利用得到了政府和科研部门的重视。铅锌尾矿主要成分和石英砂相似,用其制备加气混凝土在理论上是可行的。

1 试 验

1.1 原材料

1.1.1 硅质原料

1)铅锌尾矿采用吉林省某矿山铅锌尾矿,原尾矿约有57%的粒径在45 μm以下,约71%的粒径在90 μm以下,其化学成分分析见表1。

表1 铅锌尾矿化学成分 w/%

2)由表1可以看出,采用的铅锌尾矿的二氧化硅含量为49.56%,没有达到生产加气混凝土对硅质材料中二氧化硅的要求(根据《JC/T—622 硅酸盐建筑制品用砂》的要求,适用于生产加气混凝土的砂,其二氧化硅含量最低为65%),因此,选用一些二氧化硅含量较高的硅质材料(试验采用石英砂、河砂)与铅锌尾矿进行复掺[6],其主要化学成分分析见表2。

表2 石英砂、河砂化学成分 w/%

1.1.2 钙质材料

1)生石灰:采用市面上售卖的中速消解石灰,依据《JCT 478—2013建筑石灰试验方法》检测得到A(Cao+MgO)含量为71.4%,消解时间为5 min,消解温度可达80 ℃。

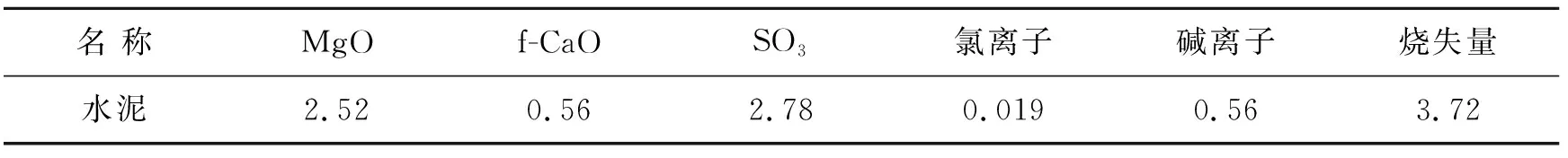

2)水泥:采用华新P·O 42.5水泥,其化学组成见表3。

表3 水泥化学成分 w/%

1.1.3 其他材料

1)发气剂:采用市售工业生产用铝粉膏,检测得到含水量为35%。

2)调节剂:二水石膏,分析纯。

1.2 试验流程

以B06级别加气混凝土为目标,采用100 mm×100 mm×300 mm的三联模具进行试块制备。确定试块制备流程如下:先将所需干物料混合均匀,加入55 ℃温水,待料浆搅拌均匀后,将提前备好的铝粉膏溶液加入料浆中,再搅拌约40 s,进行浇筑,等静停、脱模、蒸压养护后得到砌块[8]。发气和静停在55 ℃烘箱内进行,为了保证坯体结构完整且在进行蒸压养护前具有一定的强度,静停时间控制为5 h。蒸养制度为:升温升压2 h,1.3 MPa下保压8 h。

2 配比参数

2.1 铝粉膏

2.1.1 铝粉膏添加方式

铝粉膏作为加气混凝土的加气剂,其掺量的多少直接影响制品的发气情况,进而决定制品最终的绝干体积密度。前期探索试验比较了铝粉膏的不同添加方法对制品发气情况的影响,结果见表4。

表4 铝粉膏添加方法对发气情况的影响

表4结果显示,铝粉膏在热水中的分散性不好,粘壁会导致铝粉膏质量损失,使实际掺入量降低,影响发气效果,烘干后也无法得到改善。将铝粉膏直接溶于常温水制成铝粉溶液,再加入料浆中,制品的发气效果最好。

2.1.2 铝粉膏用量

铝粉膏掺量和试块的绝干密度关系见图1。

以B06级加气混凝土为制备目标,绝干密度应小于625 g/cm3,由图1可以看出,铝粉的掺量为0.1%(湿重)最为合适。

2.2 水料比

水料比是影响料浆浇注稳定性的重要因素,水料比过高时,料浆过稀,容易冒泡塌模;水料比过低时,料浆稠度高,会憋气而影响气孔均匀性[9]。试验以铅锌尾矿替换石英砂或河砂制备加气混凝土,不同配比中掺入的硅质材料不同,水料比也有所差异。

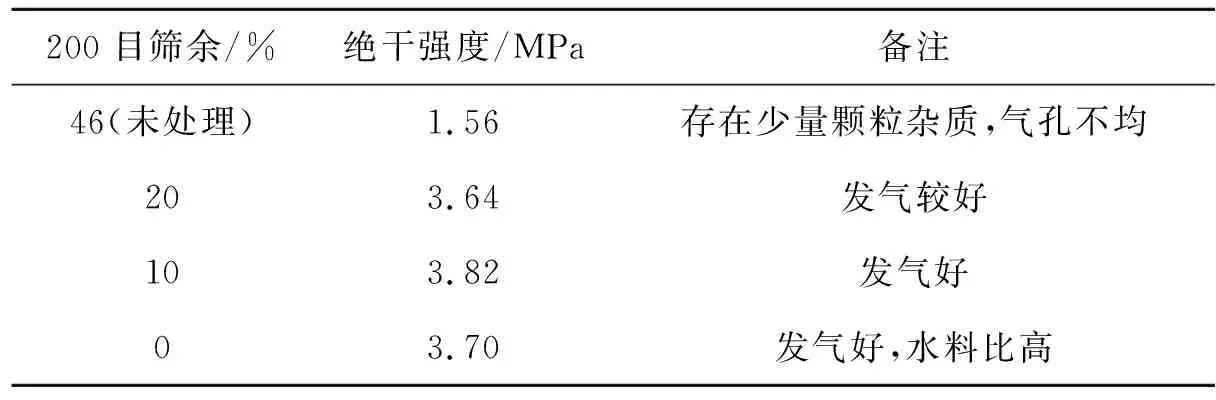

2.3 铅锌尾矿细度

硅质材料细度是影响制品强度的关键因素。将铅锌尾矿进行球磨处理,过200目筛,得到不同细度的铅锌尾矿制成的制品强度结果见表5。

表5结果显示,铅锌尾矿越细,物理活性越高,与钙质材料反应更加充分,在一定程度上降低铅锌尾矿

表5 不同铅锌尾矿细度对制品强度的影响

的细度可以有效提高制品强度,细度过低的话制品内部也无法形成良好的骨架结构[7],最终影响强度。综合考虑制品性能和原材料处理时间,选用200目筛余10%的细度组成较优。

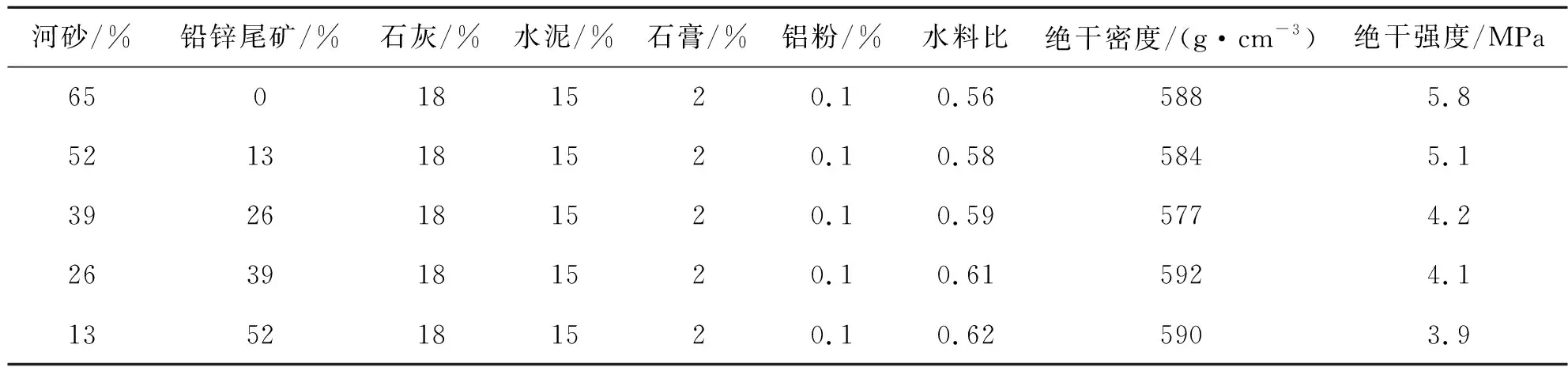

2.4 试验配比

根据某加气混凝土厂家的生产经验及前期的探索试验,设计配合比为:硅质材料65%,水泥15%,生石灰18%,二水石膏2%。试验以0、20%、40%、60%、80%及100%的铅锌尾矿分别代替石英砂、河砂共11组配方制备加气混凝土试块。各配方铝粉膏掺量均为0.1%(湿重),水料比根据铅锌尾矿占硅质材料比例求均值并进行调整。

3 结果和分析

各组配比和试验结果如表6和表7所示。

表6 铅锌尾矿-石英砂组加气混凝土力学性能的试验结果

表7 铅锌尾矿-河砂组加气混凝土力学性能的试验结果

由表6和表7可以看出,不论是铅锌尾矿-石英砂组,还是铅锌尾矿-河砂组,随着铅锌尾矿掺量的增大,制品的强度逐渐减小。在蒸压养护条件下,各配方参与的反应水质量有所差异,故绝干密度随着铅锌尾矿掺量不同没有明显的变化趋势,但各组配方都属于B06级别,满足设计目标。

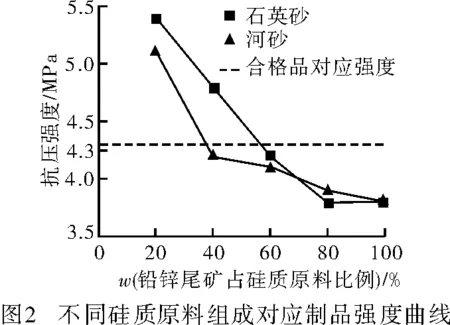

表6和表7中抗压强度为制品的绝干抗压强度,查阅文献可知,制品的标准强度约为绝干强度的80%[10],即满足B06级别的合格品制品的绝干强度应大于4.3 MPa。不同硅质原料组成对应制品强度曲线如图2所示。

由图2可以直观看出,以铅锌尾矿来制备加气混凝土是可行的,但由于铅锌尾矿的二氧化硅含量较低,不能够制备出满足规范要求的制品,需要与其它二氧化硅含量较高的硅质材料进行复掺。通过图2的趋势线可以看出,在当前实验配方下,铅锌尾矿-石英砂组,铅锌尾矿占硅质材料量应小于58%,即总干物料的38%;铅锌尾矿-河砂组,铅锌尾矿占硅质材料量应小于38%,即总干物料的25%。

4 结 论

a.利用铅锌尾矿制备加气混凝土拓宽了加气混凝土原料范围,具有节能环保、节约成本的优点,但铅锌尾矿需要与二氧化硅含量高的硅质材料复掺才可制备出满足规范要求的制品。

b.铝粉添加方式应采用常温水制成铝粉溶液,再加入料浆中搅匀;相同配方,硅质材料不同,水料比有所差异;铅锌尾矿应进行球磨处理来提高反应活性,细度也不宜过低,200目筛余10%较佳。

c.在配比:硅质材料65%,水泥15%,生石灰18%,二水石膏2%中,铅锌尾矿-石英砂组,铅锌尾矿占硅质材料量应小于58%,铅锌尾矿-河砂组,铅锌尾矿占硅质材料量应小于38%,才可制备出满足B06、A3.5级加气混凝土。