用钙、镁基膨胀剂补偿混凝土收缩的试验研究

陈裕佳

(1. 厦门天润锦龙建材有限公司,福建 厦门 361027;2. 厦门市建筑科学研究院集团股份有限公司,福建 厦门 361004)

0 前言

混凝土在浇筑硬化过程中,由于化学减缩、冷缩、干缩等原因会引起体积收缩,表现为混凝土开裂破坏、混凝土抗渗性不良造成渗漏破坏、开裂导致的钢筋锈蚀、体积不稳定等[1]。这些收缩开裂破坏损害了混凝土的体积稳定性从而影响其结构功能,降低了混凝土耐久性能,因而缩短了其服役寿命[2-4]。在混凝土中掺加膨胀剂,利用其产生的膨胀效应补偿混凝土的收缩,制成体积稳定性好的补偿收缩混凝土是一种常用的经济、有效又实用的方法[5]。

1 补偿收缩机理

1970 年日本小野田水泥公司开发出以 CaO 为膨胀源的石灰系混凝土膨胀剂,该膨胀剂是用石灰石、石膏、粘土作原料,在高温煅烧成含 40%~50% 游离钙基膨胀剂的膨胀熟料,再经粉磨而成。其膨胀反应为:

石灰系膨胀剂的膨胀分为两个阶段:首先在水泥水化初期,在水泥颗粒骨架间隙中生成凝胶状 Ca(OH)2产生第一期膨胀;接着发生 Ca(OH)2重结晶开始第二期膨胀,这一过程在石灰水化反应到 Ca(OH)2晶体全部转化为大的异方型、六角板状结晶后才结束。从宏观上看,随着晶体的转化,体积不断膨胀。

由于石灰系膨胀剂的膨胀速率对温度、湿度等环境影响十分敏感而较难于控制,其生产与使用时间不能间隔过长,且保质期短,故而较少用于一般混凝土的补偿收缩。目前,主要用于制备灌浆料,为设备基础和地脚螺栓等灌浆,以及用于无声爆破时的静态破碎剂[6]。

补偿混凝土收缩的膨胀剂不仅有钙基的,还有镁基的(氧化镁系列膨胀剂),镁基膨胀剂是将烧成温度在900~950℃ 的镁基膨胀剂(MgO)磨制而成,MgO 的细度控制在 300~1180μm 内,其膨胀反应式为:

其膨胀过程与石灰膨胀剂基本相同。MgO 所产生的膨胀率能符合大体积混凝土补偿收缩的要求,可以解决大体积混凝土的收缩裂缝问题。

基于上述机理,拟通过在胶凝材料中掺加一定比例的以活性氧化钙或氧化镁为主要成份的膨胀剂,利用其水化过程的体积膨胀来补偿混凝土收缩的影响。

2 试验

2.1 试验设计

分别以 0%、5%、10% 和 15% 的比例,用两种膨胀剂以内掺法替代水泥,保持水胶比、用水量、骨料和减水剂用量不变,配制混凝土标准试件,测试其收缩性能。具体配合比如表1所示(基准组编号为 JZ,钙基为 C,镁基为 M)。

2.2 原材料

2.2.1 水泥

表1 使用膨胀剂的混凝土配合比

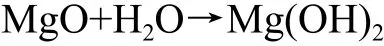

试验所用水泥为福建红狮水泥厂生产的 P·O42.5 级散装水泥,其技术指标见表 2。

表2 试验所用水泥的性能指标

2.2.2 钙、镁基膨胀剂

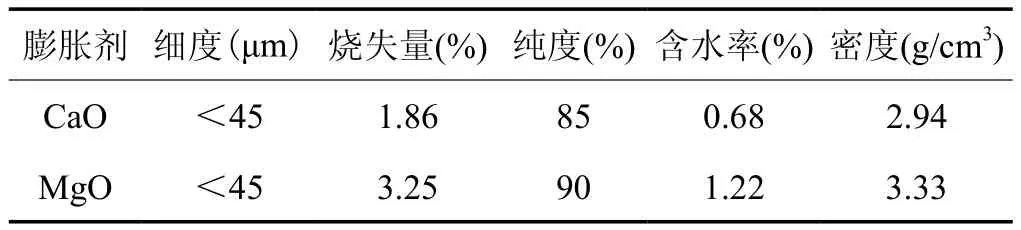

钙基膨胀剂为工业级 CaO,此钙基膨胀剂由石灰石煅烧法制得。镁基膨胀剂为工业级轻烧 MgO,其物理化学性质见表 3。

表3 钙、镁基膨胀剂的基本物理化学性质

2.2.3 其他

试验所用减水剂为聚羧酸减水剂,砂的细度模数为 2.6,石子是由 4.75~9.5mm、9.5~19mm 和 19~31.5mm 三种级配的机械碎石组成。所用水为普通城市自来水,水质符合 JGJ 63—2006《混凝土用水标准》中的规定。

2.3 试验方法

本试验混凝土抗压强度的检测按照 GB/T 50081—2002《普通混凝土力学性能试验方法标准》相关规定进行,试件尺寸为150mm×150mm×150mm。混凝土收缩性的测试是根据 GB/T 50082—2009《普通混凝土长期性能和耐久性试验方法标准》中的相关规定进行的,试验采用接触法,试件尺寸为100mm×100mm×515mm 的棱柱体。试件放于标准养护室养护,每到龄期取出试件检测之后便重新放回养护室。

3 试验结果与讨论

3.1 钙、镁膨胀剂对混凝土力学性能的影响

混凝土拌合过程通过调节外加剂的方法,控制坍落度在 160~190mm 之间,混凝土没有出现泌水、骨料堆积等状况,和易性良好。

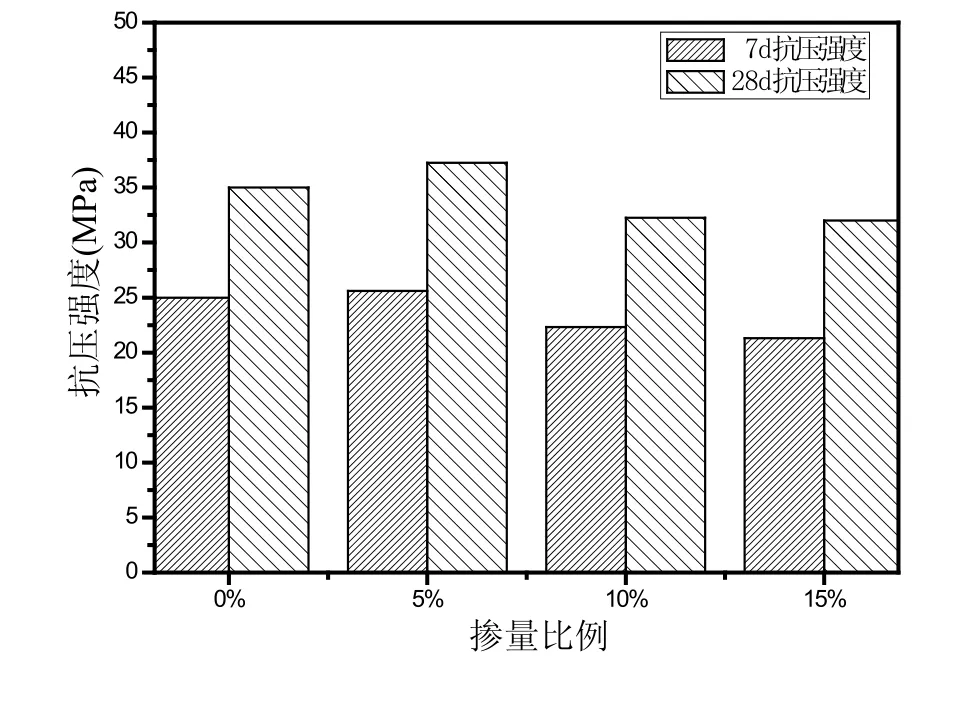

钙、镁基膨胀剂对混凝土力学性能影响的试验结果如表 4、图1及图2所示。

表4 掺入不同比例钙、镁基膨胀剂混凝土力学性能

图1 掺入不同比例钙基膨胀剂混凝土的力学性能

图1 的结果显示,钙基膨胀剂的掺量为 5% 时,混凝土的抗压与抗弯拉强度较基准试样均有所提高。随着膨胀剂掺量的继续增加,混凝土的抗压强度值逐渐地降低。在膨胀剂掺量为 15% 时,混凝土试样的 7d和 28d 抗压强度甚至低于基准试样,而 7d 和 28d 抗弯拉强度虽然较掺 5% 膨胀剂的试样要低,但依然高于基准试样。说明掺适量的钙基膨胀剂(≤5%),有助于改善混凝土的力学性能,但是钙基膨胀剂的掺量过大(≥10%),会对混凝土的力学性能尤其是抗压强度产生不利的影响。

图2 掺入不同比例镁基膨胀剂混凝土的力学性能

图2 是掺加镁基膨胀剂对混凝土力学性能影响的试验结果,与掺加钙基膨胀剂的结果类似,掺加适量(≤5%)镁基膨胀剂,有助于改善混凝土的力学性能。但是膨胀剂掺量过大(≥10%),会对混凝土的力学性能尤其是抗压强度产生不利影响。

3.2 钙基膨胀剂对混凝土收缩性能的影响

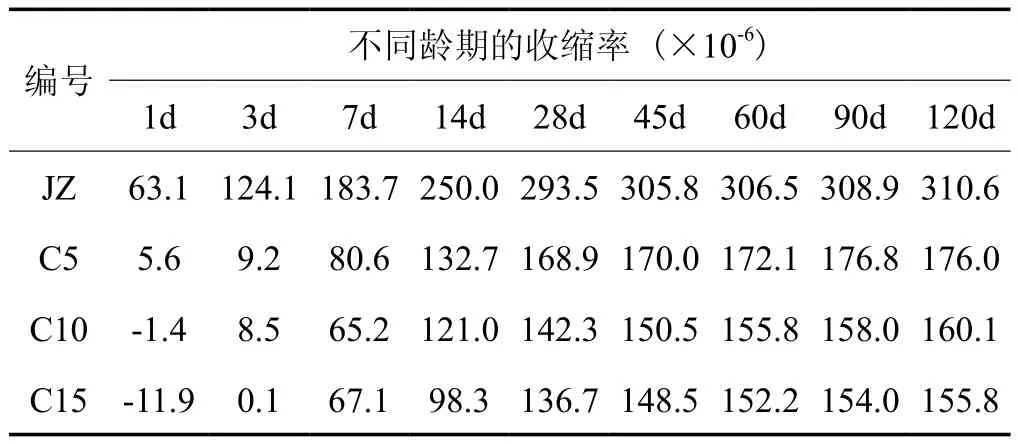

使用钙基膨胀剂补偿混凝土收缩的试验结果如表 5和图3所示。

表5 掺加不同比例钙基膨胀剂混凝土的收缩率

图3 掺入各比例钙基膨胀剂混凝土的收缩率

由图3可知,在掺加钙基膨胀剂后,由于氧化钙水化生成氢氧化钙的体积膨胀效应,可以有效补偿混凝土的收缩。尤其是在前3天,掺 5% 和 10% 钙基膨胀剂的混凝土试样收缩率几乎为零(如图 3A),掺 15% 钙基膨胀剂的混凝土试样甚至还产生了微量膨胀。3 天以后,掺补偿剂的混凝土试样虽然还有收缩,但其收缩率较不掺补偿剂的基准试样显著减小,28 天仅为基准试样收缩率的 46%~57%。且掺入 5% 的钙基膨胀剂即可获得显著的收缩补偿效果,掺量增加到 10% 和 15%后,收缩补偿效果再无明显改善(如图 3B)。

3.3 镁基膨胀剂对混凝土收缩性能的影响

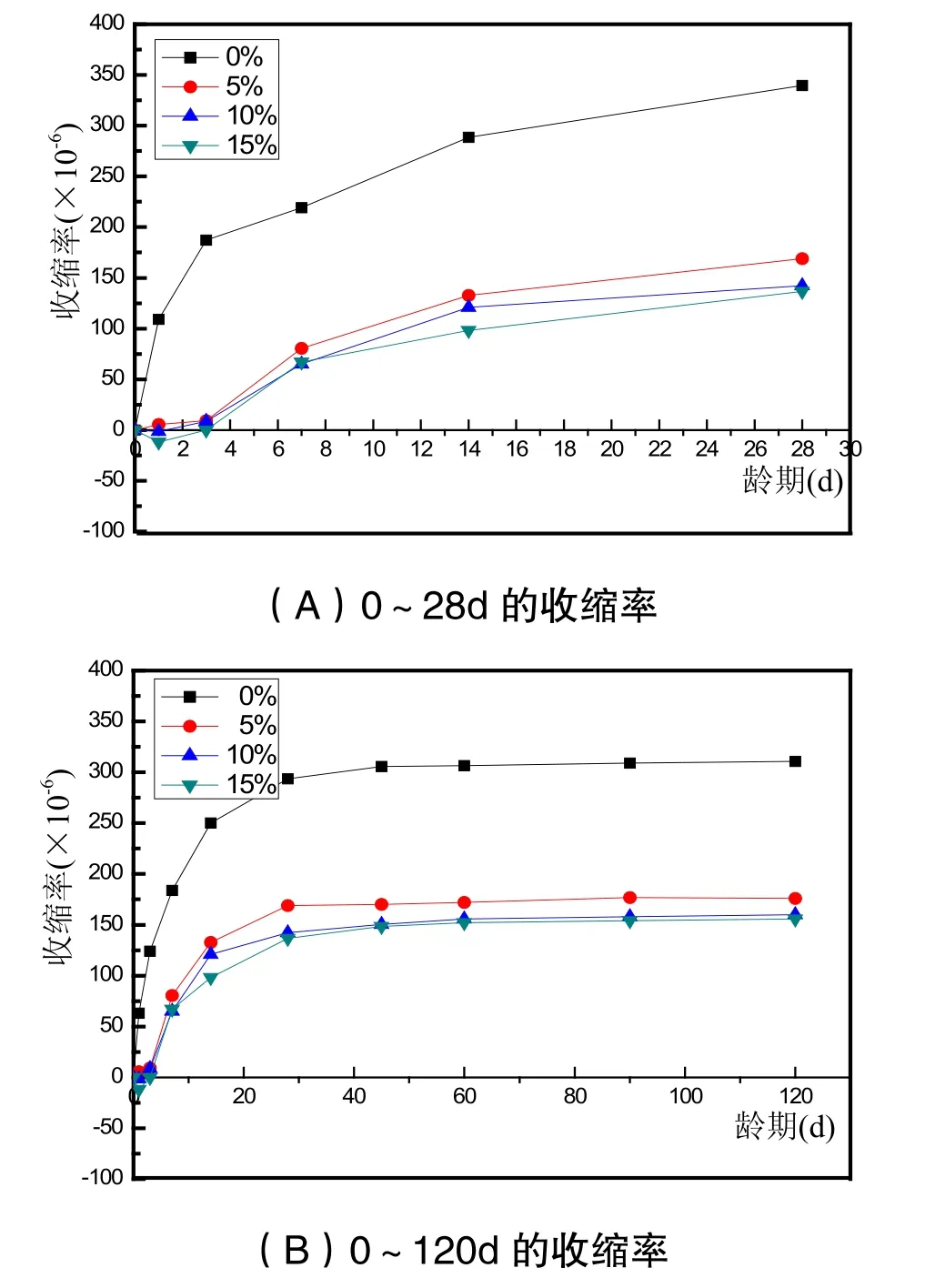

使用镁基膨胀剂补偿混凝土收缩的试验结果如表 6和图 4。

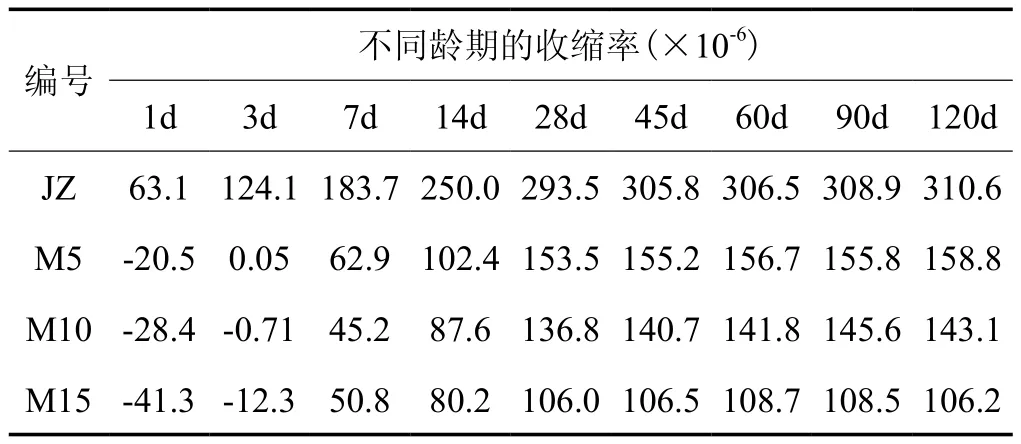

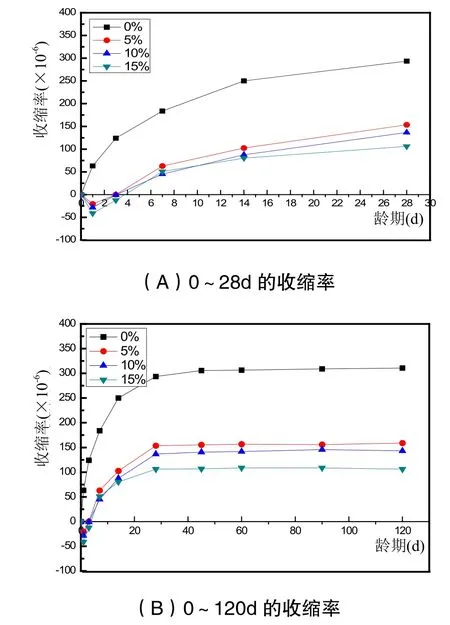

表6 掺加不同比例镁基膨胀剂混凝土的收缩率

图4 掺入各比例镁基膨胀剂对混凝土的收缩率

由图4可知,镁基膨胀剂对混凝土的收缩补偿作用较钙基膨胀剂更明显。在前3天,不仅补偿了混凝土的收缩,还使试样总体出现了微量膨胀(如图 4A),这应该是因为镁基膨胀剂的反应活性比钙基的要强,其水化反应进行得更快的缘故。3 天后掺镁基膨胀剂的混凝土试样虽然还有收缩,但其收缩率较之基准试样已明显减少,28 天时的收缩率仅为基准试样的 36%~52%。如图 4B,与钙基膨胀剂一样,虽然随着补偿剂掺量的增加,收缩补偿作用进一步增强,但改善幅度并不大。

4 结论

经过上述内容的研究结果表明:钙基和镁基膨胀剂均可有效补偿混凝土的收缩。镁基膨胀剂比钙基膨胀剂的补偿效果要更好。综合考虑收缩补偿效果与经济性,膨胀剂的适宜掺量为胶凝材料总量的 5%。掺适量的钙、镁基膨胀剂(≤5%),有助于改善混凝土的力学性能,但是掺量过大(≥10%)时,会对混凝土的力学性能尤其是抗压强度产生不利的影响。