浅谈建基面保护层开挖方法的综合利用

李健

(中国水利水电第七工程局成都水电建设工程有限公司,成都 611130)

1 概述

1.1 工程概况

西藏大古水电站位于西藏自治区山南市桑日县境内的雅鲁藏布江干流上,由挡水建筑物、泄洪消能建筑物、引水发电系统及升压站等组成,发电厂房采用坝后式布置。拦河坝为碾压混凝土重力坝,坝顶高程3451.00m,最大坝高118.00m,坝顶长389.00m,电站总装机为660MW,水库正常蓄水位为3447.00m,总库容0.5528亿m3,工程属二等大(2)型工程。

1.2 工程特点

西藏大古水电站大坝及厂房建基面部位基岩为弱风化下段黑云母花岗闪长岩,岩质坚硬,以Ⅱ类和Ⅲ类岩体为主,呈弱风化,无卸荷,岩体较完整,局部完整性差,整体稳定性较好,发育一条Ⅱ级断层F3以及f26、f27、f28等小规模断层,节理轻度发育,以中陡倾角节理为主。

建基面开挖面积达40217m2,包括17个平台、6个马道,结构形式不一,且存在较缓斜坡面。设计要求建基面平整度为15cm,超挖控制在20cm以内。

根据工程总体施工安排,为了确保关键线路及关键部位的施工进度,要求采取分区分块提交建基面,以致建基面开挖需结合现场实际施工情况及时开挖完成,为后续施工作准备,为工程发电目标提供有利条件。

在高海拔高寒地区,从人工效率、施工成本,施工进度上综合考虑,需优先考虑机械化作业。

2 保护层开挖方案确定

现目前使用较多的保护层开挖方式为孔底充填柔性垫层的保护层一次爆破法,或手风钻水平光面爆破。根据孔底充填柔性垫层的保护层一次爆破法的爆破原理,该方法对岩质坚硬的岩体爆破效果较差,经现场试验后无法满足平整度要求。采用水平预裂爆破方式,虽然对控制建基面质量有较好的效果,但采用人工手风钻水平光面比较适用于马道部位或平台宽度小于5m的部位,对于大面保护层开挖不仅效率低、施工成本高,且对于分区分块的提交建基面施工情况下不易操作,质量控制难度大。

鉴于本工程的施工特点,为了确保施工质量及施工进度,借鉴孔底充填柔性垫层的保护层一次爆破法的爆破原理,经分析研究探索,选择水平预裂爆破辅以浅孔梯段爆破法、孔底设置半球形刚性垫层的保护层一次爆破法综合利用进行保护层开挖。

3 保护层开挖方案介绍

根据确定的施工方案,对于不同部位采取不同方案组合进行保护层开挖,具体如下:

3.1 马道或平台宽度小于5m的部位

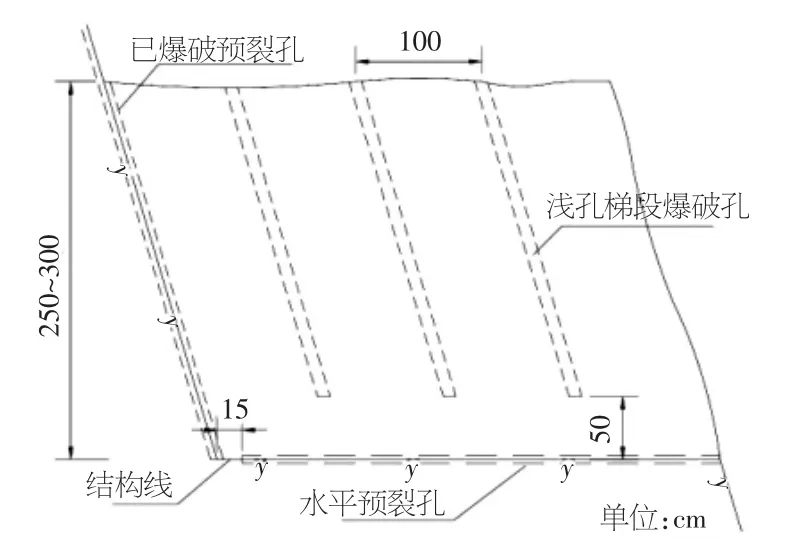

对于马道或平台宽度小于5m,且平台存在临空面的部位采用水平预裂爆破辅以浅孔梯段爆破法进行施工。预留保护层厚度控制在2.5~3m,保护层结构面采用手风钻施工水平预裂孔(具备施工条件情况下,也可以考虑采用D7液压钻机钻孔,孔径90mm),孔径50mm,孔距80cm,距侧面结构线15~20cm;其浅孔梯段爆破孔采用D7液压钻机钻孔,孔径90mm,孔间排距100~120cm,距底部结构50cm左右。具体见下图1。

图1 保护层开挖断面示意图

3.2 平台宽度大于5m的部位

对于平台宽度大于5m且存在临空面的部位,主要采用孔底设置半球形刚性垫层的保护层一次爆破法。为了有效保证结构线成型,平台临空侧3~5m范围内采用上述水平预裂爆破辅以浅孔梯段爆破法进行施工。

孔底设置半球形刚性垫层的保护层一次爆破法,主要是借鉴孔底充填柔性垫层的保护层一次爆破法的爆破原理,将底部柔性垫层调整为半球形刚性垫层,改变爆破应力波传递方向使岩体发生破坏以达到所需爆破效果,其原理示意图见图2。

预留保护层厚度控制在2.5~3m,爆破孔采用D7液压钻机钻孔,孔径90mm,孔间排距100~120cm,孔底高程为设计结构线高程。钻孔完成后在孔底设置略小于钻孔孔径的半球形刚性垫层,具体见下图2。

图2 半球形刚性垫层爆破原理示意图

图3 保护层开挖断面示意图

半球形刚性垫层材料主要考虑以下几种:C40混凝土浇筑成型、半球形实心钢球、半球形空心钢球浇筑C30混凝土成型。具体垫层材料选择通过试验效果确定。

4 试验及其效果

根据确定的建基面保护层开挖方案,进行相应的生产试验,具体如下。

4.1 孔底充填柔性垫层的保护层一次爆破法

试验:采取预留保护层厚度2.5m,爆破孔采用D7液压钻机钻孔,孔径90mm,孔间排距1m,钻孔深度至设计结构线。柔性垫层选用从波阻抗值小、易制作、经济性等综合考虑,采用两端带节竹筒,长度约25cm。装药单耗选用0.4和0.45kg/m3,装药结构采用连续耦合方式。

效果:未见超挖部位,欠挖大面在35cm左右,平整度偏差最大达58cm,装药单耗提高对施工质量效果影响较小。若采取超钻设置垫层方式,虽对欠挖偏差有一定减少,但平整度偏差依旧,且超挖偏差无法满足设计要求。

4.2 水平预裂爆破辅以浅孔梯段爆破法

试验:预留保护层厚度2.5~3m,水平宽度3m。保护层结构面采用D7液压钻机钻孔,孔径90mm,孔深2.8m,孔距80cm;其浅孔梯段爆破孔采用D7液压钻机钻孔,孔径90mm,孔间排距选1.0m和1.2m,距底部结构50cm。水平预裂孔装药线密度0.2kg/m,采用连续耦合装药方式;浅孔梯段爆破孔装药单耗选用0.4和0.45kg/m3,采用连续耦合装药方式。

效果:欠挖大面在8cm以内,局部最大欠挖16cm,未见明显超挖,平整度偏差大面在15cm以内,局部不满足设计要求。根据爆破效果,预留保护层厚度在2.5~3m,选用爆破孔间排距1.2m即可,若厚度在2m左右,选用爆破孔间排距1m,装药单耗考虑经济性情况下,选用0.4 kg/m3可满足施工质量要求。对于建基面要求无超挖的部位,建议水平预裂孔比建基面结构线低10~15cm进行钻孔,可控制不欠挖,其超挖也控制在偏差范围内。

4.3 孔底设置刚性垫层的保护层一次爆破法

试验:预留保护层厚度2.5~3m。爆破孔采用D7液压钻机钻孔,孔径90mm,孔间排距选1.0m和1.2m,钻孔孔底高程为设计结构线高程,钻孔完成后孔底设置φ80mm的半球形刚性垫层,刚性垫层材料分别选择C40混凝土浇筑成型、半球形实心钢球、半球形空心钢球(厚度5cmm)浇筑C30混凝土成型。装药单耗选用0.4和0.45kg/m3,采用连续耦合装药方式。

效果:对于刚性垫层未损坏的部位(C40混凝土浇筑成型的刚性垫层局部损坏),欠挖大面在15cm以内,局部最大欠挖32cm,未见超挖,平整度偏差大面在15cm以内,局部不满足设计要求。设置半球形实心钢球、半球形空心钢球浇筑C30混凝土成型的刚性垫层效果接近,均优于C40混凝土浇筑成型的刚性垫层,从施工质量、经济性等综合考虑,可选用半球形空心钢球浇筑C30混凝土成型的刚性垫层。爆破孔间排距1m的效果要优于间排距1.2m的效果。单耗改变对建基面质量效果影响较小,考虑经济性情况下,选用0.4 kg/m3即可。对于建基面要求无超挖的部位,可考虑超钻方式控制超欠挖偏差在规定范围内。

5 结语

在建基面保护层施工中,经以上试验结果,总结以下几点期望为相似工程提供参考。

①对于岩质坚硬的岩体,采用孔底充填柔性垫层的保护层一次爆破法施工质量无法达到设计要求,实用性不强,该方法较适用于Ⅳ、Ⅴ类岩体。

②水平预裂爆破辅以浅孔梯段爆破法实用性较广,易于确保结构型体的成型,施工质量高。该方法较均采用水平预裂和水平主爆孔的爆破法,易于操作、施工成本低,且对预留保护层时的不平整度要求低。

③孔底设置半球形刚性垫层的保护层一次爆破法施工质量虽不及水平预裂爆破辅以浅孔梯段爆破法,但较其施工成本低、易于操作,基本不受施工条件限制,且总体施工质量基本可满足设计要求。

④水平预裂爆破辅以浅孔梯段爆破法和孔底设置半球形刚性垫层的保护层一次爆破法施工中,对于要求无欠挖的建基面,均可考虑爆破孔超钻方式进行控制,也达到超欠挖控制在设计要求范围内,局部不满足设计要求再进行处理。

⑤孔底设置半球形刚性垫层的保护层一次爆破法作为新型的建基面保护层施工方式,其爆破效果主要受刚性垫层的影响,其刚性垫层的形状、材料等均影响着爆破效果,需进一步进行研究优化,并在工程中进行经验总结,以达到更佳爆破效果,更多用于工程实例中。

⑥无论采用何种施工方法进行建基面保护层施工时,需综合考虑岩体特性、施工条件、施工成本、质量控制要求等因素,充分利用各施工方法的优势,针对不同工程或同一工程的不同部位进行择优选择或者组合选择利用,并不断在施工中总结经验进行改进,以达到各方面的均衡及最佳效果。

——蘑菇