燃气轮机联合循环电厂压缩空气系统优化改造

徐 明,耿海涛

(湖北华电武昌热电有限公司,湖北 武汉 430062)

0 引言

燃气轮机联合循环电厂压缩空气系统比较复杂,除主厂房压缩空气处理系统外,燃气轮机还自带空气处理站(模块),承担其热工控制、燃气轮机进气过滤器吹扫、机组检修等所用压缩空气的供给工作。此外,对于带有天然气增压站的燃气轮机,还要为制氮机提供压缩空气,将分离出的氮气用于增压站压缩机低压侧轴端密封。因此,对于这一类型的燃气轮机联合循环电厂,压缩空气系统的可靠性就显得尤为重要。为提高机组安全水平,优化压缩空气系统的运行方式,使其达到“设备无隐患、系统无阻塞、质量零缺隐、安全零事故”的目的,对其系统进行了技术改造。

1 空气压缩系统及功能

1.1 主厂房压缩空气处理系统

该系统为母管制,采用2台同型式、同容量的空气压缩机(简称空压机),1台运行、1台备用。空压机出口母管上一路压缩空气经过滤器、干燥器净化、干燥后,再通过仪用储气罐分别送至天然气增压站的热工控制装置作气动执行机构和仪表运行时的驱动用气,以及作为制氮机制氮用的气源;另一路压缩空气则由空压机出口母管经检修储气罐送至全厂检修压缩空气环管,作为机组检修时的设备用气。

1.2 燃气轮机空气处理站

燃气轮机自带1台功率较小的空压机,以满足燃气轮机在启动过程中或停用期间以及空气冷却器发生故障的情况下,热工控制装置和进气过滤器反吹用气。

当燃气轮机启动并正常投运后,则从燃气轮机压气机中抽出少量的温度为289 ℃、压力为0.8—1.0 MPa的压缩空气,并经处理站的空气冷却器冷却到高于现场环境温度5 ℃后,送至燃气轮机压缩空气系统中,以替代其空压机功能。此时空压机处于待机状态。

2 压缩空气系统技术改造

在分析燃气轮机联合循环电厂压缩空气系统的组成和特点后不难看出,若通过技术改造将各自独立运行的燃气轮机空气处理站的压缩空气系统与主厂房压缩空气系统并联起来,就可实现燃气轮机在运行状态下利用其压气机的抽气向全厂提供压缩空气。于是,2套压缩空气系统中的空压机均可停运备用,从而有效提升了系统的可靠性和安全性。

2.1 压气机抽气管道输气能力核算

按规定,压缩空气系统的流量应按各用气设备、用气点的最大耗气量计算。因此,若采用燃气轮机压气机的抽气承担全厂压缩空气的供应,则需对其抽气管道的输气能力进行校核。

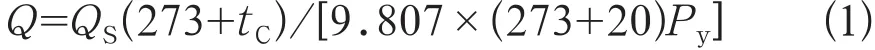

(1)压缩空气在工作状态下的体积流量Q:

式中:QS——压缩空气基准体积流量(在绝对压力101.3 kPa,温度20 ℃的状态下),m3/h;

tC——压缩空气的工作温度,℃;

Py——压缩空气的工作压力,MPa。

该厂S109E联合循环机组压缩空气基准体积流量的设计值QS为395 Nm3/h(其中,燃气轮仪表用气20 Nm3/h,进气过滤器吹扫用气165—175 Nm3/h,天然气增压站仪表用气20 Nm3/h,制氮机用气100 Nm3/h);压缩空气工作温度tC取45 ℃;压缩空气的工作压力Py为0.8 MPa。将已知数据代入式(1),即得Q=54.64 m3/h。

压气机抽气管道管径Di计算:

式中:C——压缩空气管道介质流速,m/s,取13 m/s(工作场所为主厂房、车间,其热工控制用压缩空气流速为10—15 m/s;检修用压缩空气流速为 8—15 m/s)。

将已知数据代入式(2),计算得Di=38.5 mm。

S109E燃气轮机压气机抽气管Did(管道最大内径)∶Dic(管道最小内径)=50 mm∶40 mm的变径管(大小头变径)。其Dic大于Di,故压气机抽气管道输气能力完全能满足全厂所需最大压缩空气耗量。

2.2 压气机抽气管增设减压装置

压缩空气从燃气轮机压气机中抽出来的压力为0.8—1.0 MPa,而全厂压缩空气管网压力为0.7—0.8 MPa,为此,应在压气机抽气管上增设减压阀。燃气轮机正常运行后,将其稍高压力的抽气通过减压阀降低至全厂压缩空气管网的压力,替代空压机向管网输送压缩空气,空压机则停运备用。燃机停运后,当压力开关检测到管网压力下降至0.7 MPa及以下时,空压机自动加载并投入使用,以保证全厂压缩空气系统连续、安全供气。

2.3 压缩氮气储气罐增容

某厂燃气轮机上游设置天然气增压站,其压缩机低压侧轴端采用氮气密封,密封用气量为1.35 m3/h。

为保证在压缩空气系统故障情况下压缩机有较大的安全裕度,将制氮机的氮气储气罐的容积由原设计的1 m3增容至1.5 m3。这样,即使出现全厂压缩空气停供“事件”,氮气储气罐内储存的压缩氮气向压缩机提供密封气的持续时间可由原来的0.74 h延长至1.11 h。

3 技术经济效益

(1) 提高压缩空气系统的安全可靠性。压缩空气系统优化改造所收到的主要成效,就是系统及设备的安全可靠性明显提高。一是增加了空压机备用容量,可靠性提高;二是空压机大部分时间处于待机状态,有效避免了加载频繁的弊端,不仅延长了设备使用寿命,还减少了维护工作量和维护费用。

(2) 改善环境条件。燃气轮机运行期间,空压机停用,无噪声产生,车间及周边环境得到改善。

(3) 节能。燃气轮机运行正常后,用压气机抽气替代空压机向全厂压缩空气系统供气。停运的空压机轴功率为75 kW,以该厂1套S109E机组年平均运行4 500 h计,每年可节省33.8万kWh电力;而从压气机抽出的压缩空气量相对其出力而言可忽略不计。

4 结束语

(1) 经技术改造,将燃气轮机联合循环机组所配置的2套压缩空气系统并联起来,使压缩空气的供应方式得到优化,既增加系统备用容量,延长设备使用寿命,提高安全水平;又节能降耗,有利于创建本质安全型企业。

(2) 需要特别指出的是,在对系统改造前,须核算燃气轮机压气机抽气管道输送压缩空气的能力,以满足包括天然气增压站制氮机在内的各用气设备和用气点的最大用气量。此外,在系统改造中,须严格执行相关规程的规定,如:储气罐容量应至少维持其系统5 min运行耗气量,而增压站制氮机储气罐容量则应至少满足1 h向天然气压缩机供应密封用氮气量;储气罐与空压机之间的管道上应装设止回阀;热工控制用压缩空气系统的储气罐及其以后的输气管道宜采用不锈钢材料制作等,以保证压缩空气系统可靠性和机组安全、经济运行。