1 021 t/h锅炉低氮燃烧器改造后性能影响分析

李志强

(广州珠江电厂,广东 广州 511457)

2020年前,对燃煤机组全面实施超低排放,要求现役燃煤机组的大气主要污染物排放标准达到天然气燃气机组的排放标准,即在基准氧含量6%条件下,烟尘10 mg/Nm3,二氧化硫35 mg/Nm3,氮氧化物50 mg/Nm3。东、中部地区要提前至2017年达标,并对达到超低排放标准并通过绩效审核的燃煤机组进行奖励、电价补贴和发电量鼓励,极大提高了发电厂环保改造的积极性[1-2]。

1 锅炉概况

广州珠江电厂锅炉为4台哈尔滨锅炉厂有限责任公司生产的HG1021/18.2-YM3型亚临界参数、一次中间再热、自然循环汽包炉,配备6台ZGM80G-III型中速磨煤机,采用正压直吹式制粉系统,四角喷燃切圆燃烧方式,正常满负荷时5台磨煤机运行,设计煤种为山西神木煤。自2017年开始,广州珠江电厂利用机组A修机会分批对4台锅炉进行低氮燃烧器改造。

2 低氮燃烧器改造后对锅炉性能的影响

2.1 安全性

主要分析对比掺烧过程中锅炉管壁温度、炉膛结焦、空预器差压等方面。

a.管壁温度

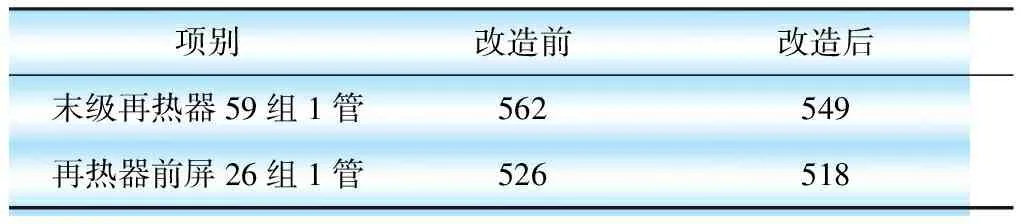

选取运行中最容易超温的末级再热器和再热器前屏壁温进行对比,由表1可以看出,两管的壁温在改造后都明显降低,这对锅炉安全有利。

表1 管壁温度对比(320 MW工况) ℃

b.炉膛结焦

低氮燃烧器改造后,通过对锅炉受热面结焦情况检查,受热面基本都是轻微粘污,而且焦质较疏松,易于清除,因此低氮燃烧器改造后未加剧锅炉结焦。

c.空预器差压

锅炉随着运行时间的延长,空预器差压会逐渐增大,由于氨逃逸加剧了空预器差压增大速度,均采用加强空预器吹灰和停炉期间进行高压水冲洗来处理,但低氮燃烧器改造后,因SCR入口NOx浓度降低(原来350~550 mg/Nm3,改造后降至200~300 mg/Nm3),随着喷氨量减少,氨逃逸速度也随之下降,空预器差压情况明显好转[3],在正常吹灰情况下,空预器差压在2.0 kPa以下。

2.2 经济性

主要对满负荷工况(320 MW)下事故喷水量、排烟温度、送引风机电耗、飞灰含碳量和CO含量、尿素消耗量进行对比分析见表2。

表2 经济指标对比(320 MW工况)

a.事故喷水量

低氮燃烧器改造后,事故满负荷时喷水量减少3~4 t/h,有利于提高电厂循环经济性。

b.排烟温度

低氮燃烧器改造后,为了降低NOx产物,降低了炉膛中心温度,增加了还原区,延迟了燃烧速度,炉膛出口排烟温度提高了4~7 ℃,增加了排烟损失。

c.厂用电

改造后因空预器差压得到有效控制,在同样风量下,引风机电流下降20 A左右,而低氮燃烧器运行中要求比较高的风箱差压,所以送风机电流随着出口风压提高上升了3 A,综合看来厂用电下降对电厂经济性有利。

d.飞灰含碳量和CO含量

300 MW以下负荷时,改造前飞灰含碳量在3%以下,CO含量在100 mg/Nm3以下,均能控制在合理水平。由于空预器差压增加较快,造成300 MW以上时引风机出力不足,使锅炉送风量受限,造成飞灰含碳量和CO含量均明显增加,低氮燃烧器改造后,由于优化燃烧,在还原区可以使CO进一步燃尽,同时由于喷氨量减少,使空预器差压得到有效控制,高负荷时引风机可以保证有效出力,因此烟气飞灰含碳量和CO含量均得到有效控制,提高了锅炉效率[4]。

e.尿素消耗量

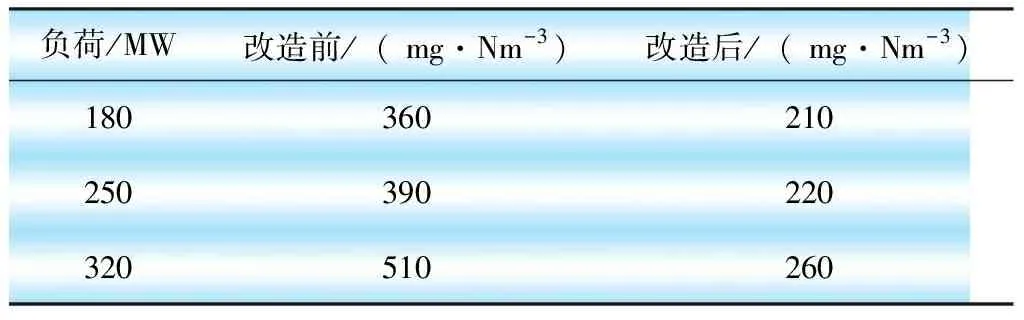

该电厂采用尿素热解,选择性催化还原SCR脱硝。低氮燃烧器改造后,运行中基本控制SCR入口NOx含量在200~300 mg/Nm3(见表3),比改造前大幅降低,使用于脱硝的尿素消耗量下降,1年可节约尿素成本约100万元[5]。

表3 不同负荷时SCR入口NOx含量

2.3 环保性

低氮燃烧器改造后,通过1年的运行情况,厂超低排放时间比率达到99%,提前达到国家规定的超洁净排放要求,为环保事业做出贡献。

3 结束语

低氮燃烧器改造后,有效提高了火电厂环保指标,安全性也得到改善,有效控制了空预器差压和管壁超温。电厂风机电耗有所降低,事故喷水量减少,烟气飞灰含碳量和CO含量也在高负荷区减少,但排烟温度增加,总体锅炉效率和改造前基本持平,但尿素成本每年可节约100万元,取得了超洁净排放的环保补贴,总体上提高了电厂经济性。