高压换热器密封结构介绍与选用

王治刚,罗永智,陈体科,李向前

高压换热器密封结构介绍与选用

王治刚,罗永智,陈体科,李向前

(兰州兰石重型装备股份有限公司,甘肃 兰州 730314)

密封结构的合理设计和选用是保证换热器安全、有效运行的关键。介绍了高压换热器的金属环密封结构、隔膜密封结构、Ω环密封结构、螺纹锁紧环密封结构,主要从结构构成、结构特点、密封原理及选用原则4个方面进行了概括总结,为同类设备提供了选用及设计参考。

高压换热器;密封结构;工作原理;选用原则

换热器作为在炼油、煤化工等行业中广泛使用的压力容器[1],为满足工艺操作条件,生产制造、检修等要求,必须进行非常全面的设计,密封结构的正确、合理设计就是重要环节之一。对于一般的中低压换热器,采用《热交换器》(GB/T 151—2014)[2]标准中“法兰+垫片”的常规密封结构就可以满足设计要求;但对于高压换热器,密封结构的设计并非易事。基于以上原因,笔者结合工程经验,对高压换热器上广泛采用的金属环密封结构、隔膜密封结构、Ω环密封结构和螺纹锁紧环式密封结构进行了概括分析,为以后的工程设计提供了参考和借鉴。

1 金属环密封结构

1.1 结构组成

金属环密封结构如图1所示,通过设备法兰连接,法兰与管板之间采用金属环垫密封,在螺柱的预紧力作用下形成强制密封[3],具有一定的自紧密封作用。金属环垫有八角垫和椭圆垫两种,通常采用八角垫。

图1 金属环密封结构

1.2 结构特点

金属环密封结构的优点有:①结构简单,制造、拆装容易,安装时,将金属环垫安放在密封槽中,依次错开上紧螺栓即可。由于该结构零件少、结构明确,也容易判断泄露位置。②金属环垫已经标准化、系列化,技术非常成熟,便于工程设计和应用,也容易采购。③金属环的材料一般选用不锈钢或碳钢,在高温、高压、介质波动小的工况密封可靠。

金属环密封结构的缺点有:①密封环直径越大,加工难度越高,拆装越易产生变形错位,密封性能越不易得到保证;②垫片系数和比压都比较大,计算时需要很大的螺栓预紧力,设备法兰和管板的规格都比较大,最终导致设备造价高,经济性不好;③压力、温度波动大时,密封处易泄漏;④设备直径不宜过大;⑤金属环施加到密封槽的楔式力较大,密封槽底部易撕裂损坏。

1.3 工作原理及选用

金属环安装在环形密封槽内,拧紧设备螺柱,在螺栓预紧力的作用下,金属环的两侧面与法兰密封槽的两侧面接触并贴合,从而达到密封效果。在操作工况下,密封面间会发生相对分离现象,造成密封比相对下降。但是,金属环在内压作用下径向扩张,与密封槽的斜面更加贴紧,增强了密封性,属于半自紧密封结构。

综合上述结构特点,金属环密封结构选用原则一般遵循表1的规定。

表1 金属环密封结构选用原则

压力/MPa温度/℃设备直径/mm使用工况 ≤35≤500≤800波动小

2 隔膜密封结构

2.1 结构组成

隔膜密封结构如图2所示,密封盘与管箱端部焊接,管箱法兰盖在背面对密封盘进行支撑,管箱法兰盖通过螺栓与管箱端部连成一体,从而达到密封效果。隔膜密封盘材料一般选用不锈钢或者镍基合金,如S32168、UNS NO8825等。

2.2 结构特点

隔膜密封结构的优点有:①结构较简单、制造周期短、成本较低,除密封盘外,其余零件加工难度相对较小;②管箱与密封盘采用焊接密封,承压能力强,密封性能可靠;③检修时不需特殊工装,也不需要拆动管线。

隔膜密封结构的缺点有:①管箱法兰盖受力差、直径大、厚度较厚;②管箱端部锻件尺寸较大;③密封盘焊接时操作空间受限,难度大;④开停车过程中温度变化产生热胀冷缩效应,密封盘焊接处易产生裂纹;⑤密封盘与管箱端连接处存在缝隙,易形成缝隙腐蚀;⑥检修时须先切割密封盘焊缝,检修后需再次焊接。

图2 隔膜密封结构

2.3 工作原理及选用

管箱法兰盖承受内压作用并最终传递给设备主螺栓,预紧力由主螺栓提供,密封盘与管箱端部采用焊接连接,彻底切断介质的泄漏通道,实现可靠密封。

综合上述结构特点,隔膜密封结构选用原则一般遵循表2中的规定。

表2 隔膜密封结构选用原则

压力/MPa温度/℃ 设备直径/mm使用工况 ≤20≤450800~1 400 渗透性强,有波动

3 Ω环密封结构

3.1 结构组成

Ω环密封结构如图3所示,主要通过Ω环与法兰、Ω环与管板以及Ω环之间的焊接进行密封,Ω环瓣与设备法兰的凹形密封面及管板密封面组焊,最后两瓣Ω环在环壳处组焊在一起。

图3 Ω环密封结构

3.2 结构特点

Ω环密封结构的优点有:①结构简单,Ω环壳直径小、受力良好,可以承受较高的压力,密封性能可靠;②拆卸不需要特殊工装,检修方便;③此结构属于无垫片密封,垫片系数和比压可以近似取0,设备法兰和紧固件的尺寸相对较小,经济性好;④Ω环壁薄、轴向变形强,在温度、压力存在波动和设备结构变形不一致的工况下能实现密封[4]。

Ω环密封结构的缺点有:①Ω环组焊时要求高度对中,错边量要求非常小,零件加工以及组焊要求较高;②受螺栓干扰,结构限制,Ω环壳焊接有难度;③检修时需先将Ω环处切割分开,完毕后再进行Ω环组焊,反复使用一定次数后需要更换;④Ω形密封环底部容易积液,会导致密封环腐蚀而失效。

3.3 工作原理及选用

利用回转壳受压性能好的原理,设计制作Ω环密封元件。管板与法兰厚度较厚,刚性较大,利用Ω环壁薄、轴向变形能力强的特点补偿管板与法兰自身刚性较大的缺点,避免设备在温度、压力波动大的工况以及设备结构变形不一致的情况下影响密封性能。通过Ω环、法兰与管板焊接,使密封元件成为一个整体,将介质与环境隔绝,达到密封的目的,属于无垫片密封。

综合上述结构特点,Ω环密封结构选用原则一般遵循表3中的规定。

表3 Ω环密封结构选用原则

压力/MPa温度/℃ 设备直径/mm 使用工况 7~32≤450600~1 500 渗透性强,波动大

4 螺纹锁紧环密封结构

4.1 结构组成

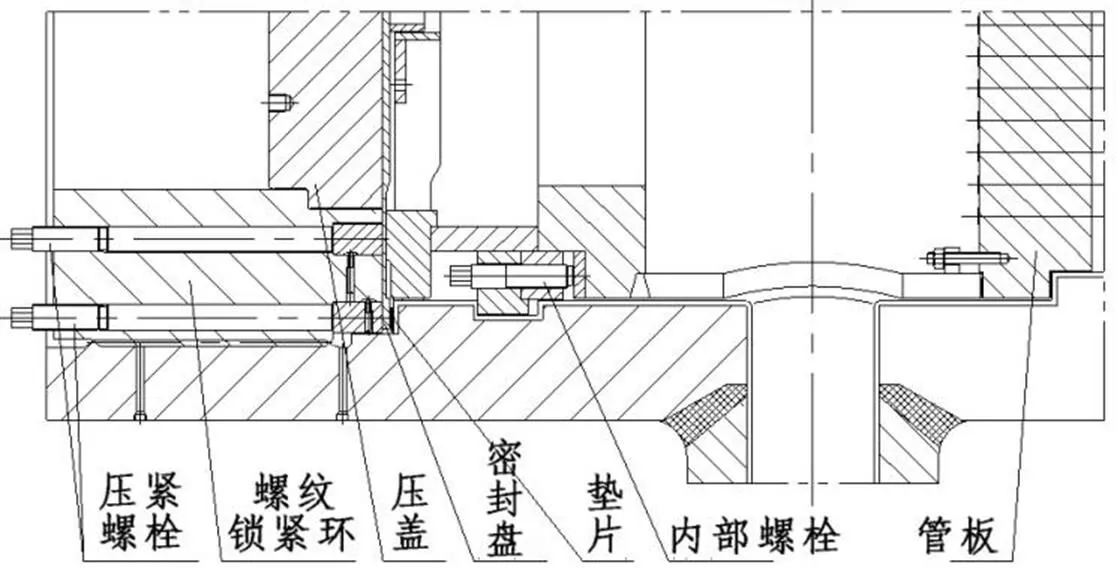

螺纹锁紧环密封结构根据管、壳程压力不同分为高-高压型和高-低压型,当管、壳程均为高压时,采用高-高压型,管程为高压、壳程为低压时,采用高-低压型。此两种密封型式的结构相似,高-低压结构螺纹锁紧环只针对管程密封结构,相对简单一些;而高-高压结构的管程与壳程密封均通过螺纹锁紧环式结构实现,高-高压螺纹锁紧环密封结构如图4所示。高-高压结构为双重密封结构,壳程密封通过内部螺栓压紧分程箱传递到管板实现壳程密封,如果内部螺栓失效,拧紧内圈压紧螺栓,可以保证壳程密封[5]。螺纹锁紧环式密封结构所有内件都是从管箱端装入,最后用工装旋入螺纹锁紧环,上紧压紧螺栓实现密封。螺纹锁紧环式换热器内部结构复杂,主要有以下内件:压紧螺栓、顶销、螺纹锁紧环、压盖、压圈、密封盘、压环、内套筒、内部螺栓、分合环、定位环、分程箱等。

图4 高-高压螺纹锁紧环密封结构

4.2 结构特点

螺纹锁紧环密封结构的优点有[6]:①密封性能可靠,壳程密封采用双重保护,在使用过程中发生泄漏,可再次拧紧内、外圈压紧螺栓增加预紧力,阻止泄漏;②整个密封系统从管板到螺纹锁紧环逐件压紧实现密封,具有回弹性,密封性受温度、压力波动影响小;③管线在检修时不需拆动;④压紧螺栓规格较小,受力均匀;⑤全机械拆装,不需要动火焊接;⑥工作载荷通过螺纹锁紧环等内件传递给管箱。

螺纹锁紧环密封结构的缺点有:①零件较多,结构复杂,设计和组装有非常严格的要求;②内件属于机械加工零部件,精度高、工序复杂、成本高;③内件大多采用锻材,造价高,经济性差;④拆装须采用特殊工装,维修较复杂;⑤高-高压结构壳程密封是通过管箱内件实现的,不易判断内漏环节。

4.3 工作原理及选用

内压引起的轴向力通过管箱内件作用到螺纹锁紧环上,最终作用至管箱筒体。高-高压结构壳程的密封通过拧紧分合环上的内部螺栓实现,管程密封通过拧紧外圈压紧螺栓实现。在生产过程中,如果发现壳程介质向管程泄漏,可拧紧内圈压紧螺栓,通过顶销、压紧环、密封盘、内套筒、分程箱和管板压紧壳程垫片,实现壳程在线密封。高-低压结构只有外圈压紧螺栓,拧紧压紧螺栓,通过内件压紧垫片,实现管程密封。

综合上述结构特点,螺纹锁紧环封结构选用原则一般遵循表4的规定。

表4 螺纹锁紧环封结构选用原则

压力/MPa温度/℃ 设备直径/mm 使用工况 ≥10≤450600~1 800 渗透性强,波动大

5 结束语

高压换热器的密封结构是影响设备安全运行的重要因素之一,在设计时应根据操作工况合理选用密封结构。通过以上比较可以得出结论:金属环密封结构主要用于压力和温度不高、没有波动且设备直径较小的工况;隔膜密封结构适用于压力不高、温度相对较高、有波动、腐蚀性小的工况;Ω环密封结构适用于压力和温度相对较高、有波动、不易结垢的工况;螺纹锁紧环密封结构适用于压力大、温度高、直径也相对较大、介质工况复杂的工况。从经济性考虑,隔膜密封结构最经济,Ω环密封结构次之,金属环密封结造价相对高一些,螺纹锁紧环密封结构造价最高。

[1]全国锅炉压力容器标准化技术委员会.GB/T 150.1~150.4—2011 压力容器[S].北京:中国标准出版社,2011.

[2]全国锅炉压力容器标准化技术委员会.GB/T 151—2014 热交换器[S].北京:中国国标准出版社,2014.

[3]崔振宁,李爽.高压加氢换热器密封技术分析比较[J].化工设备与管道,2012,49(5):18-20.

[4]郭晓岚,范熙烜.Ω环密封结构在高压换热器中的应用[J].石油化工设备,2002,31(5):51-52.

[5]刘念.螺纹锁紧环换热器的设计[J].广州化工,2013,41(15):203-205.

[6]励国辉.φ1 600 mm螺纹锁紧环换热器的设计[J].石油化工设备技术,2003(02):1-4.

2095-6835(2018)23-0056-03

TH49;TB42

A

10.15913/j.cnki.kjycx.2018.23.056

王治刚(1987—),男,甘肃会宁人,工程师,工学学士,一直从事压力容器设计和制造技术工作。

〔编辑:王霞〕