调整空气/燃气配比降低烟气中NOx的实践

张典元,魏翔

(1.中国石油哈尔滨石化公司,黑龙江哈尔滨 150056;2.中国石油华北石化公司,河北任丘 062550)

主题词:NOx排放 低NOx燃烧技术 氧含量 空气/燃气配比

2015年5月国家发布了新的《石油炼制工业污染物排放标准》GB31570-2015和《石油化学工业污染物排放标准》GB31571-2015,要求现有石油炼制企业自2017年7月1日起按新标准执行,新标准规定工艺加热炉烟气中颗料物小于20 mg/m3,SO2含量小于100 mg/m3,NOx含量小于150 mg/m3(关键地区须小于100 mg/m3)。

现有降低NOx的最有效方法是低氮燃烧技术,但需要停炉后实施,而目前各炼化企业大多长周期运行“三年一修”或更长,这对正在运行且短期内无法停运的加热炉而言无法实施。烟气中的NOx含量在200 mg/m3以上,严重超标,因此最棘手的问题就是如何在运行条件下通过操作调整来降低NOx含量。这就要从NOx的形成机理及影响因素入手,通过现场实践找出控制措施。

1 氮氧化物 NOx 生成机理

燃料燃烧生成的NOx主要是NO和NO2,其中NO占90%以上,因此研究NOx的生成机理及控制方法主要针对NO。NO本身并非毒性,但其性质极不稳定,很容易在大气中阳光下被氧化成NO2。

烟气中NO来自两方面:一是燃烧所用空气中的氮被氧化,是NO的主要来源;二是燃料自身所含氮化物在燃烧过程中热分解再氧化。NO继续与氧反应生成腐蚀性气体NO2,NO2溶于水并发生化学反应生成硝酸或硝酸和一氧化氮,化学反应式为:

燃烧过程中NOx的生成机理主要有快速型、燃料型、温度型三种:

1)快速型NOx

快速型NOx是指燃料中的碳氢化合物在燃料浓度较高的区域燃烧时,高温分解生成CH自由基(碳氢原子团),与空气中的N2反应生成CH和HCN等化合物,这些化合物继续被氧化,以快速的反应速率生成NOx。其比例很小一般不予考虑。

2)燃料型NOx

燃料型NOx是指燃料中固有氮化物(如HCN、NH3)在燃烧过程中发生热分解再氧化生成NO,NO排放到大气中被氧化为NO2,其比例占NOx总排放量的70%~80%。

3)温度型(热力型)NOx

温度型NOx是指空气中的N2和O2在高温1 400℃条件下反应生成NO。燃烧温度对热力型NOx的生成量具有决定性作用,当火焰温度低于1 400℃时NOx生成量很少;超过1 420℃后NOx生成量大大增加,降低火焰温度是降低NOx的有效方法。

2 NOx 控制技术方案

2.1 NOx 生成量的影响因素

决定NOx生成量的主要因素是烟气氧含量、燃烧温度、烟气在高温区的停留时间、燃料组成等。

2.1.1 烟气氧含量(过剩空气系数)对NOx生成量的影响

烟气中的NOx不外乎是空气中的氮或燃料中的氮因空气中的氧存在而被氧化产生,因此控制烟气氧含量可有效控制NOx的生成。图1是过剩空气系数对NOx生成量的影响趋势,由图1可以看出,随着过剩空气系数的增加,NOx生成量不断增多;在过剩空气系数增加到1.6~1.7时,NOx浓度达到最大值,然后NOx浓度逐渐降低。

因此,在实际生产中将烟气氧含量控制在2.0%以下(过剩空气系数1.1以下),基本可以将NOx含量控制在150 mg/m3指标以内,但不完全燃烧产生的CO含量升高,且控制难度大,操作不稳定,不利于长周期运行。因此要找到既能将NOx浓度降至最低,又能控制CO含量最低的“氧含量”最佳控制点。

图1 过剩空气量对NOX生成量的影响

目前,CO控制燃烧技术——低氧燃烧不断推广应用,该技术将烟气中的CO控制在微量水平,实现空气和燃料的优化配比,使燃烧处于不完全燃烧和完全燃烧的临界状态。该技术方案与传统氧含量控制燃烧的方法对比,具有较多优点,详见表1。

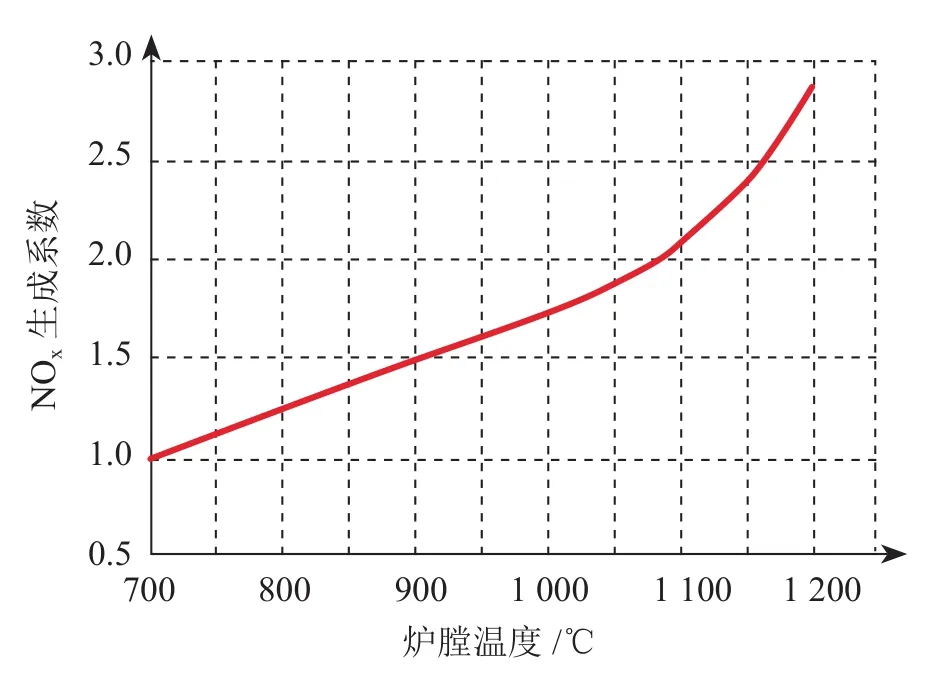

2.1.2 燃烧温度对 NOx生成量的影响

控制燃烧温度的关键是降低火焰温度,这与空气温度、炉膛温度等有直接关系。图2是常规燃烧器NOx生成系数与炉膛温度的关系。

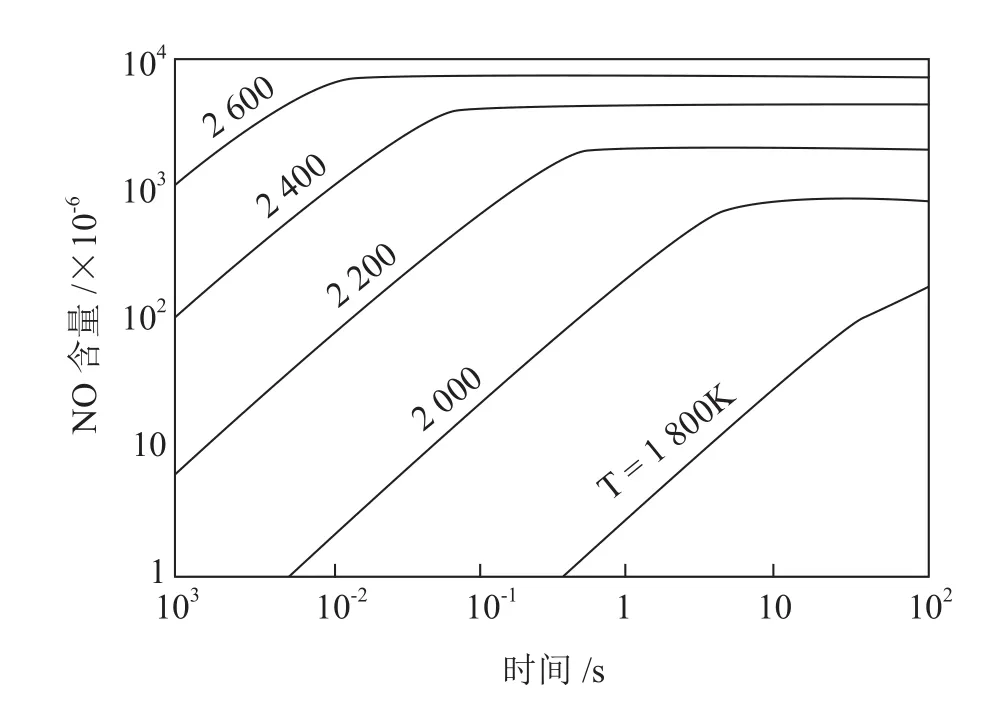

2.1.3 烟气在高温区的停留时间对NOx生成量的影响

图3是烟气在高温区的停留时间与NOx生成量的关系曲线,可以明显看出,随着局部温度升高,NO生成量增多;而同一温度下停留时间延长,NO生成量也大幅增多。

由于NO生成反应所需活化能高于燃烧反应,故NO生成速度比燃烧反应要慢。因此在火焰内不会大量生成NO,而NOx大量生成的部位在火焰下游侧局部高温、局部氧浓度大、烟气停留时间长的区域。因此日常操作调整主要是通过降低烟气氧含量、调整炉膛温度分布均匀减少局部过热等来控制NOx的生成。

表1 CO控制燃烧与传统的氧含量控制燃烧技术对比

图2 常规燃烧器NOx生成系数与炉膛温度的关系

图3 NO生成与燃烧温度、停留时间的关系

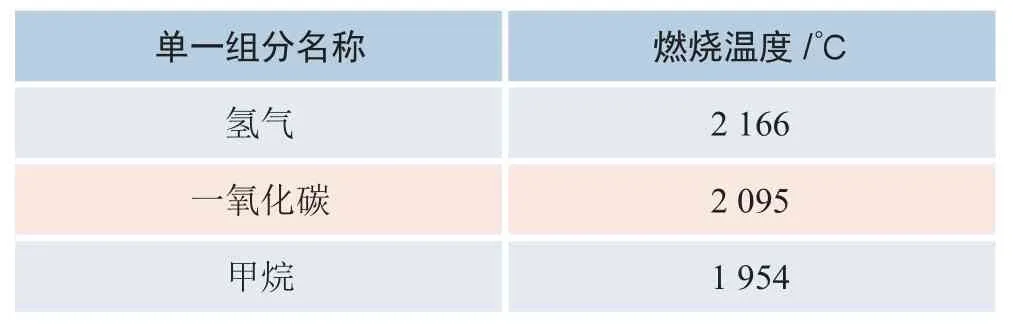

2.1.4 燃料组分对 NOx生成量的影响

当燃料气中的氢含量增多时,会使火焰温度升高,因而NOx生成量增加。图4是燃料中氢含量与NOx生成量的关系,由图4可以看出,随着燃料气中氢含量的升高,NOx生成系数大幅提高。表2列出了三种气体燃烧温度,可看出H2燃烧温度最高。

图4 NOx生成系数与燃料中气氢含量关系

表2 单一组分气体燃烧温度

2.2 降低 NOx 的燃烧技术分析

控制NOx生成量的技术措施可分为两大类:一是炉内脱氮;二是尾部脱氮。

炉内脱氮又称低NOx燃烧技术,就是采用各种燃烧技术来抑制燃烧过程中NOx的生成;尾部脱氮又称烟气脱氮,属于烟气净化技术,即把尾部烟气中已生成的NOx还原或吸附,从而降低NOx排放。

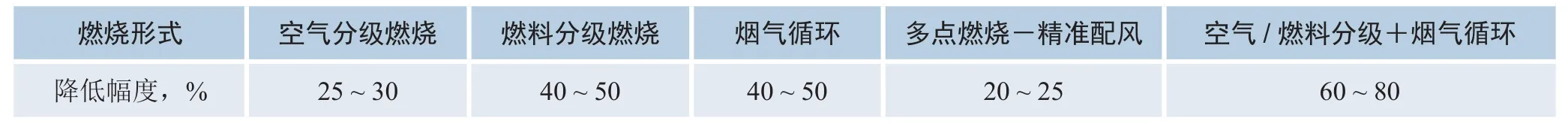

低NOx燃烧技术,主要靠改进燃烧过程来实现,其主要形式有燃料分级燃烧、空气分级燃烧、烟气返回再循环、多点燃烧-精准配风、分割火焰及其技术组合等,运行效果对比见表3。

2.2.1 燃料分级燃烧

各种炉内脱氮技术以燃料分级效率较高。燃料分级燃烧也被称为燃料再燃技术。将80%~85%的燃料送入主燃区(一级燃烧),该区域过剩空气系数为1.0~1.1,是氧化性或弱还原性气氛,燃料在“富燃料贫氧”环境下燃烧,因为氧含量低,且燃烧温度也降低,所以NOx生成浓度降低。

表3 多种低NOx燃烧技术对比

在主燃区的上方,送入剩余15%~20%的燃料,称为再燃区(二级燃烧)。该区域过剩空气系数<1.0,具有很强的还原气氛,在主燃区生成的NO在高温和还原气氛下被还原成氮分子N2,因此再燃区不仅能还原已经生成的NOx,而且还抑制新的NOx生成。经过上述两次燃烧,有效抑制了在高温、富氧条件下燃烧而产生的NOx,从而使NOx的生成浓度大幅度降低。

为了保证燃料的完全燃烧,在二级燃烧区的上面还布置燃尽区,在燃尽区的上方送入少量的二次风,使未燃尽的燃料燃烧完全。

整个炉膛划分为主燃区、再燃区、燃尽区,各区域过剩空气系数值分别为为1.0~1.1,0.8~0.9,1.16。

2.2.2 空气分级燃烧

根据NOx生成机理,燃烧区处于“贫氧燃烧”状态时,抑制NOx的生成有明显效果。据此,将燃烧过程分阶段完成,一级燃烧区供给全部燃烧所需空气量的80%(一次风),形成“富燃料贫氧”区,从而降低了氧浓度,也降低了燃烧区温度。燃烧所需其余的20%左右的燃尽风(二次风),通过燃烧器上方的风喷口送入炉膛,与一级燃烧的烟气混合,使燃料燃烧完全。该区域称为燃尽区,从而完成整个燃烧过程。因为二次风送入炉膛时,已经避开了高温火焰区,NOx生成量减少。该技术对降低NOx效果有限,所以采用的较少。

2.2.3 烟气返回再循环

减少NOx的另一有效方法是将产生的烟气再循环利用,是降低NOx排放的核心技术。该技术分为烟气内循环和烟气外循环两种。

1)烟气内循环。通过对燃料喷头、供风喷嘴、二次风分级、二次风旋转叶片等部件的设计,使烟气在炉膛内再循环。其原理为燃气从喷孔以200 m/s高速喷出,在喷头周边形成一个负压区,炉膛内相对温度较低的烟气带入火焰中,不但降低了氧浓度,还降低了火焰温度,从而减少NOx的生成。

2)烟气外循环。在空气预热器前抽取一部分烟气直接送入炉内或与二次风混合,烟气吸热不但降低了氧浓度,还降低了火焰温度,从而减少NOx的生成。

研究数据表明烟气再循环量为15%~20%时,NOx浓度可降低25%~30%。若循环量再增加,NOx浓度可再降低,但炉膛温度下降太多,可能导致燃烧和传热不稳定。采用烟气外循环需要增设烟气回流风机和烟道等,投资增大,系统复杂。

烟气再循环技术与燃料分级配合使用,是目前降低NOx的最有效方法,可以实现烟气NOx排放小于50 mg/m3的较高目标。

2.2.4 多点燃烧,精确配风(分割火焰)

多点燃烧其实类同于燃料分级,即尽量增加气枪的数量,把火焰分割成数个小火焰,由于小火焰散热面积大,火焰温度低,从而有效降低NOx的生成。精确配风主要是为了控制烟气氧含量来降低NOx排放,助燃风的温度、压力对NOx的生成也比较重要。

3 现场调整实践

根据上述NOx的生成机理和影响因素分析,降低NOx的最根本最有效措施是采用燃料分级燃烧与烟气循环相结合的措施,因此需要对现有常规燃烧器整体更换或改造,包括燃烧器周边的炉体、供风通道、火盆及火盆砖等,然而这对于正在运行的加热炉根本无法实现,为此就要在日常操作上制定措施:一是最大幅度降低燃料中的氮含量;二是尽可能降低烟气氧含量;三是及时调整火焰大小和燃烧状况,确保炉膛温度均匀,杜绝局部高温。

3.1 降低燃气中的氮含量

结合生产实际,摸清瓦斯管网中N2的主要来源:一是各种烃类压缩机的密封氮气;二是催化裂化装置再生器中的N2与再生剂混入反应器,经分离进入高压瓦斯管网;三是烃类设备维修时置换用的N2进入气柜,回炼后分离最终进入高压瓦斯管网;四是原油或原料中的氮化物在加工过程中分解生成N2。

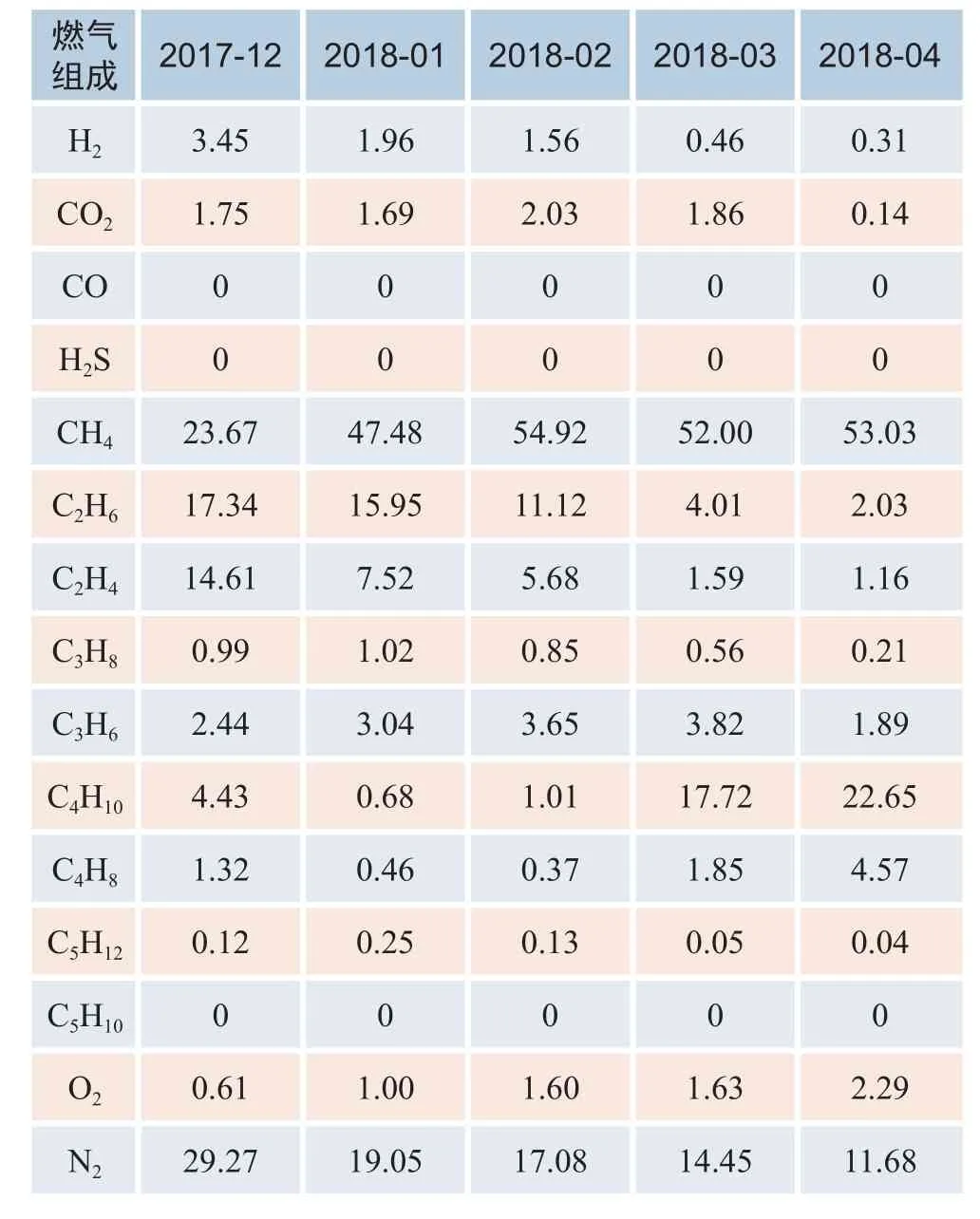

解决措施:一是降低再生烟气中的N2——催化裂化装置再生线路上新增CRC取热系统(冷催化剂循环技术),具有脱气、降低催化剂携带烟气的作用,可以有效降低干气中的N2组分;二是烃类设备置换采用憋压处理方式——先泄压至气柜再充氮气,如此反复直至N2中烃含量<0.5%。表4是管网瓦斯组成,由表4可以看出,至2018年4月按装置分步调整,氮含量由29.27%(φ)降低到11.68%(φ),为NOx降低实现“源头”控制奠定基础。

表4 调整前后管网瓦斯组成 %(φ)

3.2 降低烟气氧含量

控制烟气氧含量可有效控制NOx的生成。据此,日常生产中进行了长时间的摸索,通过控制氧含量来降低NOx。

一是根据烟气氧含量,适当降低鼓风机转速;二是将炉膛负压由60~80 Pa降低至10~40 Pa,同时封堵所有点火孔、看火孔等,这样可有效减少炉体漏风。表5是氧含量与烟气排放监测数据,由表5可看出,烟气氧含量控制在2.0%以下,其NOx含量基本可以控制在150 mg/m³的控制指标以内。

3.3 调整炉膛温度均匀,杜绝局部高温

日常生产中为满足工艺生产需要,炉膛温度不可能大幅度降低,关键是要防止局部高温,为此要求炉膛中同一截面内的各点温度控制要均匀,其温差不得超出20℃。

具体措施:鉴于现有燃料气包括炼厂瓦斯、自产瓦斯、天然气等热值差别较大,如果集中几个火嘴燃烧很容易引起局部高温,因此进行交叉连接,同时调节二次阀门控制火焰高度,以保证分布均匀,从而避免局部高温。

表5 2018年常压炉烟气排放跟踪监测典型数据

4 实施后的效果

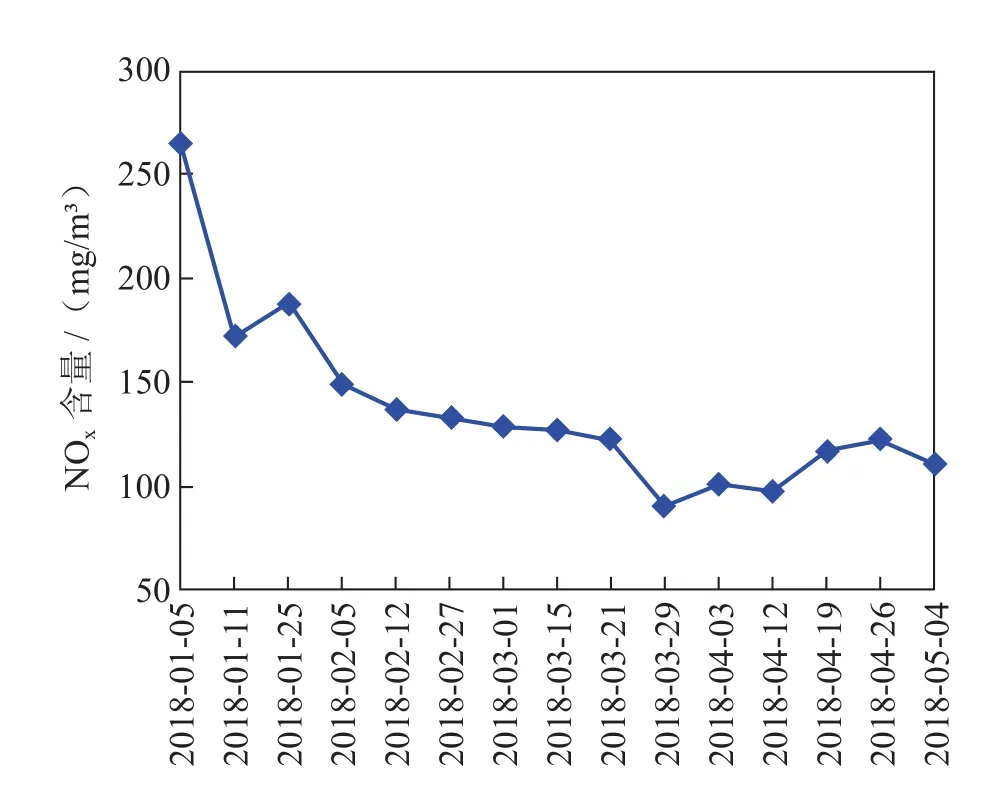

通过生产协调优化生产控制,瓦斯管网中的N2含量由29.27%大幅降低到11.68%;优化控制炉膛氧含量在2.0%以下;生产中规定炉膛中同一截面内的各点温度控制要均匀,其温差不得超出20℃,以防止局部过热。这些措施的综合应用,使烟气中的NOx含量基本可以控制在150 mg/m³的控制指标以内,见图5。

图5 通过操作调整降低NOx含量

需要说明的是:监测NOx含量过程中,严格按照GB31571-2015的标准要求进行换算,即换算成基准氧含量3.0%(φ)的大气污染物基准排放浓度,并与排放限值比较判定是否达标。

换算公式:ρ基=ρ实×(21–O2基)/(21–O2实)

式中:ρ基—大气污染物基准排放浓度,mg/m3;ρ实—实测大气污染物排放浓度,mg/m3;O2基—干烟气基准氧含量,%;O2实—实测的干烟气氧含量,%。

调整过程中,为防止CO含量急剧升高导致炉效率降低,及时计量燃料消耗,重点检测核算炉效率。由表5看出,随着NOx含量降低,炉效率并没有明显降低,现场燃料消耗也并未明显增加。

5 结论

随着我国NOx排放总量的逐年升高,由此造成的环境污染也不断加剧,对NOx控制迫在眉睫。在加热炉正常运行工况下,通过调整烟气氧含量、使炉膛温度均匀等措施,基本可以将NOx含量控制在150 mg/m³的指标范围内,但根本解决措施应该是在装置停工大修期间,进行低NOx燃烧器改造。

上述调整措施的综合应用,虽然可将NOx含量控制在150 mg/m³的指标内,但可能会引起烟气中的CO含量升高。鉴于现场没有CO检测设备,所以在调整过程没有收集到CO含量变化数据,因此,建议现有在役加热炉安装CO在线检测设备。