一种高效的客车物料组件分配方法

吉学柱, 王晓燕, 樊喜婷, 曹 鹏

(中通客车控股股份有限公司 技术研究院, 山东 聊城 252000)

客车生产周期[1]的长短不仅是客户选择客车制造厂家的重要条件之一,也是影响客车生产成本的关键因素,而物料组件分配效率的高低直接制约客车的制造周期[2]。本文针对客车物料组件分配常规方式效率低的问题进行系统分析[3],提炼出客车物料装配的特点、共性,设计出一种高效的客车物料组件分配方法,并通过订单数据验证,说明此方法的可行性[4]。

1 常规的组件分配方法

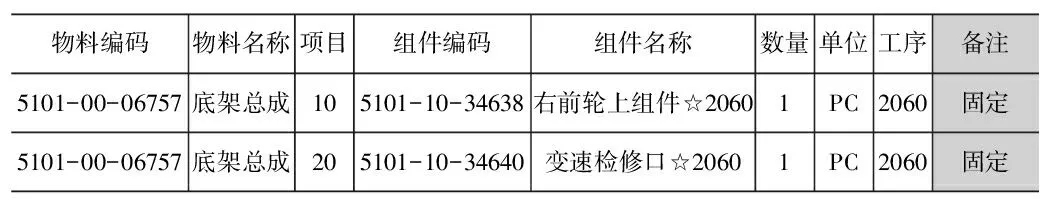

1) 工序代码填写。常规的组件分配方法是:以订单BOM物料为例,数据人员根据《物料分配标准》,参考相关的图纸,在每个物料的“工序列”填写每个物料的装配工序代码,如图1所示。该方式的特点是:逐个手工填写物料工序代码,效率低;同一BOM在不同的订单中被应用,也要重复填写。

图1 工序代码填写后的BOM示意图

2) 手工组件分配。BOM内的工序手工填写完成后进行组件分配时,再手工逐条进行分配,效率极低。

2 客车物料组件分配效率提升新方法

为提高客车组件分配效率,满足客车定制化下缩短生产周期的迫切需求,本文设计了一种新的组件分配方法。

2.1 装配工序固定不变的物料处理方法

1) 物料鉴别。根据物料装配工序的稳定性进行分类,把装配工序固定不变的物料划分为A类物料,此类物料中每个物料的安装工序为固定的、单一的。A类物料的装配工序定为X。X对每个物料来说是单一值,对一类物料不是单一值。如图2所示。

图2 工序固定物料清单

2) 工序信息共享与可视化[5]。为了使A类物料更加直观地显示出来,加强A类物料的工序可视化,把工序X添加到A类物料的名称中,用特殊标示☆分隔开,便于数据统计和分析。将A类物料的工序号X填写在相应物料的基本属性中的某一固定字段Z内,该物料主数据增加信息如图3所示。

图3 A类物料名称及工序信息示意图

3) 信息集成[6]。把A类物料的工序X作为物料的一个固定属性,通过系统功能实现A物料信息的共享和应用。标准BOM或订单BOM内的A类物料的工序不再需要填写。当订单应用A物料的工序X时,可通过系统实现工序X信息集成,将A类物料基本属性中固定字段Z内的信息,即装配工序代码X由系统自动读取到该物料的工序列。从而大大缩短订单物料的组件分配时间。图4为A类物料组件分配效果图。

图4 A类物料组件分配效果图

2.2 装配工序变化的物料处理方法

1) BOM内工序填写。根据物料装配工序的稳定性进行分类,除前面A类外,把因配置不同、结构不同而装配工序不同的物料划分为B类物料。B类物料的安装工序统一规定为Y,Y对于同一个物料而言是一个变值。无论是标准BOM还是订单BOM,B类物料的装配工序需单独在对应BOM中“排序字符串”处填写,如图5所示,填写完后才能应用。

图5 工序变化物料清单

2) 工序信息集成。BOM工序信息填写完成后,通过系统开发,实现由系统自动把工序信息填写到“组件分配”页面中的“操作/活动”列,从而实现B类物料工序信息的自动集成,如图6所示。

图6 工序变化物料工序信息集成效果图

3 订单数据组件分配效率提升分析与验证

3.1 固定工序类物料效率提升分析

1) 固定工序类物料统计。以8 m纯电动客车、9 m长途客车和10 m纯电动客车3个平台车型为例,每个平台分别抽取一个订单数据进行统计。结果如图7所示。

图7 3个平台车型订单数据分析表(固定工序类物料)

2) 固定工序类物料组件分析效率提升分析。理论时间节约计算:只考虑BOM内的工序填写和手工分配两项时间,每项一个数据按5 s计算,固定工序类物料组件分配节约时间:8 m纯电动客车5×2×692=6 920 s,约2 h;9 m长途客车5×2×939=9 390 s,约2.6 h;10 m纯电动客车5×2×648=6 480 s,约2 h。

3.2 变化工序类物料效率提升分析

1) 变化工序类物料统计。以8 m纯电动客车、9 m长途客车和10 m纯电动客车3个平台车型为例,每个平台分别抽取了一个订单数据进行统计。其结果如图8所示。

图8 3个平台车型订单数据分析表(变化工序类物料)

2) 变化工序类物料组件分析效率提升分析。理论时间节约计算:只考虑手工分配一项时间,每项一个数据按5 s计算,变化工序类物料组件分配节约时间:8 m纯电动客车5×871=4 355 s,约1 h;9 m长途客车5×783=3 915 s,约1 h;10 m纯电动客车5×844=4 220 s,约1 h。

3.3 订单数据组件分配效率提升验证

根据上述数据分析,新方法应用后理论节约时间为:8 m纯电动客车共约3 h,9 h长途客车共约4 h,10 m纯电动客车共约3 h。实际应用表明:以前完成一个同等配置的订单车数据处理需要约7 h,现在只需要3~4 h。此方法应用在长途、校车、成熟出口车等车型上,效果更好,因为这些车型的模块、状态比较成熟,大部分订单可以直接从超级BOM中选配,点单完成后可直接投产,大大节约了设计人员的订单处理时间[7-8]。

4 结束语

高效组件分配方法把机械、重复的工作自动化、智能化、高效化。通过在实际生产中的应用证明,尤其对于产品定制化较强的订单,高效、快速、准确的物料组件分配方法,能有效解决订单物料组件分配效率低、准确性差的难题[9-10]。它降低了失误率、提高了工作效率、减少了产品生产周期,为客车生产厂家赢得了宝贵的时间。