酒东采油厂能源管控中心试点建设

陈勇 张作鹏 侯凡 张俊东

(1.中国石油天然气股份有限公司玉门油田分公司;2.深圳市中电电力技术股份有限公司)

随着工业化、城镇化进程加快和消费结构持续升级,我国能源需求刚性增长,能源资源短缺、能源价格上涨、能效水平偏低等问题仍是制约我国经济社会发展的瓶颈之一。国家“十三五”节能减排综合工作方案,明确要求加强重点用能单位节能管理,推进工业企业能源管控中心建设。油气田企业能源管控工作刚刚起步,玉门油田为实践能源管控模式,选择生产工艺简单、能耗品种不多、通讯信息化基础好的酒东采油厂进行了能源管控中心试点建设。

1 建设现状

酒东采油厂拥有油井47口、水井12口,2017年生产原油7.122 8×104t,能源消耗量3316 t(标煤),主要能耗品种是电能、伴生气、汽油和柴油,主要耗能设备包括抽油机47台(37 kW/台)、注水泵12台(55kW/台)、燃气蒸汽锅炉2台(3.6MW)、外输泵3台(410 kW)、高压柱塞泵2台(110 kW/台)、制氮压缩机2台(55 kW/台)及其他辅助小型泵类。生产工艺中,机采系统采用游梁式抽油机抽油;注水系统使用“低压供水,单井升压”注水模式,“泵对泵”供水;集输流程采用电磁加热,各单井产出液直接混输联合站;联合站对产出液集中脱水处理就近输入西气东输原油管线;供电系统设有1座35 kV变电站,2条10 kV配出线路,井场配电变压器容量80 kVA。信息化方面,已建成230 MHz基站1座,1800 MHz基站3座,实现油区无线数据及视频传输全覆盖,并建有“油气水井生产数据管理系统(A2)”、“油气生产物联网(A11)”和“节能节水管理系统(E7)”等信息化管理平台。

目前,酒东采油厂各系统设备能源计量多为就地显示,统计以月度为主,能耗状况无法在线采集实时监控,能耗信息传递、出现问题响应不及时。机采系统、注水系统、集输系统及供电系统的能源利用状况评价、用能诊断及优化运行等仍依靠人工进行。由于分批建设、分批投产等原因,油水井、各系统设备能源计量器具配备也不完善,迫切需要建设一套能源管控系统来提升能源利用效率和管理水平,达到节能降耗、降本增效的目的。

2 建设思路

能源管控中心是指采用自动化、信息化技术和集中管理模式,对企业能源生产、输配和消耗环节实施集中扁平化的动态监控和数字化管理,改进和优化能源平衡,实现系统性节能降耗的管控一体化系统[1]。

通过完善油井、水井、各子系统的能源计量器具,与生产物联网、生产数据管理系统的数据交互,把自动化与信息化融合,建立集成化的能源管控系统。实现能源数据可视化、能源计划统计管理、能源绩效参数管理、指标预警管理、能效对标、能源平衡分析、系统管理等功能。

2.1 设计原则

通过能源管控中心建设,梳理能耗指标,划分能耗主体,明确各方责任,建立“二套指标体系”、“三层能耗主体”,实现“三个实时”、“四个清楚”、“分级管控”[2]。

1)二套指标体系指基础、复合指标。基础指标是仪表直采数据,包括能耗实物量、生产数据等;复合指标是使用基础指标计算得到的数据,包括单耗、效率等。

2)三层能耗主体指系统、单元、设备。系统是指机采系统、注水系统、集输系统、电网系统和其他;单元包括油井、水井、联合站、生活区;设备主要包括抽油机、变压器、输油泵、注水泵、锅炉等耗能设备。

3)三个实时指能耗数据实时采集、指标偏差实时预警、设备运行状态实时调整。

4)四个清楚指能耗总量计量清楚、单耗效率指标清楚、重点设备耗能清楚、关键控制点清楚。

5)分级管控指班组管控并重,队站以管为主、控为辅,采油厂实时掌控能耗数据,管理能耗指标。

2.2 技术路线

能源管控中心与现有A2、A11、E7等生产和管理信息系统服务器进行数据提取和对接。

1)系统网络层面:能源管控系统与A11系统同在生产网内,可经过内层防火墙交互;能源管控系统对办公网的数据发布,则需要通过网闸向办公网用户开放。

服务器层面:A11系统是直接面向生产的,安全性要求高,因此是独立系统;能源管理系统主要是对动力设备管控的系统,业务相对独立,需要单独配置服务器。

2)能源管控软件:部署在能源管控系统的服务器上,完成能源数据的采集存储、统计和分析等功能。

3)数据安全:设置操作专用用户名和密码,授权进行访问。

4)时钟统一性:能源管控系统服务器时钟标签以A11系统的时间标签为准。在断电情况下,能源管控软件根据A11系统服务器的时间标签进行数据补齐。

5)A2系统依托:从A2系统读取井口部分数据,直接交接给能源管控软件。

6)抄表系统依托:从抄表系统读取电量数据,直接交接给能源管控软件。

7)E7系统对接:从能源管控系统提取厂级的能耗数据,直接交接给E7系统,生成能耗统计日报、月报、季报和年报。

8)预留扩展:对新增油井和水井的计量表计,只需在原有基础上增加接入节点即可。

3 建设目标

依托A11数字化油田建设基础,建立酒东采油厂能源管控系统,采用成熟可靠的能耗采集、计量统计、信息传输、诊断分析等新技术、新设备,对机采、注水、集输、处理、外输和供用电等能源使用情况进行全过程监视、跟踪、分析和评价,实现能源管理向能源管控转变,能源管控水平达到中国石油《能源管控第1部分:管理指南》要求的分析级[3-4],为优化级准备条件(表1)。

表1 油气田分析级能源管控目标

4 建设内容

4.1 完善能源计量设施

1)计量分级部署。依据能源计量器具配备规范,在用电方面,把目前酒东采油厂35 kV变电所进线作为进出用能单位级计量,对于井场线路、联合站、外输系统、生活区作为进出主要次级用能单位级计量,单井(油、水井)供电、外输泵作为主要用能设备级计量;在用水方面,把新鲜水使用作为进出用能单位级计量,把单个注水井作为进出主要次级用能单位级计量;在用气方面,只有联合站锅炉,为进出主要次级用能单位级计量。酒东采油厂能源计量点如图1所示。

2)计量采集点布置。按照计量分级部署,酒东采油厂能源计量采集点主要有:47口油井,新增电量采集47处;14口水井,新增电量采集14处;新鲜水消耗监测,3口水井新增水量采集3处;新增单井变压器电量采集点37处;油区其他单位、生活点电量采集7处;低压进线2处及低压配电室机泵电量采集15处。

4.2 建立能源管控系统

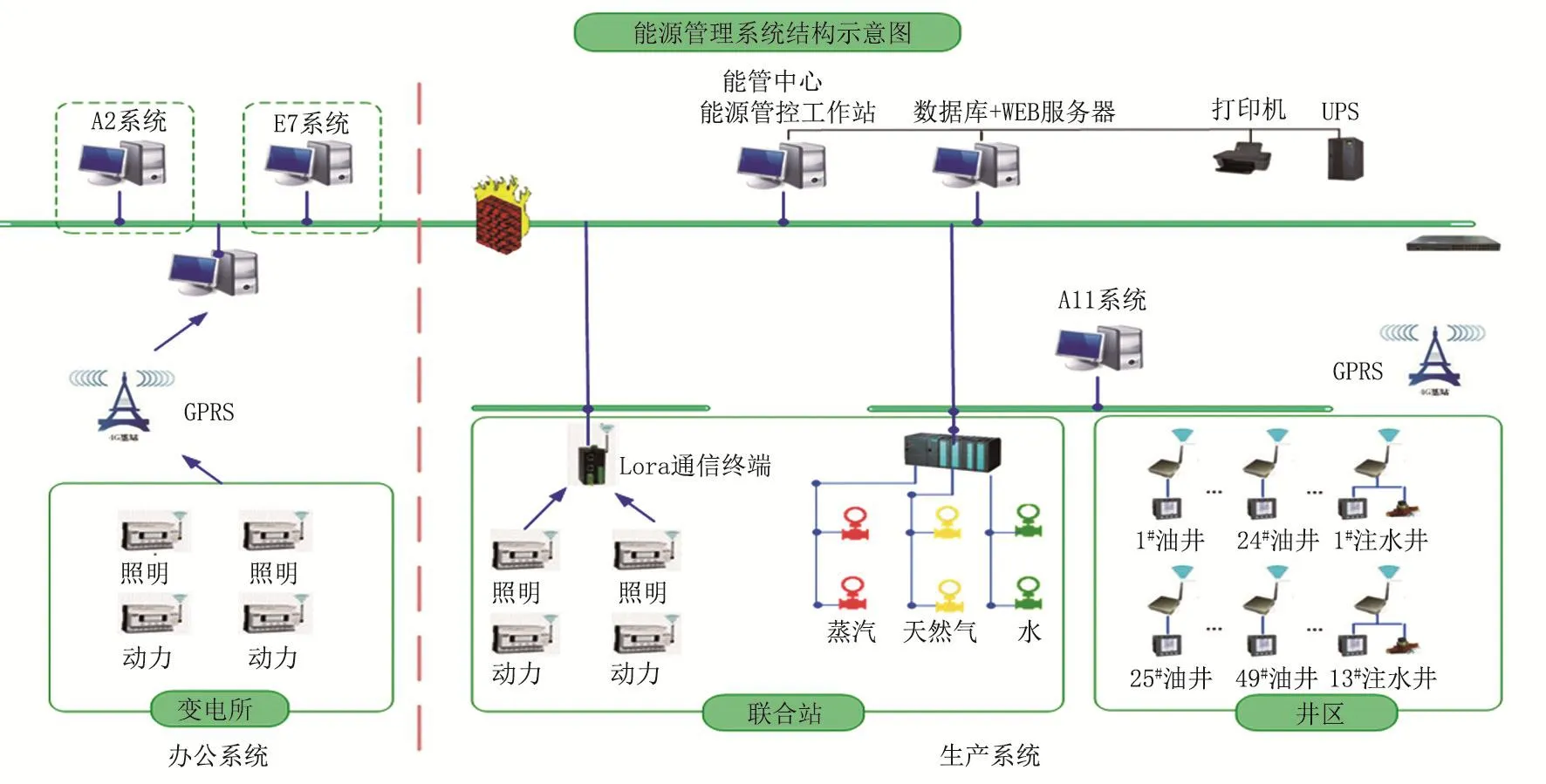

1)系统组网。计量点采集数据通过已有4G无线终端、新增LORA无线采集器和智能数据采集控制器实现,连同原有系统采集的压力、流量等参数,接入能源管控系统,实现分系统计量,重点耗能设备单独计量。酒东采油厂能源管控系统组网如图2所示。

图1 酒东采油厂计量点布点示意图

图2 酒东采油厂能源管控系统组网示意图

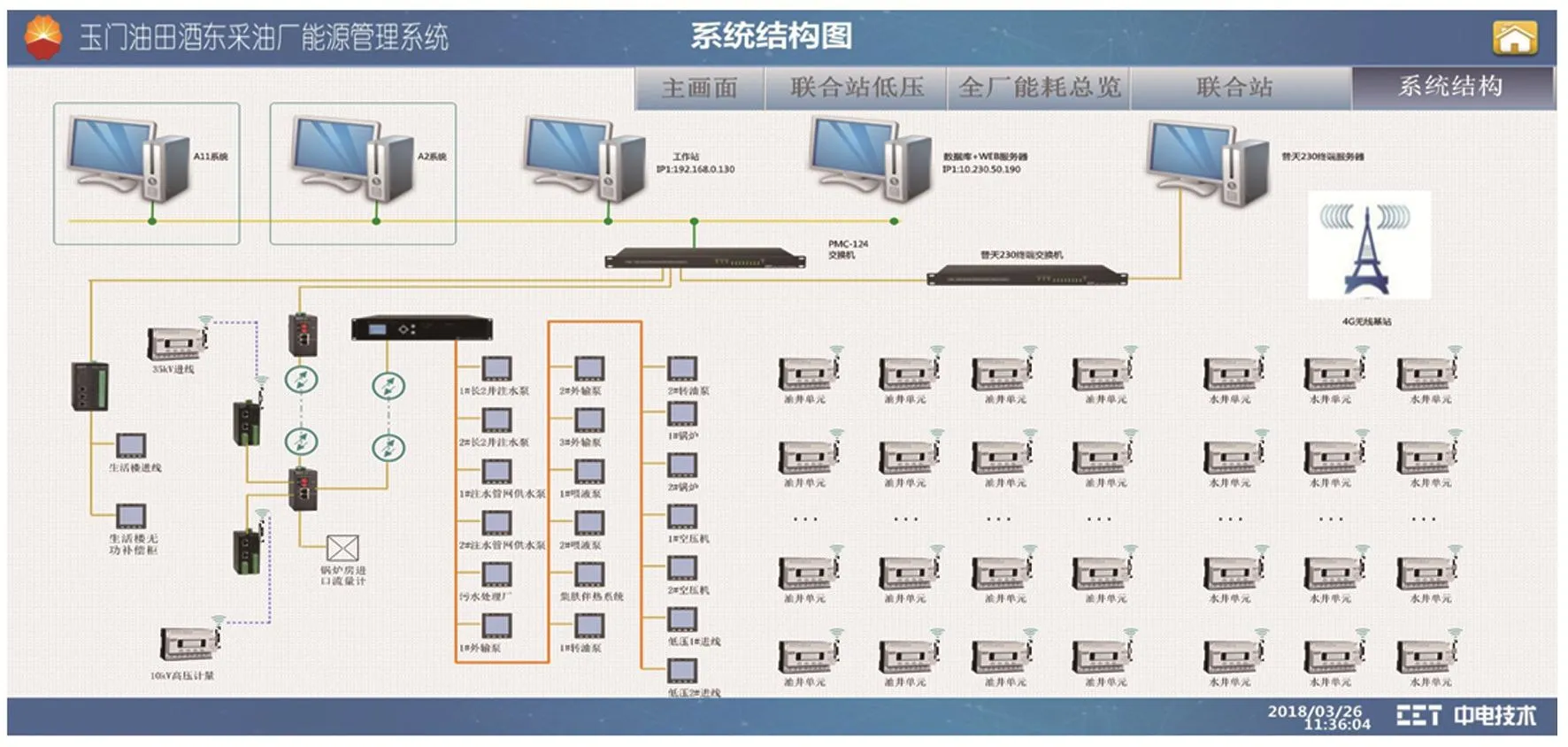

2)软件开发与部署。开发能源管控数据库,对计量表计数据、人工录入数据、生产系统数据,进行采集、分类、存储等;开发能源管控监测子系统,实现能源数据可视化、能源计划统计、能源绩效参数、指标预警管理等功能;开发能效分析管理子系统,包括能效对标、能量平衡分析、系统管理等。酒东采油厂能源管控软件系统如图3所示。

4.3 与生产系统对接

1)与集抄系统对接。把35 kV变电所内进出用能单位计量、主要次级用能单位原有集抄计量接入能源管控系统;对机采系统、集输系统、污水处理、加热炉电能、燃气计量,在控制柜内增加无线远传表直接上传到能源管控系统中。

2)与A11系统对接。把A11系统采集的机采系统、集输系统、污水处理、加热炉压力、温度和其他数据接入能源管控系统。

3)与A2系统对接。把A2系统中油气产量、注水、污水处理数据等接入能源管控系统。

4)与E7系统对接。把能源管控系统中能耗、能效、单耗等数据上传至E7系统,生成能源消耗统计报表。

酒东采油厂能源管控系统结构如图4所示。

4.4 实现主要功能

1)能耗监测。实时展现酒东采油厂各类能源各个节点的能耗、能效状态。全面监测供电电网、供水管网,实时监测每个井口变压器、抽油机的电压、电流、功率、功率因素,监测供电线路损耗以及供水水压、流量等。酒东采油厂是新开油田,后续新增油井供电方案,可参考当前系统提供的末端电压、线损数据规划供电线路,比理论计算更有效。

图3 酒东采油厂能源管控软件系统示意图

图4 酒东采油厂能源管控系统结构图

2)能效报警。根据采集的数据,建立机采、注水、集输、供电四大系统的评价指标,对正常范围之内的参数,继续实施监控;对于异常的指标,系统自动提示报警,通知队站、班组解决;对具体的指标参数能够实现人机界面的设置,实时调整指标。

3)能效对标。以组织机构、设施设备为主体,选取对标指标体系,根据能耗展示数据进行对标评价,横向比先进,纵向比进步。在组织机构维度,选取、设计对标指标,实时展示采油厂、队站、班组的日、月能耗水平排队,以及能耗水平的历史波动趋势。通过能耗水平的纵横向对比,落实能耗管理责任。在设施设备维度,抓住关键少数的高耗能设施设备,按照设备类型,选取、设计对标指标,实时展示重点设施设备的能耗水平排队,以及能耗水平的历史波动趋势。通过设施设备能耗的纵横向对比,在同型设备的对比中寻找先进规律,发现、复制、推广先进经验。

4)统计查询。根据耗能种类统计:电、天然气、新鲜水;根据设备类型统计:抽油机、外输泵、加热炉、三相分离器、注水泵等;根据组织机构进行能耗统计:酒东采油厂、采油工区、联合站、生活区等。

4.5 实施步骤

2017年11月,玉门油田正式启动酒东采油厂能源管控中心试点建设。截至目前,已完成软硬件施工,进入到与A2、A11生产数据系统对接联调阶段。主要实施步骤是:确定计量点数量、表计选型、通信路由及整体组网方案;能源消耗基础数据采集和设备运行状态监测;保证正常生产的条件下,更换表计和通信调试;系统联调,数据验证;系统投运,实施在线监测;系统运维,能效分析,节能诊断。

5 预期效果

1)能源管控中心运行后,所有在线采集数据、汇总、考核数据可即时呈现、查询,统计报表自动输出。酒东采油厂将可做到能耗“三个实时”、“四个清楚”和“分级管控”管理,改变了以往条块分割、分散粗放的管理模式。

2)通过“班组—队站—采油厂”三级管控体系对各系统、单元和设备运行基础、复合指标实现在线监控,可及时发现异常,及时优化调整,减少巡井工作量,节约劳动成本。

3)对酒东采油厂主要产用能环节建立能效对标子系统,可开展内部能效水平对标,与国标、行标、企标和考核标准多层次对标分析评价,为定期研究和实施系统性节能增效措施提供准确依据。

4)能源管控系统建成后,可有效提高设备的生产时率、运行效率,延长其使用寿命[5]。预计每年可节约电费70万元,占酒东采油厂2017年度电费的10%左右,占项目投资的25%。

5)通过酒东采油厂能源管控中心试点建设,为玉门油田能源管控推进工作探索了经验,必将促进其他单位积极学习借鉴,推动油田能源管理水平迈上一个新台阶。