南八原稳装置外输油泵优化运行

丁建成 邢杰(大庆油田有限责任公司天然气分公司)

南八原稳装置主要处理自采油二厂南II-1和南八联来的原油,稳定后的原油出换热器后进入3000 m3的常压储罐,然后经外输油泵增压,经过1.8 km管线输送至采油二厂南七联,再经过1.98 km管线输送至储运销售的东部计量间,计量后一部分自压进入龙凤炼油装置,一部分经50 m的管线进入炼厂常压储罐。南八原稳站有3台外输油泵,均为多级离心泵(额定排量288 m3/h,扬程204 m,额定功率280 kW),主要作用是将3000 m3外输罐中的稳后油加压后输送至采油二厂南七联。随着装置来油量的逐年减少,若运行1台外输油泵,存在排量不足的问题;若同时运行2台外输油泵,存在负荷不足的问题。泵出口压力为1.04 MPa,经调节阀后压力降至0.45 MPa,压力能损失较大(损失55%以上),使泵未在最佳工况区间工作,同时增加了装置的能耗。因此,有必要降低外输油泵的扬程及排量,使泵在最佳工况区间工作,合理利用压力能[1]。

1 外输油泵优化运行

1.1 外输泵出口流量的影响因素

南八原稳装置稳定后的原油出换热器后进入3000 m3的常压储罐,储罐液位一般控制在4.5 m左右,入口流量充足,出口管线无分支,叶轮无磨损,电压稳定。由图1可知,影响原油外输泵出口流量的主要因素为泵出口压力控制过高,出口阀门开度较小。

图1 原油处理量与外输泵出口压力关系曲线

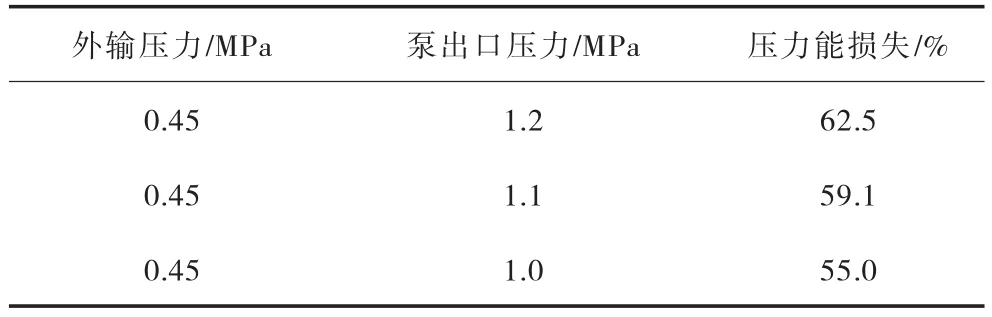

1.2 外输泵出口压力能的损失

原油外输泵设计运行方式为两开一备。但近年来随着原油稳定量的逐年降低,装置运行时出口压力按照操作规程控制在1.0~1.2 MPa,外输油泵的出口阀门实际开度很小,压力能损失较大,造成泵效率低,增加了装置的能耗[2-3]。压力能损失见表1。

表1 压力能损失计算

1.3 运行方案

根据外输泵的电流控制出口阀门开度,考核运行1台原油外输泵时3000 m3外输原油罐的液位变化,通过计算确定运行1台原油外输泵的时间,以保证外输要求。

2 现场实施及考核

2.1 现场试验

3000 m3外输原油罐的液位大于4 m时,启运1台原油外输泵,电动机电流控制在额定电流的95%范围内(465 A),尽量实现外输泵出口阀门全开[4]。每小时记录稳后流量计前后流量差即为此台外输泵的外输最大流量,考核1台外输泵运行时最大流量是否满足外输要求。

2.2 运行数据

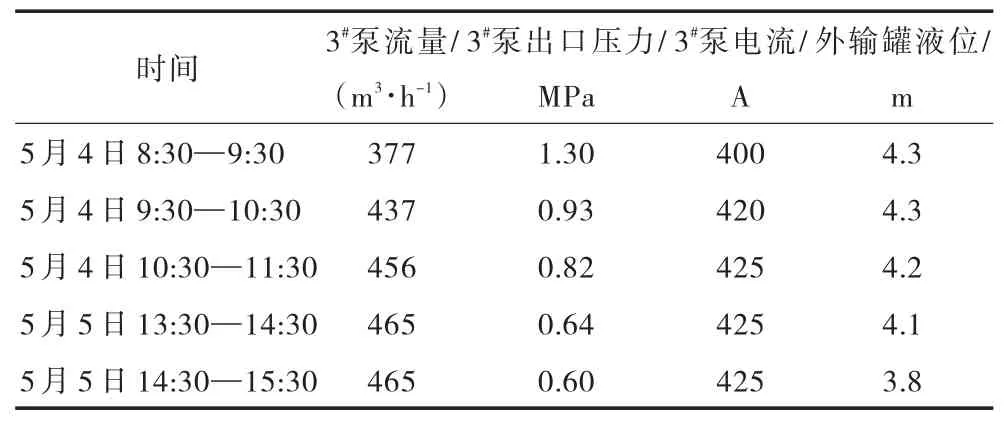

对南八原稳外输原油泵进行现场优化运行试验(表2)。3000 m3外输原油罐的液位在4.3 m时,启运3#原油外输泵,根据外输泵的电流逐渐开大出口阀门开度。

表2 外输原油泵优化运行考核

3#外输泵电动机电流由400 A逐渐加大到425 A,出口压力由1.3 MPa降低到0.82 MPa,泵流量由377 m3/h升至456 m3/h。

稳压后再逐渐开大泵出口阀门,电动机电流值升到425 A,出口压力由0.82 MPa降低到0.64 MPa,泵流量由456 m3/h升至465 m3/h。

稳压后再逐渐开大泵出口阀门,电动机电流425 A,出口压力由0.64 MPa降低到0.60 MPa,泵流量465 m3/h保持不变[5]。

2.3 运行方式

装置在原油处理量小于9400 t/d的负荷下,原油外输泵运行方式调整为一开两备,并以外输泵额定电流的95%为上限,调整泵出口阀开度,尽量提高运行泵的工作负荷,使其在最佳工况区下运行。当装置负荷大于9400 t/d时,采用两开一备的方式运行,以满足装置实际需要。

由于采油厂来油量为非稳定状态,为防止来油量突然增加,每天4 h采用启运2台外输泵,1台工频、1台变频的运行方式,保证平稳外输。

2.4 经济效益

原来两开一备运行时,每天的耗电量约为0.9×104kWh,优化运行方式后,每天的耗电量约为0.7×104kWh,每天节省电量约0.2×104kWh,年可节电约70×104kWh[6]。

3 结论

1)从装置运行数据表可知,当装置来油量低于9400 t/d时,启运1台外输泵即可满足外输要求,同时结合来油量实际情况适当控制外输泵出口阀门开度及电流。

2)为保证平稳外输,每天4 h采用启运2台外输泵,1台工频、1台变频的运行方式,以应对采油厂来油量的增加。

3)通过对南八原稳外输油泵优化运行,可以解决外输油泵压力过剩问题,减少了压力能损失,提高了外输油泵效率,降低了耗电量,年可节电约70×104kWh。