导热油供热系统在天然气净化厂生产中的应用

李 鹏,刘 壮,慕 蓉,赵毅刚,唐晓梅,何元龙,张 波,曹军军

(中国石油长庆油田分公司第一采气厂,陕西靖边 718500)

1 概况

某采气厂两座天然气净化厂生产、伴热及采暖均采用蒸汽供热。在运行过程中发现供热系统腐蚀比较严重,采用锅炉加药后,腐蚀有所缓解,但是伴热管线的腐蚀穿孔现象还是比较频繁,一定程度上影响了装置平稳运行且提高了能耗。因此,寻找一种新的高效、低污染、低成本传热介质,为净化厂生产提供热量是十分迫切的和必要的[1]。

表1 各净化厂供热概况

导热油作为一种传热介质已被广泛应用于石油化工、造纸纺织、航空航天等各个行业[2-4]。它具有传热效率高、易于调节控制温度、对设备无腐蚀、投资低等优点。按照“安全第一、环保优先、节能降耗”的原则,减少岗位人员需求,降低员工劳动强度,新建两座净化厂在建厂时采用导热油供热(见表1)。

1.1 导热油技术参数

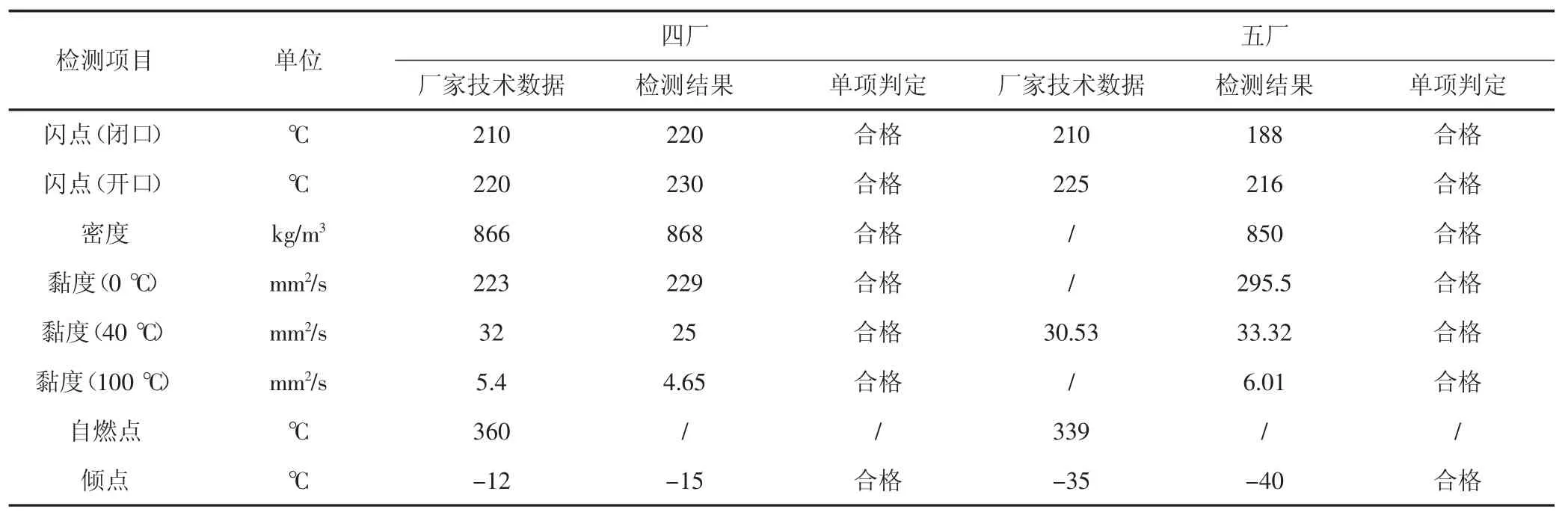

四厂导热油为壳牌热美亚B润滑油,是由高黏度矿物油制成,其自燃点温度为360℃,闪点温度为220℃,导热油实际运行温度为175℃~180℃。五厂导热油为山东源根石油化工有限公司YG SS526导热油,其自燃点温度为339℃,闪点温度为210℃,导热油实际运行温度为179℃~180℃(见表2)。

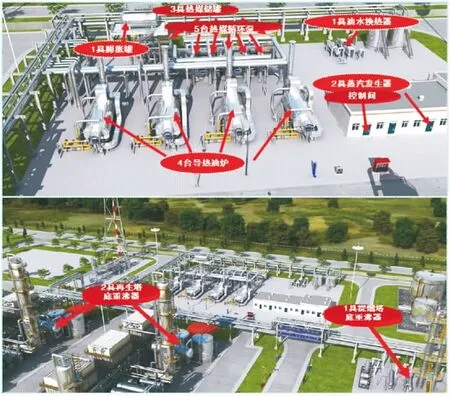

图1 净化厂导热油供热系统负荷分布图

表2 四、五厂导热油技术数据

表3 净化厂导热油供热系统负荷分布

1.2 导热油供热系统组成

导热油供热系统是以导热油为热载体,利用循环泵将导热油炉中加热的导热油输送至各用热单元换热,换热后再返回炉中重新加热,形成闭路循环的供热系统。

导热油供热系统一般由导热油加热炉、空气预热器、膨胀槽、储油槽、导热油循环泵、烟风管道、供热管网、用热单元、自动控制系统、燃烧系统、安全保护及流量监测系统和燃料气控制系统等部分组成(见图1)。

导热油炉进口导热油150℃,出口导热油200℃,最大负荷时4台导热油炉全部运行,低负荷时根据用热量调整(见表3)。

1.3 工作原理及流程

燃气在炉膛内燃烧产生的热量以辐射和对流方式加热炉管中的导热油,热油达到设定温度后在循环泵的驱动下输送至各用热单元换热,换热后再返回炉中重新加热,形成闭路循环的供热系统。

2 导热油供热系统运行评价

(1)自动化程度高。导热油炉操作一键式控制,负荷自动调节,温度控制±1℃的精度;采用DCS集中控制,实现全自动无人运行。

(2)运行安全可靠:

①导热油系统在低压操作条件下可以获得较高的传热介质操作温度,安全性大大提高。

②导热油凝固点低、燃点高且无腐蚀性,解决了运行中对炉管和供热管网的腐蚀穿孔。

③控制系统设置有多项报警、安全联锁措施。

(3)节能经济。导热油系统热效率高。一是高温烟气预热助燃空气,提高炉子热效率,节约燃料;二是低压闭式强制循环供热系统,除系统表面散热损失外,无其他热量损失,热能利用率高(见表4)。

耗水量低、维护费用低。水量消耗仅用于装置区补充蒸汽使用,此外也不产生补水和化学水处理相关费用,也避免了水击、腐蚀、结垢、冻堵等问题,适于北方寒冷缺水地区。日常生产消耗费用低,导热油无腐蚀,管线、阀门更换频率低,维护费用低。

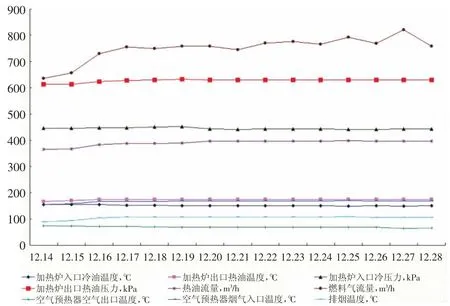

(4)运行平稳。由图2、图3可知,导热油炉、蒸汽发生器运行平稳,供热系统能够满足净化厂用热需求(见表5)。

表4 净化厂供热设备热效率

导热油炉入口冷油温度、压力、出口热油温度、压力、空气预热器出口空气温度、入口烟气温度以及排烟温度等运行平稳,燃料气流量波动稍大,因燃烧器根据热油温度自动调节燃气量和空气量达到最佳燃烧状态并使导热油出口温度达到设定值。

图2 3#导热油炉运行曲线图

图3 蒸汽发生器运行曲线

表5 关键参数值与设计值比较

3 导热油供热系统推广应用评价

3.1 一、二厂导热油供热可行性分析

采用Aspen Plus流程模拟软件对一、二厂采用导热油与蒸汽供热系统进行对比分析。

3.1.1 相关计算公式

(1)热效率:

式中:V-导热油量值;ρ-导热油密度;t1、t2-导热油炉进出口温度;c-导热油比热容。

(2)热负荷:

Q=m×r

式中:Q-蒸汽热量,kJ/h;m-蒸汽用量,kg/h;r-蒸汽潜热,2 125.4 kJ/kg。

(3)导热油循环量:

式中:qv-导热油循环量,m3/h;ρm-导热油密度,kg/m3;cp-导热油比热,kJ/kg·℃。

3.1.2 生产需热量及导热油用量对比 由表6可知,采用导热油供热,生产需热量及导热油用量低于蒸汽供热系统需热量及蒸汽量。

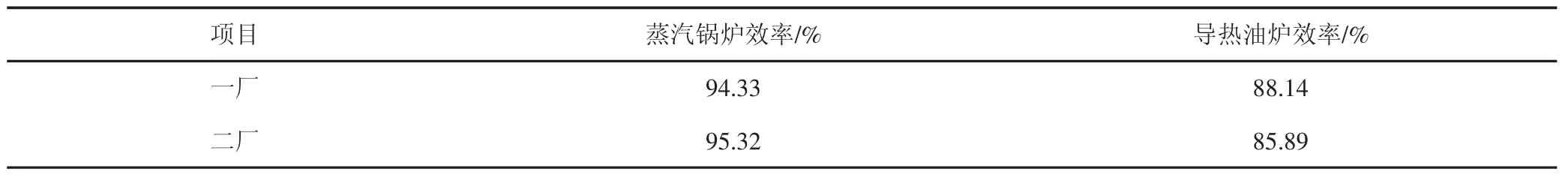

3.1.3 热量利用率对比 由表7计算可知,在相同的燃料消耗量下,蒸汽锅炉的热效率高于导热油炉。因为导热油介质温度高,其排烟温度要比同热功率的蒸汽锅炉排烟温度要高,排烟温度会直接影响到热效率,故导热油炉的效率没有水蒸汽锅炉的效率高。

表7 一、二厂导热油、蒸汽锅炉效率理论计算

通过软件模拟结果表明,导热油供热系统热能利用率可达到95%左右,而蒸汽热能利用率最高为80%,在冷凝水被回收利用的情况下,蒸汽系统存在的热损失为54.7%;在冷凝水没有被回收利用的情况下,蒸汽系统所存在的热损失为66.5%。采用导热油加热时,其一部分热量供给系统后,剩余的热量在几乎没有损失的情况下又返回热媒炉中循环利用,使热量得到了充分的利用,因此导热油的热量利用率远高于蒸汽的热量利用率,可以直接从节能、节水和节约投资等几个方面获得巨大的经济效益和减少资源需求。

表8 一、二厂换热设备核算结果表

表9 一、二厂导热油替代蒸汽供热系统改造投资估算表

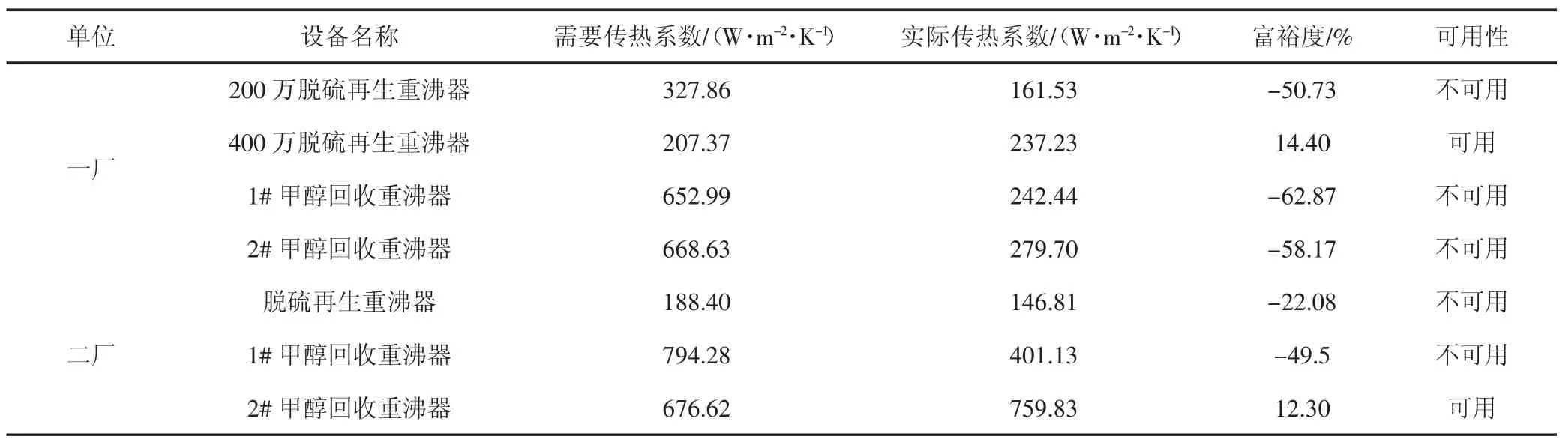

3.1.4 换热设备校核 采用流程模拟软件Aspen HYSYS与HTRI Xchanger Suite软件连接对换热设备换热面积进行核算(见表8)。

根据核算结果,采用导热油作为供热介质时,一厂200万装置脱硫再生重沸器、甲醇回收重沸器、二厂脱硫再生重沸器、1#甲醇回收重沸器不能满足生产要求,需重新选型。

3.2 一、二厂导热油供热经济效益评价

3.2.1 投资计算依据 热媒炉取费标准:YQW-9500Q燃气热媒炉及其他相关设备总价为138.755万元。

管件、阀门取费标准:根据石油化工装置工艺管道安装设计手册(第一篇)对管件、阀门概算指标的取值标准对管件、阀门费用进行估算:管件费=管道费×130%;阀门费=管道费×250%。

保温材料和安装费取费标准:保温材料费=(管道+管件+阀门)×20%;管道、阀门、管件安装费=(管道+管件+阀门)×50%;设备安装费=设备费×10%。

导热油取费标准:四厂导热油Shell Heat Transfer Oil S2价格17.17元/千克。

3.2.2 投资估算 采用导热油作为加热介质,结合其可行性分析和模拟结果,参照相关工程投资估算标准,进行投资估算,结果(见表9)。

3.2.3 能耗对比分析 蒸汽供热系统中主要消耗为燃气、水及电能,其中主要耗费为燃气消耗,导热油供热系统中主要消耗为燃气和电能(见表10)。

通过对导热油、蒸汽供热系统能耗对比和分析可知,一厂处理万方天然气预期节省成本27.02元,二厂处理万方天然气预期节省成本28.13元。预期3~5年可以收回成本。

4 结论

(1)导热油供热系统适于北方寒冷且水资源贫缺地区,与蒸汽供热相比有明显优势,具有高温低压、热效率高、系统耗水量小、温度易于控制等优点,且导热油供热技术先进成熟、数字化水平高、安全可靠、经济节能且运行平稳、操作维护简便。

表10 一、二厂导热油、蒸汽供热能耗对比

(2)对一厂、二厂供热系统蒸汽锅炉与导热油炉分别进行热效率计算及对比分析,得出在相同的天然气燃料消耗量下,蒸汽锅炉的热效率高于导热油炉。但通过软件模拟结果表明,使用导热油作为新型热媒时其热量利用率可达95%以上,远高于蒸汽的热量利用率,可以直接从节能、节水和节约投资等几个方面获得巨大的经济效益和减少资源需求。

(3)通过采用软件Aspen HYSYS与HTRI Xchanger Suite对一厂、二厂蒸汽供热系统相关换热设备核算结果表明:在役重沸器等换热设备均满足实际生产所需的热负荷。而对导热油系统则需要对一些相关设备进行重新选型和购置,并对部分管线加以改造。

(4)将导热油作为供热系统时在工程上要附加一些设备并对部分管线进行改造。经过核算一厂导热油工程需投资大约3 929.283 9万元,二厂需2 692.501万元左右。

(5)通过对导热油替代蒸汽能耗对比分析可知,蒸汽供热系统中主要消耗为燃气、水及电能,其中主要耗费为燃气消耗,导热油供热系统中主要消耗为燃气和电能,改造后导热油供热系统比现有蒸汽系统可节约一定的生产成本。

新型树脂安全、高效、环保净化盐水

朗盛(LANXESS)近日推出新一代产品“Lewatit MDS系列离子交换树脂”,可显著提高膜法氯碱电解盐水处理的效率。

该种树脂粒径仅有390 μm,与以往产品相比,动力学性能有所改进,再生程度更高,总交换容量显著提高。这些特性使得这种新型树脂具有最优的机械稳定性和渗透压稳定性。该种树脂能够有效地将钡离子和锶离子从盐水中分离出来,还可与轻质碱土元素(即钙和镁)结合,显著降低碱土离子的浓度下限,更好地保护膜产品。

此外,该种树脂再生要求较低,废水排放少,可提高盐水制备生产量,延长工作周期,为离子膜烧碱工厂带来一系列经济优势,尤其是能显著降低能源成本。

(摘自中国化工信息2018年第21期)