发电厂1000 MW高压主汽门研磨技术研究

杨学东,赵海林

(银川怡祥矿山机械制造有限公司,银川 750021)

1000 MW汽轮机在运行过程中主汽门门盖密封面有漏汽现象,检修发现,在长周期运行中,受高温高压蒸汽作用,门盖中部容易产生变形形成上拱,密封件无法形成完全密封,造成高压蒸汽泄漏。因高压主汽门尺寸规格较大,常用的研磨工具无法解决,本文所述的工艺和装备意在解决大直径门盖和阀座密封面的修复问题。

1 漏气原因分析

高压调阀在检修结束并运行一段时间后,阀壳与阀盖间的中分面就会出现漏气的情况,这就表明阀壳与阀盖密封面的密封能力被破坏,出现了局部的通流间隙。随着时间的延长,泄漏的蒸汽会逐步腐蚀并冲刷金属缠绕垫等密封材料,泄漏的缝隙会越来越大,使得蒸汽外漏的情况更加严重[1]。

1.1 阀盖与阀壳密封面加工工艺的影响

高压调阀的阀盖和阀壳密封面因为变形而产生不平整或不平行,就会使得金属缠绕垫的一些部位压紧状态不够,使得结合面的密封性能无法得到保证。

高压调阀解体时,使用压铅丝的方式测量密封面的平行度,检查发现:阀盖与阀壳密封面配合平行度拥有圆周不平行的状况,一些部位有张口。再使用压印红丹的方式展开平整度测量,也能发现某些部位不平整的状况。因为阀壳密封上具有某种程度的变形,让原来的规整密封面圆周变形渐渐变为椭圆形。实地数据测量发现,该椭圆状密封面的长轴比原来的密封面直径提升3 mm左右,变形率达到1%,使得原来尺寸的金属缠绕垫无法正常紧凑地放进密封面凹肩位置。

有关分析认为,因为高压调阀中的分面加工工艺存在缺陷和阀壳材料热处理技术存在不足,其某些部位在高温高压的工作状况下会出现变形,致使阀壳和阀盖在密封面配合的情况下存在张口,这是使得蒸汽泄漏的重要原因之一[2]。

1.2 金属缠绕垫材质因素

金属缠绕垫是确保高压调阀中分面密封的重要结构,金属缠绕垫的大小、材料是否满足使用条件,会对高压调阀中分面密封的质量起着直接的影响。根据对已有的若干次高压调阀解体检查结果进行的分析来看,阀盖和阀壳密封面中金属缠绕垫都有十分严重的吹损状况,这是使得高压调阀中分面漏气的根本因素[3]。

按照厂家的设计资料,原来的金属缠绕垫大小 为315.5 mm×280 mm×4.5 mm,由 304薄钢带与石墨填充料交替缠绕而成。其中,304薄钢带材料是0Gr18Ni9,构成填充料的柔性石墨工作温度在-200~650℃;最高能够应用在650℃的非氧化工作环境(在氧化介质时最高能够使用的温度为450℃)。比较汽轮机的进气参数能够发现,该缠绕垫已经达到工作范围的最高值,长时间在高压高温中运行,会影响材料的稳定性。

2 阀门泄漏的治理措施

现在各个电厂对于阀门密封面缺失的修复,大多使用研磨方式,阀芯与阀座密封面的相互研磨,对于解决闸板阀等平面密封阀门问题是一种较好的方式,但是对于使用曲面密封方式的阀门(阀座是双曲面、阀芯密封面是球形),研磨会使得阀门密封面出现环型凹坑、“台阶”,即使存在所谓的“密封线”,但是也无法较好地满足机组所需要的密封效果,事实上损坏了阀门的型面,对阀门产生更深的伤害。

对于较小的阀门来说,可以把它从管道中切割下来,返厂在数控机床中加工,加工出曲面后展开精密研磨。对于铸造在阀体上、不能拆卸的大型阀门,如调速汽门、主汽门,就要在现场对阀芯与阀座展开高精度曲面加工,从而复原阀门密封面的技术参数,确保其能够正常使用[4]。

3 现有设备问题

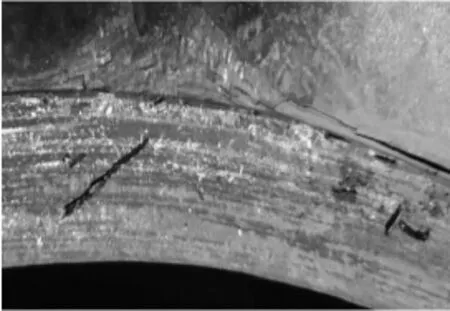

现有阀座直径达φ1360 mm,第一密封面区间φ606~710 mm,第二密封区间φ564~606 mm,两个密封面高低差2.2 mm,因直径较大,以往常用的研磨工具不满足研磨直径要求,而且表面冲蚀严重,研磨量接近1 mm,人工研磨无法完成。如图1所示,局部小面积冲蚀深坑可以用激光冷焊补起来,但是冲蚀面积较大的区间缺陷就不建议用激光冷焊全部修补,而采取激光冷焊补焊一部分再研磨掉一部分的办法修复。由于阀座体积较大,与其他部件连接紧密,不要求离线修复,用户提出:阀座在线研磨修复,门盖离线修复。

图1 阀座冲蚀缺损表面照片

4 修复技术要求

第一密封区尺寸范围是φ606~710 mm,采用特殊材料制作的C型环密封措施。C型密封环是用户与厂家协商增加的一道密封,故除了要在门盖上加工容留槽外,阀座上与C型密封环表面接触部位需要研磨以达到粗糙度要求,考虑到两处密封面在密封过程中同时施加预紧力,所以将两个密封面高度差控制在2.2 mm。

第二密封区尺寸范围是φ564~606 mm,该区间密封采用金属缠绕垫密封。两个密封面粗糙度要求Ra1.6 μm,研磨面要求与阀体内径表面垂直度小于0.05 mm,密封面高低落差2.2±0.1 mm。

门盖离线修复:先将门盖与第一密封区相关端面加工平整(加工深度不超过1 mm),粗糙度要求Ra1.6 μm;按照尺寸要求加工第二密封区台阶,粗糙度要求Ra1.6 μm;加工C型环容留槽,容留槽底面粗糙度要求Ra1.6 μm。

5 修复方案

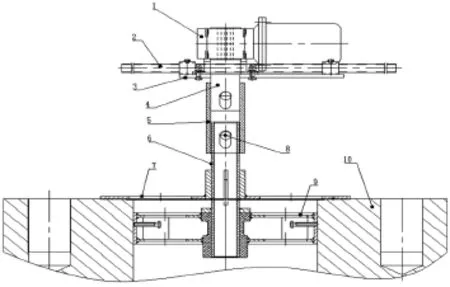

根据现场勘查,修复现场具备修复条件。笔者确定的修复方案是:清除阀座结合面、密封面周边表面氧化层,清理阀座台阶处和棱边毛刺,消除安全隐患便于下一步工作顺利进行;激光冷焊填补局部较深的冲蚀部位缺陷,注意焊缝边沿不得出现咬口,且过渡圆滑;角磨机修磨冷焊堆起和高出部分,修磨时打磨面不得低于待研磨平面,然后研磨面清理干净并用平尺检查整体研磨面无明显高于0.5 mm或者低于0.5 mm缺陷,否则重复第二步骤的工作;安装研制的专用工具分别研磨第一密封区间和第二密封区间,如图2所示;参考技术要求,按照修复后实测的第一和第二密封区高度差加工容留槽,保证两个密封部位预紧力达到设计要求。

图2 阀座表面研磨工装结构

6 研磨工具介绍

减速机采用蜗轮蜗杆机构,驱动电机功率0.75 kW,输出转速20 r/min,扭矩230 N·m;减速机安装在底板上,底板连接有两根1"焊管,长度1.7 m,焊管两侧与阀座连接大螺栓之间用合适方木支撑,两个人分别扶住焊管即可;减速机输出轴与驱动轴之间选择间隙配合,便于更换研磨片时能够快速抽掉;浮动连接套与旋转轴之间同样选择间隙配合,一方面机构能够自动调心,另一方面浮动研磨盘依靠自重无阻碍提供磨削力。

浮动研磨盘与旋转轴之间选择间隙配合,能够使浮动研磨盘自动找垂直,满足垂直度要求,浮动研磨盘下部均匀粘贴研磨砂纸,由于选择间隙配合,更换研磨砂纸方便快捷;定位鼓起定心作用,安装时操作人员应根据现场实际情况调整定位,定位偏移量不超过0.50 mm,垂直度不超过0.25 mm即可使用。旋转轴与定位鼓之间采用滑动轴承配合,使用前加注一定量的润滑脂,长时间使用应每隔半小时补充一次;此研磨工装制作简单,造价低廉,使用方便,研磨效果客户满意。

7 大口径阀门端面在线研磨工具发展展望

阀门密封面主要有平面密封、锥面密封、球面密封三种型式,大口径阀门端面结合面主要以端面密封型式存在,由于阀门使用位置、型号不同,法兰端面尺寸也不同[5]。阀门端面研磨工具驱动型式基本以电驱动为主,从本文所述断面研磨工具现场试用效果看,基本满足使用要求,它是针对时间紧、工期短而设计的一套实用工具,当阀门结构尺寸发生变化时需要重新加工序号7浮动研磨盘和序号9定位鼓,故也给该研磨装置提出了改进空间。

改进目标包括:浮动研磨盘设计为直径调整型,利于不同端面直径或者研磨直径要求;驱动转速设计为调速机构,以适应不同直径要求下的转速要求;定位鼓设计为带调整机构,以适应不同阀座内径要求;原旋转轴与定位鼓之间滑动轴承配合设计成滚动轴承型式,以解决滑动轴承发热问题;该设计结构适应垂直端面型式研磨,如果遇到水平端面型式研磨就显得力不从心,故改进后的研磨工具如能实现垂直和水平端面都能够适用的型式,效果会更加完美。

8 结语

本实用新型专利研磨工具用于大口径垂直端面研磨,取得了比较好的效果,满足了客户的生产需要。针对近几年客户不同位置、不同口径端面的阀门密封面研磨,人们需要进一步完善研磨工具,以适应业务的需要。通过这次尝试,笔者认为,开发功能齐全、适应范围广的研磨工具势在必行,不久的将来新型研磨工具一定会应运而生。