汽油/柴油混合燃料对压燃式发动机预混燃烧及排放的影响∗

王 乔,孙万臣,郭 亮,程 鹏,范鲁艳,李国良,孙 毅,杜家坤

(1.吉林大学,汽车仿真与控制国家重点实验室,长春 130025; 2.广州汽车集团股份有限公司汽车工程研究院,广州 511434)

前言

传统柴油机本身由扩散火焰控制的燃烧方式决定了其燃烧过程同时穿过了NOx和微粒的生成区域。大量研究表明在传统的柴油机燃烧技术条件下,不可避免地存在着 NOx和 PM的 trade-off关系[1]。

近年来,为在柴油机NOx和PM排放折衷关系的限值方面取得突破,世界研究机构开始集中于以优化燃烧放热规律为基础的新型燃烧理论的研究。柴油机预混充量压缩着火(PCCI)燃烧技术通过协同控制燃烧过程中混合与化学反应参数,使燃烧路径避开NOx和碳烟的生成区域,可在保证较高热效率的同时实现超低的NOx和碳烟排放[2-3]。早期研究人员主要采用大喷油提前角或引入大比率EGR等手段来实现预混合低温燃烧(LTC),但是早喷时缸内低压低温环境引起的燃油“湿壁”现象以及碳烟排放对EGR的敏感性问题一直未得到很好的解决,这使得柴油机的负荷拓展受到很大限制。因此,仅从燃烧边界条件的调整和优化的角度已无法实现全工况范围内的预混合压缩燃烧,而通过调整燃料理化特性并协同配合燃烧边界条件实现高效清洁燃烧日益为内燃机工作者所重视[4-7]。一些研究者利用汽油和柴油燃料各自的优点,通过将汽油与柴油按一定比例混合制成宽馏程燃料,由于兼顾汽油的高挥发性与柴油的低自燃温度,汽油/柴油混合燃料在拓展预混燃烧界限方面表现出了巨大的潜力[8-10]。

英国伯明翰大学将汽油/柴油混合燃料命名为dieseline,结果表明,与纯柴油相比,dieseline具有滞燃期长和挥发性好的特点,更有利于实现部分预混压燃模式[11-12]。Benajes等[13]人的研究表明:随着汽油添加比例的增加滞燃期逐渐延长,可有效抑制微粒排放和燃烧噪声,但会导致NOx排放略有升高。近年来,国内研究者也针对汽油/柴油混合燃料开展了相关研究,取得了一系列具有指导意义的成果[14-18]。

对于汽油/柴油混合燃料,由于其在燃料理化特性上不同于传统汽油和柴油,因此,实现预混合压燃所要求的燃烧边界条件及活化热氛围与传统燃料必然有所差异。现有研究多基于燃烧模式展开,对于核心边界条件对汽油/柴油混合燃料预混合燃烧特性的影响程度及其协同控制策略仍缺乏定论。因此,有必要开展进一步的研究工作。本文中在前期研究的基础上,试验研究了汽油掺混比例、EGR以及喷油参数对汽油/柴油混合燃料预混压燃燃烧和排放的影响规律,探索了内燃机在更宽的负荷范围内实现高效清洁燃烧的协同控制方法。

1 试验装置和试验条件

1.1 试验用发动机和试验燃料

试验中使用一台匹配高压共轨燃油喷射系统的增压中冷四缸柴油机。采用开放式电控燃油喷射系统对喷油时刻、喷油压力等参数进行实时在线控制。采用高压冷却EGR系统并配备电控EGR阀,可以实现对EGR温度和EGR率的精确控制。表1给出了发动机的主要技术参数。

表1 发动机主要技术参数

研究中选取国Ⅴ(-10#)柴油与97#汽油作为基础燃料,按不同体积比进行配比,获取了不同馏程范围和着火性的试验燃料。前期研究表明,当汽油掺入比例大于60%时,由于燃料的挥发性过强,中小负荷工况下燃烧温度较低,燃烧不完全度增加,热效率较低,在高效燃烧工况适应性方面存在一定局限性。因此,重点针对汽油掺入比例小于50%的汽油/柴油混合燃料进行试验研究,定义纯柴油与汽油掺入比例为20%,30%,40%和50%的混合燃料分别为G0,G20,G30,G40和G50。试验基础燃料理化特性参数如表2所示。

1.2 试验测试系统

试验中采用的发动机测控系统包括洛阳南峰机电设备公司生产的CW260程控式电涡流测功机、HORIBA 7100DEGR汽车排气分析仪、AVL439消光式烟度计、日本小野数字油耗仪和日本小野DS-9100燃烧分析仪等。缸压测量采用Kistler 6052C型缸压传感器,转角信号由Kistler 6124B型编码器输出,采样分辨率为0.25°CA,每个工况点示功图均采集100个循环进行平均以消除测量误差。图1为试验台架示意。

表2 试验燃料理化特性

图1 试验台架示意图

1.3 数据分析方法与研究方案

为保证试验结果重复性,研究中机油温度和冷却水温度均稳定在85℃,燃油温度控制在25℃。定义累积放热量的10%(CA10)和90%(CA90)所对应的曲轴转角为燃烧始点和燃烧终点,滞燃期定义为燃烧始点与喷油始点之差,燃烧持续期定义为燃烧终点与燃烧始点之差,主预喷间隔角定义为预喷射开始时刻到主喷射开始时刻对应的曲轴转角。为避免不同燃料的密度和低热值对试验结果的影响,试验中不同燃料的燃油消耗量按照燃料燃烧所放出的热量统一折合成纯柴油的当量燃油消耗量。

研究中选取典型的发动机最大转矩转速1800r/min,5种平均指示压力(IMEP)分别为 0.32,0.50,0.70,0.90和1.10MPa,分别对应发动机该转速下的15%,30%,45%,60%和75%负荷。根据前期研究结论[6],为保证发动机在不同负荷下都有较高的热效率,试验中通过调整燃油喷射时刻(Tinj)保证不同负荷下的放热质心CA50都处于最优位置,且燃用不同燃料时的CA50相同。汽油/柴油混合燃料在不同负荷工况下的喷油时刻以及对应的CA50如图2所示。

图2 不同燃料燃油喷射时刻及CA50选取位置示意图

2 试验结果与分析

2.1 汽油/柴油混合燃料对燃烧及排放的影响

图3为燃用不同掺混比例汽油/柴油混合燃料时的放热率和缸压对比。研究表明,当放热率曲线近似为单峰对称结构时可将燃烧过程视为预混合燃烧[19]。由图可见:小负荷工况下,喷油持续期较短,缸内燃烧温度低,燃烧过程以预混合燃烧为主,此时汽油掺入比例对燃烧过程的影响不大;随着负荷的增加,燃烧持续期延长,燃烧过程向扩散燃烧转变。与柴油相比,随着燃料中汽油掺入比例的增加,燃烧过程预混合阶段的放热率峰值逐渐增加,可见汽油/柴油混合燃料在中高负荷仍然具有较大比例的预混合燃烧。其主要原因是随汽油掺入比例增加,燃料挥发性改善,有助于加速油气混合过程,同时混合燃料中汽油成分的增加使燃料十六烷值降低、滞燃期延长,为油气进一步混合预留了充足时间,这两方面原因导致滞燃期内形成的可燃混合气增多,燃烧放热率增大,有利于增加预混合燃烧比例。

图3 汽油掺入比例对缸压及放热率的影响

为进一步探讨汽油掺入比例对压燃式发动机预混合燃烧过程的影响程度,研究中定义预混合燃烧量比为预混合燃烧放热量占燃烧累积放热量的比率。图4为汽油掺入比例对预混合燃烧量比的影响。由图可知,随着负荷的增加,不同燃料的预混合燃烧量比均逐渐减小。对于汽油掺入比例小于20%的混合燃料,能够实现预混合燃烧过程所对应的负荷工况较窄,提高汽油掺入比例,相同负荷下的预混合燃烧量比逐渐提高,有效拓展了发动机预混压燃的负荷范围。当汽油掺入比例大于30%时,预混压燃的负荷范围可拓展至IMEP为0.50MPa,相当于30%发动机负荷率。

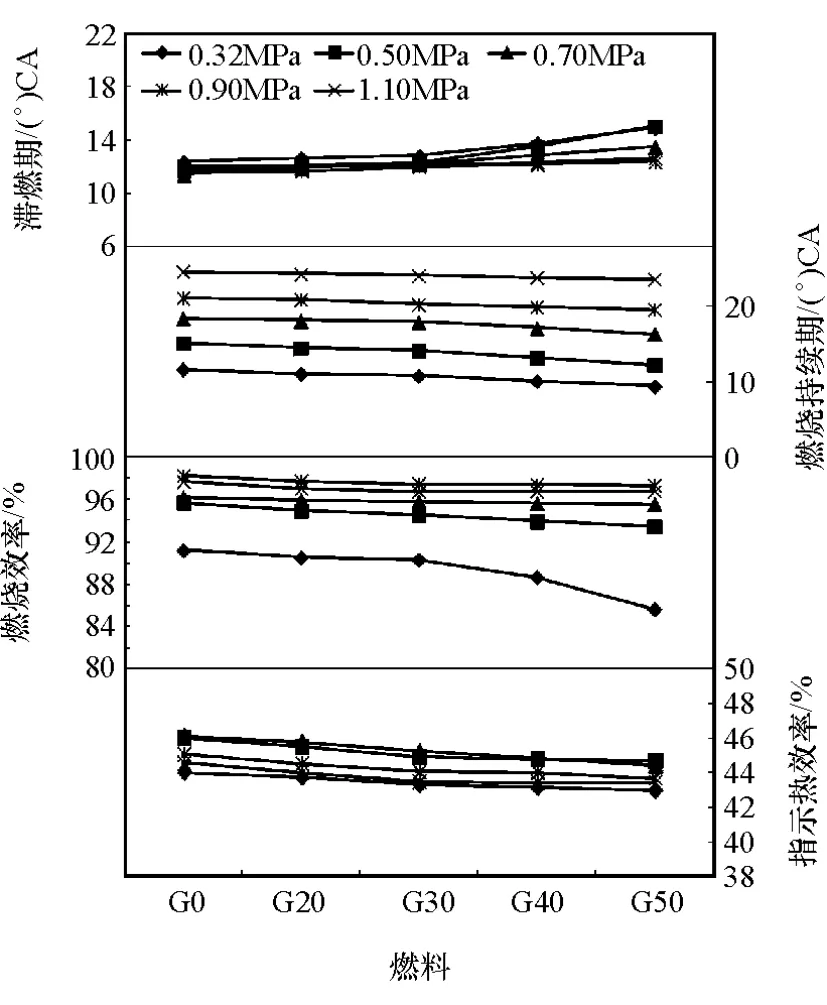

图5为不同负荷条件下燃用汽油/柴油混合燃料燃烧特征参数对比。从图中可更为明显地看出,在不同负荷工况下随着汽油掺入比例的增加,滞燃期呈增加趋势,且在低负荷时增加更为明显。当IMEP为0.32MPa时,G0燃料的滞燃期为11.7°CA,而G50燃料的滞燃期达到了15.1°CA,比纯柴油延长了3.4°CA,增加了将近30%。滞燃期的延长使得滞燃期内形成的预混合气量增加,该部分混合气的快速燃烧放热提高了整体的化学反应速率,这导致燃烧持续期随着汽油掺入比例的增加略有降低,燃烧过程的定容性有所改善。

图4 汽油掺入比例对预混合燃烧量比的影响

图5 不同掺入比例汽油/柴油混合燃料主要燃烧特征参数对比

对比不同负荷条件下汽油/柴油混合燃料对燃油经济性的影响可以发现,采用优化的燃烧相位CA50情况下,汽油掺入比例对热效率的影响减弱,但整体随汽油掺入比例的增加指示热效率下降,且小负荷工况更为明显。原因在于小负荷工况下缸内燃烧温度相对较低,燃用汽油/柴油燃料导致滞燃期明显延长,此时油气发生过度混合现象,导致缸内局部过稀区增多,燃烧效率下降,进而导致指示热效率下降。

图6为不同负荷条件下燃用汽油/柴油混合燃料对排放特性影响对比。由图可见:混合燃料中汽油掺入比例的增加对NOx排放影响不大,但却能显著降低排气烟度,在大负荷条件下尤为明显;当IMEP为 1.10MPa时,G0燃料的消光烟度为5.06%,而 G50的消光烟度为 1.51%,降幅达到70%。这是因为大负荷工况下燃烧温度较高,油气混合时间缩短,此时缸内的局部过浓区的碳烟生成倾向增加,燃用汽油/柴油混合燃料,使油气混合过程得到改善,预混合燃烧量比增加,有利于抑制碳烟生成。从图中还可看出,随着混合燃料中汽油掺入比例的增加,缸内不完全燃烧产物CO和HC排放增加,小负荷工况下增加更多。

图6 不同掺入比例汽油/柴油混合燃料排放特性对比

2.2 EGR与喷油压力对汽油/柴油混合燃料燃烧和排放的影响

为在保证热效率的同时进一步降低排放,试验研究了EGR与喷油压力对汽油/柴油混合燃料预混压燃燃烧和排放的影响。试验中选取G40燃料与纯柴油进行对比,通过调整喷油时刻控制CA50的位置不变。

图7所示为不同喷油压力下EGR对不同燃料滞燃期的影响。由图可见:EGR和汽油/柴油混合燃料对滞燃期均产生较大的影响,且随喷油压力的不同影响程度亦存在差异;随EGR率的提高,滞燃期延长,且在大EGR率下更为明显。对比不同燃料的影响结果显示,混合燃料中由于汽油的加入,降低了燃料的十六烷值,抑制燃料的反应活性,使得其滞燃期显著高于纯柴油。同时汽油/柴油混合燃料的滞燃期对EGR的敏感程度较纯柴油有所增加,当喷油压力为 80MPa时,相同 EGR增量(从 0增至20%)下,G0燃料滞燃期增长了1.6°CA,G40燃烧的滞燃期增长了2.2°CA。随喷油压力的提高,滞燃期略有减小。图8所示为EGR对不同燃油经济性的影响。由图可见,在固定燃烧相位CA50不变的条件下,EGR对不同燃料指示燃油消耗率的影响不大,但当EGR率超过20%时,指示燃油消耗率明显升高,随喷油压力增加,燃油消耗率有所降低。适当提高喷油压力有利于降低汽油/柴油混合燃料的燃油消耗率。

图7 不同喷油压力下EGR对不同燃料滞燃期影响对比

图8 不同喷油压力下EGR对不同燃料燃油经济性影响对比

图9 为不同喷油压力条件下EGR对不同燃料排放特性的影响对比。由图可见:EGR的引入对不同燃料的排放特性产生显著影响,尤其对于消光烟度和NOx排放;随着EGR的增加,不同燃料的NOx排放均呈线性下降趋势,当EGR率达到20%时,NOx下降近75%。对比不同燃料消光烟度发现,不同喷油压力下,烟度随EGR率增加均存在一个“突变点”,此时烟度值开始明显升高。燃用汽油/柴油混合燃料或增大喷油压力,均可使该“突变点”在一定程度上向大EGR率方向偏移。以上现象可归因于燃烧过程对低氧浓度的耐受性存在差异,低喷油压力下,燃料雾化质量较差,此时燃料分子氧化过程对其周围氧浓度水平提出了更高的要求。通过提高喷油压力或燃用汽油/柴油混合燃料后,强化了油气混合过程,有助于抑制高温贫氧区大分子碳链转化为碳质颗粒的反应倾向。因此,从控制颗粒物生成的角度上讲,燃用汽油/柴油混合燃料可以提高对更高比例EGR的耐受性,一方面可降低对于更高喷射压力的需求,另一方面有助于通过大比例的EGR来改善NOx和碳烟的折衷关系。但当EGR率超过12%,进气氧浓度降低,导致不完全燃烧产物CO的生成增加。EGR对于HC排放影响较小。

图9 不同喷油压力下EGR对不同燃料排放特性影响对比

2.3 预喷参数对汽油/柴油混合燃料燃烧和排放的影响

大负荷工况下缸内燃烧温度升高,滞燃期缩短,不同燃料的预混合燃烧量比降低,为保证热效率的情况下进一步改善排放,取得NOx和PM的良好折衷关系,本文中采用了EGR与两段喷射模式协同控制策略,试验研究预喷参数对汽油/柴油混合燃料燃烧和排放的影响。根据前文研究结论,随负荷的增大,采用高汽油掺入比例的汽油/柴油混合燃料能够进一步降低排气烟度,且不会导致NOx显著增加。因此,本文在IMEP为1.10MPa的负荷下选取汽油掺混比分别为30%和50%的混合燃料与纯柴油进行对比研究。燃烧相位CA50控制在12.5°CA ATDC,喷油压力为120MPa,EGR率控制在12%。

2.3.1 预喷时刻对汽油/柴油混合燃料燃烧及排放的影响

试验中设定每循环预喷油量为4mg(占总循环供油量的10%),调整两段喷射的间隔角度分别为10,20,30,40 和 50°CA,试验研究了预喷时刻对汽油/柴油混合燃料燃烧及排放的影响。

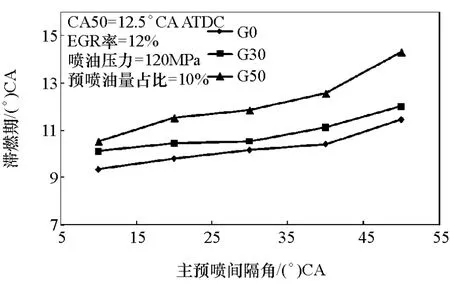

图10为燃用不同汽油掺入比例混合燃料时预喷时刻对滞燃期的影响。由图可见:预喷时刻提前,预喷燃油的引燃作用减弱,导致不同燃料的滞燃期均有所延长;随着汽油掺入比例增加,预喷时刻对滞燃期的影响进一步放大,在相同的预喷时刻变化下(10-50°CA)纯柴油的滞燃期延长了 2.1°CA,而G50燃料的滞燃期延长了3.8°CA。滞燃期的延长使得油气混合的时间延长,有利于在滞燃期内形成更多的预混合气,提高预混合燃烧量比。

图10 主预喷间隔角对汽油/柴油混合燃料滞燃期的影响

图11 为燃用不同汽油掺入比例混合燃料时预喷时刻对指示热效率的影响。由图可见:两段喷射间隔角小于30°CA时,预喷时刻对热效率影响较小;随着预喷时刻的进一步提前,预喷燃油在较低的缸内温度和压力下的“湿壁”问题开始显现,导致指示热效率下降。对比不同燃料发现,G50的指示热效率最高,原因在于汽油成分的加入改善了燃料的挥发性,使得喷雾发展过程中快速挥发,减少燃料着壁量,从而获得较好的热效率。

图11 主预喷间隔角对汽油/柴油混合燃料指示热效率的影响

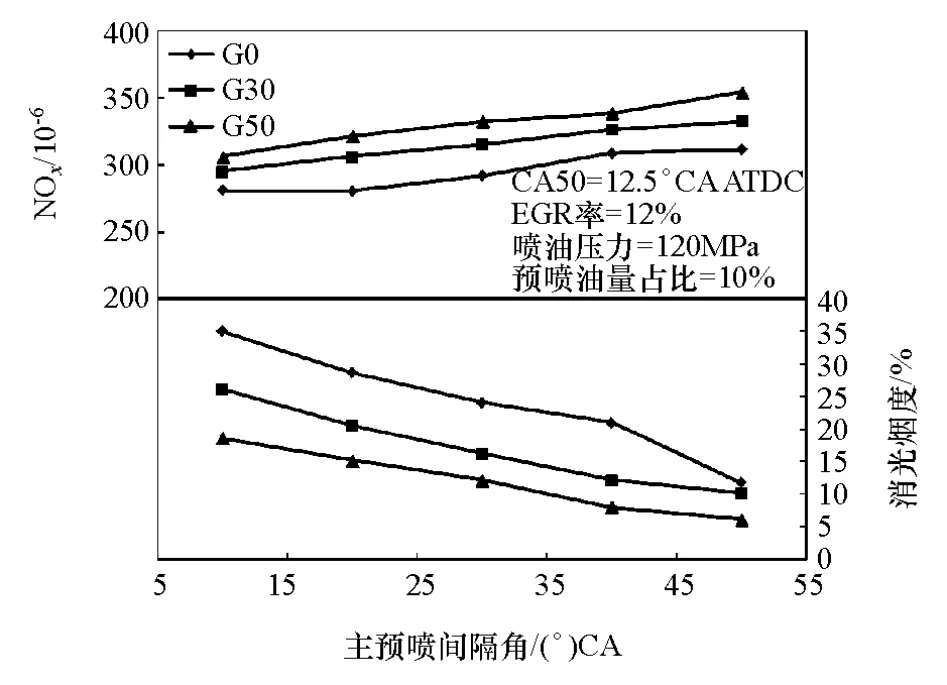

预喷时刻对汽油/柴油混合燃料排放特征的影响如图12所示。由图可见,随着两段喷射间隔角增大,NOx排放略有升高,排气烟度显著降低。这主要是由于预喷时刻提前,预喷燃油反应量减少,更多燃料以预混合气的形式参与主喷燃油的燃烧过程,相当于预混合燃烧量的增加。而随着汽油比例的增加,滞燃期延长(如图10所示),在着火前形成的均匀混合气量进一步增加,燃烧过程得到改善,排气烟度显著降低。

图12 主预喷间隔角对汽油/柴油混合燃料排放特性的影响

2.3.2 预喷量对汽油/柴油混合燃料排放及经济性的影响

为揭示预喷量对汽油/柴油混合燃料排放及经济性的影响,研究中固定两段喷射间隔角为30°CA,调整预喷油量使其分别占总喷油量的比例为5%,10%,15%,20%和25%。

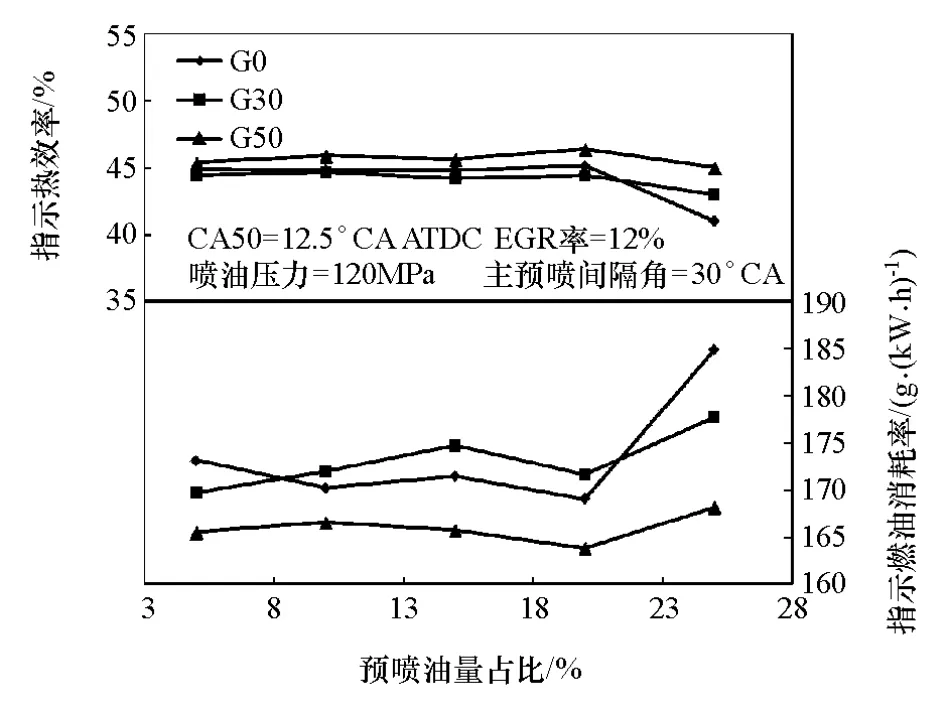

图13为预喷油量对汽油/柴油混合燃料燃油经济性的影响。由图可见:当预喷油量占比小于20%时预喷油量对燃油经济性的影响不大;随着预喷油量的进一步增大,其贯穿距增长,导致燃料着壁量增加,不同燃料的指示热效率下降,指标燃油消耗率升高。对比不同燃料发现,由于汽油的加入,混合燃料的挥发性得到改善,有效抑制了油束撞壁现象的发生,使得其热效率高于纯柴油。

图13 预喷量对汽油/柴油混合燃料经济性的影响

图14 为燃用汽油/柴油混合燃料时预喷油量对排放特性的影响。由图可见,对于不同燃料,随预喷油量增加,NOx排放变化不大,排气烟度明显降低。

图14 预喷量对汽油/柴油混合燃料排放特性的影响

综上所述,大负荷工况下采用高汽油掺入比例的混合燃料,协同控制EGR和两段喷射策略,将主预喷间隔角保持在30°CA,预喷油量占比保持在20%可以取得良好的燃油经济性和排放特性。

3 结论

(1)压燃式发动机燃用汽油/柴油混合燃料能够延长滞燃期,缩短燃烧持续期,增大预混合燃烧比例,显著降低烟度排放。

(2)汽油/柴油混合燃料可以提高燃烧系统对于大比例EGR的耐受性,有效抑制低氧浓度氛围下的碳烟生成,降低对燃油喷射压力的要求,有助于采用较高比例EGR来同时降低NOx和碳烟排放。

(3)混合燃料中汽油成分的加入,有利于改善燃料挥发性,缓解预喷条件下的燃料“湿壁”问题,有利于采用较早的预喷时刻或提高预喷油量占比来延长滞燃期,增加预混合燃烧量,进一步改善烟度排放。

(4)大负荷工况下,采用高汽油掺入比例的汽油/柴油混合燃料,并协同控制EGR及两段喷射策略可以在保证较高热效率的条件下,进一步改善NOx和排气烟度。