基于纯电动车辆动力系统阻力特性的底盘测功机阻力设置研究

王金桥 靳慧鲁 王瑛 汪跃中 王新树

摘要:利用某乘用车车辆平台,以提高底盘测功机整车阻力模拟质量为研究目的,开展纯电动汽车变速器、电机系统总成及整车阻力研究,结果表明:永磁同步电机在整车空挡、接通电源条件下拖动运行时电机总成外在阻力随转速变化无一定规律,导致滑行法测试的整车阻力在二次曲线拟合时精度下降及在底盘测功机上模拟时准确性下降。提出整车滑行阻力与测功机反拖车辆得到的阻力差作为底盘测功机加载阻力的方案,以提高测功机模拟车辆阻力的准确性,通过试验验证,方案有效。

关键词:纯电动车辆;整车滑行阻力;电机总成阻力;阻力模拟

中图分类号:U462.3 文献标识码:A 文章编号:1005-2550(2018) 02-0027-05

前言

纯电动汽车动力总成一般由永磁同步电机、单速比变速器组成,与以发动机为动力源的常规能源车辆相比,其特点是电机与传动系始终处于结合状态,且动力总成系统转速较高,部分电机最高转速甚至达到12 000r/min以上。针对此类车辆与常规能源车辆的差异,系统分析变速器高转速段及电机系统在被拖动运行时总成的阻力随转速变化的规律,并基此制定一种适合纯电动汽车的底盘测功机阻力模拟方案,可以提高此类车辆整车行驶阻力的开发质量、以及在底盘测功机上进行整车阻力模拟的准确性。

常规能源车辆经过长时间的发展,整车行驶阻力方面的研究已比较成熟、全面,测量方法一般采用文献中的滑行法;文献对常规能源车辆滚动阻力、风阻及传动系阻力进行了研究;文献利用底盘测功机针对常规能源车辆的传动系阻力进行了研究,其常规能源车辆的变速器转速一般在6000转以内;在新能源车辆的整车行驶阻力研究上,文献对电动汽车的滚动阻力系数、空气阻力系数进行了研究。文献对永磁同步电机内部磁阻力原理及阻力优化进行了研究,但仅是从零部件角度进行研究。当前纯电动车辆在整车层面能否直接应用常规能源车辆整车阻力方面的研究成果还不能确定。本文利用A、B两平台车型,包括纯电动及常规能源车辆,纯电动车型的电机对应A、B电机;分别从变速器、电机系统总成及整车角度,研究其阻力特性,并基于分析结果,提出了一种新的底盘测功机阻力设置方案以提高底盘测功机阻力模拟质量。

1 变速器阻力测试研究

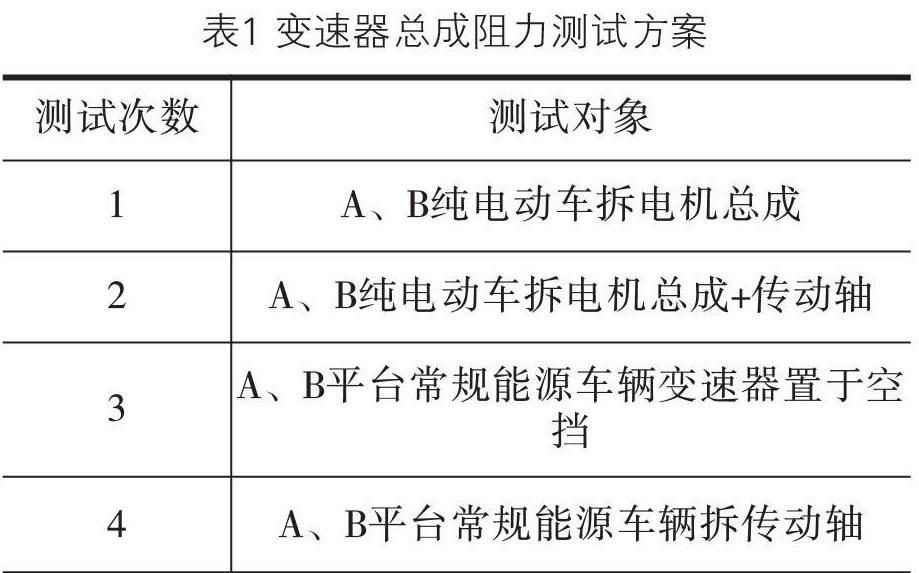

带有环境仓的汽车底盘测功机具有测试数据一致性较好、精度较高的特点。本文通过室内底盘测功机反拖整车传动系以测试变速器阻力,每次测试环境仓温度设置25度,从车速5 km/h开始,间隔10 km/h,测试的最高车速根据車辆最高车速及试验条件制定,A、B平台常规能源车辆测试最高车速125 km/h.A、B平台纯电动车辆测试最高车速分别为125、95 km/h。具体测试方案见表1。

根据测试方案,各测速点变速器阻力为:对纯电动汽车,第2次减去第一次测试的结果即认为是变速器总成阻力;对常规能源车辆,第4次减去第3次测试数据即认为是变速器阻力;A、B平台车型测试结果分别见图1和图2。

测试结果表明,1、纯电动汽车与常规能源车辆变速器总成阻力随车速都呈线性变化趋势;纯电动汽车在变速器高转速段仍保持线性变化趋势;2、纯电动汽车较传统汽车的变速器阻力偏大,其原因应为纯电动车辆变速器传动比大旋转部件转速较高导致;3、纯电动汽车的变速器阻力较常规能源车辆,随着转速的升高,阻力上升的速度偏快。由上述分析,纯电动车辆变速器阻力随车速呈线性变化趋势,对2、3条,有待继续深入研究。

2电机总成阻力理论及试验研究

以永磁体为转子的永磁同步电机,电机总成阻力的大小及影响因素仅从理论上难以计算。文献从电机损耗的角度从定子绕组电阻损耗、铁芯损耗、机械损耗和杂散损耗进行分析,但影响部件较多,也难以准确计算出损耗量。另外,电机运行时,根据电机dq轴数学模型得到的id、iq电流与电机三相交流电流的关系:

式中:θ为电机转子的位置信号;id、iq为直轴、交轴电流;iu、iv、iw为电机的三相交流电流;电机电磁转矩与id、iq电流的关系为:

Te=p[ψfiq+(Ld-Lqidiq]

(2)

式中:Te为电机电磁转矩;p为极对数;Ld、Lq为定子绕组的d、q轴电感;ψf为永磁体产生的磁链;

由式(1)、(2)可知,电机控制器对id、iq等的控制精度影响着电机的扭矩输出值。因此,在电动车辆空挡、电机高压接通整车滑行时,此时整车控制器的控制策略是电机零扭矩输出;电机若不能保持零扭矩输出将影响整车滑行阻力的测试。为确定电机控制器对电机输出扭矩的影响程度,搭建了电机台架,模拟整车空挡电机实际输出扭矩,验证电机在是、否接通电源条件下,转子被拖动运转在不同转速下的阻力;台架示意图见图3。转速测试范围为1000-7000 r/min,间隔为1000 r/min;在测试转速点读取驱动装置提供给电机的转速及扭矩;A电机总成测试数据见表2,B电机总成测试数据见表3,A、B电机是、否接通电源时总成阻力分别见图4和图5。

电机在供电开关闭合时,电机控制器的控制策略是电机零扭矩输出,表2和表3中,电流为正电池为充电状态,为负即放电状态。由表2可知,电机转速3 000 r/min以上较2 000 r/min以下,电流明显增大,同时供电开关闭合与断开时的阻力差明显增大,多个测点阻力差达到2 Nm以上;2 000 r/min以下时,供电开关闭合与断开时的阻力差较小应是测试误差导致,此时的电流用于电机控制器本身的耗电;3 000 r/min以上电流较大,应是电机有驱动扭矩产生,扭矩的大小即是电机接通、断开电源的阻力差。表3中电流为负时此趋势不明显,应是电机阻力只有1 Nm左右,阻力较小测试精度不高导致;当电机转速达到7000 r/min,正电流明显增大,此时供电开关闭合时的阻力明显大于断开时,此时电机应是发电状态。上述电机的发电、驱动扭矩应是由电机控制器的控制精度导致。另外,对上述测试结果,在电机控制策略不变、同一台电机上,再进行测试时,测试结果是不变的。综上分析,电机供电开关闭合,电机不能零扭矩输出,使得电机外在阻力与转速无一定的规律。

由图4、5,电机控制器供电开关断开,电机阻力隨转速呈较好的线性变化趋势。

3 底盘测功机阻力设置研究

传统能源车辆行驶阻力测试完成后,可以拟合成速度为v的阻力曲线二次方程即式(3),且拟合结果与实际阻力相当接近,因此可以在转鼓上直接模拟。

F=Av2+ Bv+C

(3)

式中:F为整车测试的滑行阻力,A为速度二次方影响系数、B为速度影响系数、C为与速度无关的阻力。

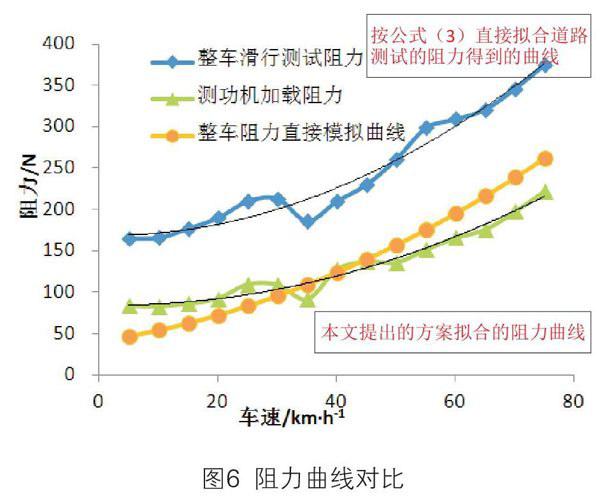

针对行驶阻力的构成,纯电动车辆与传统能源车辆的差异在电机、变速器上;变速器的测试结果表明其阻力与车速是线性关系,因此,纯电动车辆的整车阻力除去电机阻力外,其他阻力是可以采用文献1的方法拟合成式3并在转鼓上直接模拟的。对于纯电动汽车,采用滑行法对滑行阻力测试是在整车空挡、电机未断高压条件下进行的,受电机影响,测试结果见图6中的整车滑行测试阻力曲线,其是一条不规则曲线,若此曲线拟合成式(3),会造成多个车速点实际测试的阻力偏离拟合的阻力曲线(黑实线)达20N。这种曲线不适宜在转鼓上直接模拟,且在模拟时会再次受到电机的影响,因此,本文提出一种新的底盘测功机模拟整车阻力的方案以减小电机对整车阻力的影响。以A平台纯电动车型为例说明,首先采用文献1中的滑行法测试整车阻力,测试的阻力不按式3拟合,而是将不同车速下的对应的阻力值提取出来,提取结果见表4中整车阻力一列。然后利用底盘测功机反拖车辆传动系,记录整车在空挡、电机高压未断开时不同车速下测功机测试的阻力,间隔5 km/h,结果见表4中的传动系阻力,那么测功机加载的阻力即为表4中的整车阻力减去传动系阻力,从理论上此方法可减小电机对整车行驶阻力的影响。

为验证此方案的有效性,进行试验验证。在底盘测功机上模拟按公式(3)直接拟合道路测试的阻力,与本文提出的方案得到的测功机直接加载阻力,分别在测功机上进行60 km/h等速续驶里程测试。同时在道路上测试60 km/h的续驶里程,电池放电深度保持一致,测试结果见表6。

由表6续驶里程测试结果表明,本文提出的整车滑行阻力与测功机反拖车辆得到的阻力差作为测加载阻力测试的续驶里程与在道路上测试的续驶里程相差较小,误差仅2.3%,较按式3直接拟合测试阻力并在测功机上模拟,测试准确度提高8.8%。因此,本文提出的阻力在转鼓上的模拟方案可以减小电机对整车行驶阻力的影响程度,测功机模拟阻力已相当接近实际道路阻力。

4结论

(1)相对于常规能源车辆,纯电动车辆道路行驶阻力测试、测功机加载方法还不完善,须进一步研究。

(2)通过测试,变速器高转速段的阻力特性为明显的线性变化趋势,但此阻力较常规能源车辆的变速器阻力偏大,以及随着转速升高,阻力上升的速度偏快的问题,须进一步研究。

(3)电机总成阻力特性测试结果表明:电机接通电源时外在阻力随转速呈无规律变化趋势,对道路滑行法测试的整车阻力影响较大,本文提到的测功机阻力设置方案可以提高测功机模拟的准确性。