电 动 汽 车 动 力 总 成 能 量 流 试 验 研 究

黄 瑞, 沈天浩, 陈芬放, 陈俊玄, 俞小莉

(浙江大学 能源工程学院, 杭州 310027)

0 引 言

近年来,电动汽车凭借其零排放、无污染的特点受到越来越多的青睐[1]。然而,现阶段电动汽车续航里程普遍较短的问题使大众对其望而却步[2]。除了突破动力电池技术瓶颈之外,提高动力总成运行效率是提高其续航里程的另一条关键的技术路线[3]。目前,针对动力总成运行效率的研究大多面向单个零部件[4-6],而电动汽车在运行过程中,动力总成中的动力电池、电动机控制器和驱动电动机(也称三电)具有很强的耦合关系,面向单个零部件的研究难以对动力总成进行全局优化[7]。因此,有必要分析能量在整个动力总成内部传递和转化规律,即能量流,从而为三电的匹配和优化、提高其运行效率提供指导。有学者曾对电动汽车动力总成能量流进行仿真计算[8],但尚未看到有测试研究。

本文针对电动汽车动力总成搭建了能量流试验平台,测得了不同工况下由动力电池提供的能量传递到电控再到电动机的有效功率和损耗等情况。

1 电动汽车动力总成的特点

电动汽车动力总成不同于内燃机车,其状态受运行工况、温度变化较大,尤其是动力电池更为明显[9]。因此搭建电动汽车动力总成试验平台并得到相关能量流数据具有重要意义。

图1为电动汽车整车的能量流传递过程及其损耗示意图,虚线框中所示为动力总成能量流,本文仅针对动力总成(三电)进行研究。三电在能量转换和传递的过程中均会产生损耗,其损耗的比例及受工况的影响规律是本文主要研究的内容。

图1 电动汽车整车能量流及损耗示意图

2 能量流测试平台的搭建

2.1 需求分析

搭建本测试平台的目的是测试不同工况下电动汽车动力总成的能量流分布,因此对测试平台的需求如下:阻力加载及能量消耗,测试平台控制,相关参数测量,考虑到三电工作时产生热量[10-11],因此还包含冷却需求。

2.2 测试参数

能量在从电池到电动机的传递过程中分别以不同的形式存在:电池输出直流电给电控,电控输出交流电给电动机,电动机对外输出机械功。为了获得电池输出的两相直流电和电控输出的三相交流电的电功率,需要分别测量各相的电压和电流;对于电动机输出的机械功率,需要测量其转矩和转速。

同时,测试平台还需要对系统的运行状态进行监测,包括:冷却液进出口温度、流量,三电部件内部测点的温度等。

2.3 测试平台整体规划

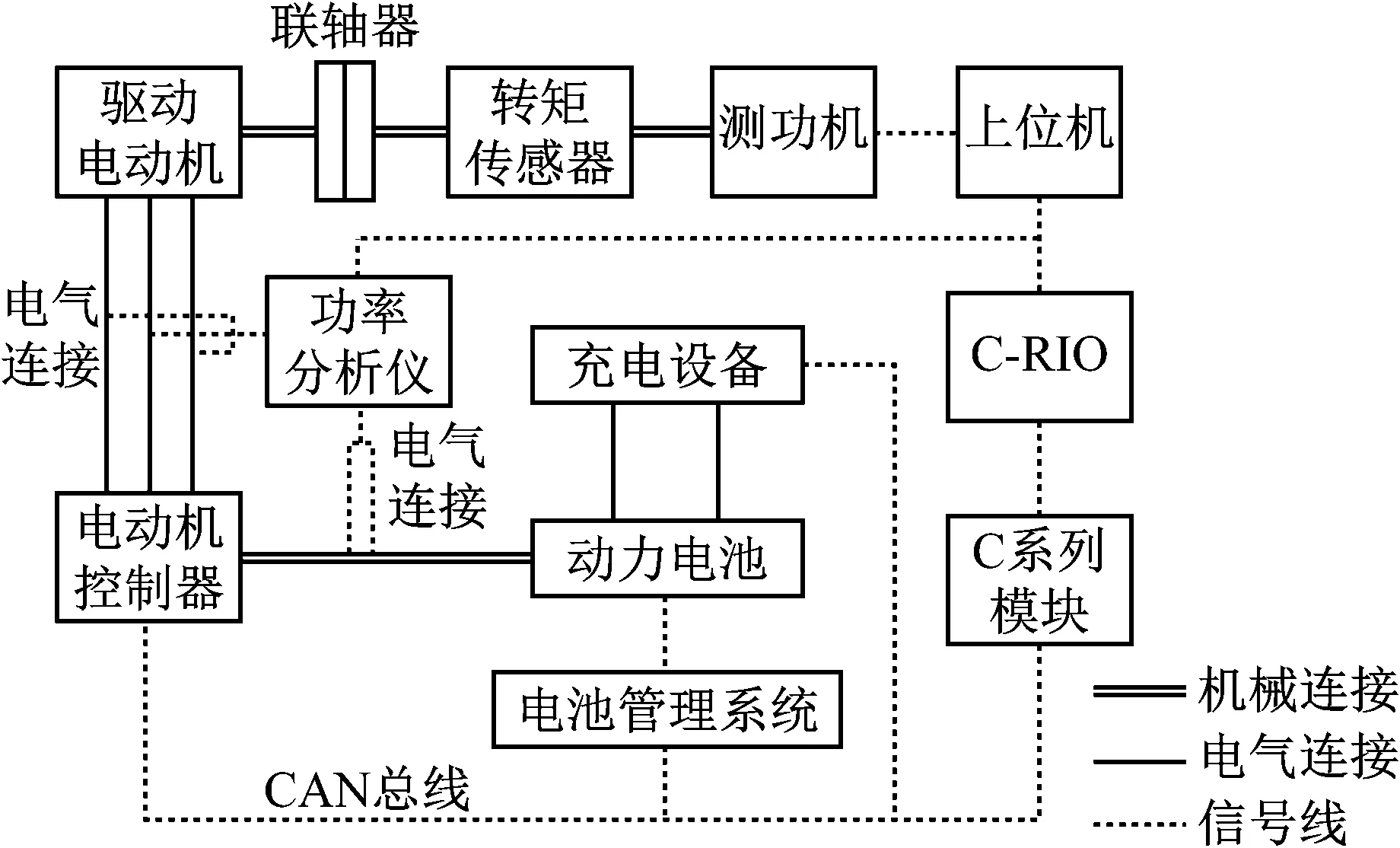

测试平台由多个模块组成,以便于安装、调试、检测和运行。根据测试平台需求分析,可以将本测试平台分为五大模块,分别为动力总成模块、液流换热模块、充电模块、台架控制模块和数据采集模块。测试平台的系统组成如图2所示。

2.4 测试平台硬件开发

测试平台的五大模块中,动力总成模块和充电模块由车辆原部件组成。下面主要介绍其他模块的硬件组成和特点。

图2 能量流测试平台系统框图

控制模块的功能是模拟VCU进行CAN数据和相关硬线信号的发送和接收。本试验平台采用NI 9853高速CAN模块进行CAN数据收发,硬线信号采用12V电压信号源进行模拟。

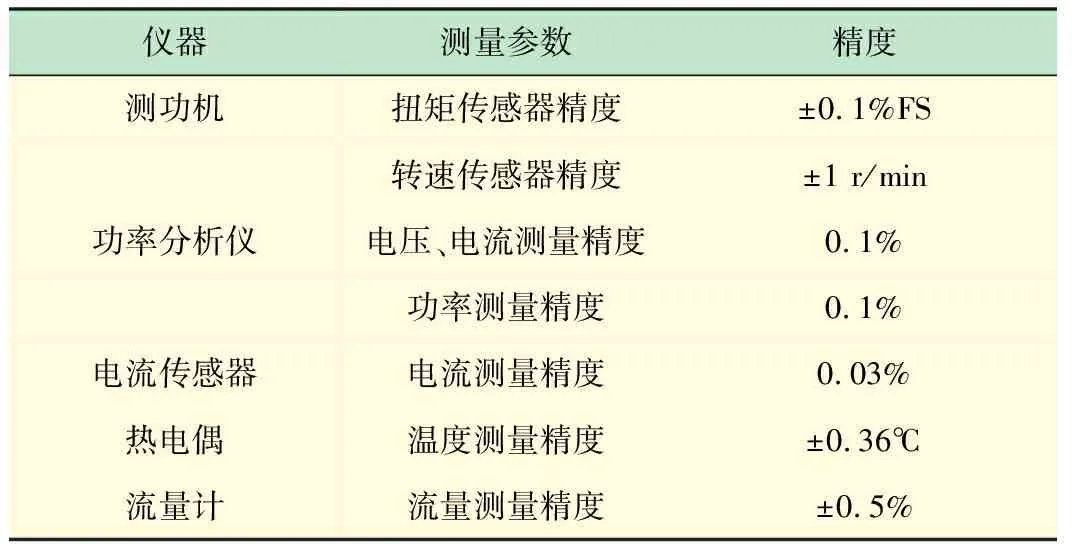

数据采集模块的功能为采集数据。测量参数中,电池、电控输出端的电压、电流由功率分析仪测量,采用广州致远电子生产的PA5000型功率分析仪,其精度高,易于操作。由于电池放电时电流可达几百A,PA5000最大仅支持50 A电流,因此需选配相应电流传感器。电动机输出端的扭矩、转速分别由转矩、转速传感器测量。此外,监控参数中的冷却液进出口温度和三电内部温度采用热电偶测量,热电偶则布置于三电冷却液的进出口,共6个通道;电池冷却回路和电动机电控冷却回路的流量采用涡轮流量计测量。相应传感器的精度如表1所示。

表1 测试仪器参数

液流换热模块由恒温水箱、无极水泵、换热器、加热器等组成,其目的为控制三电部件的冷却液入口温度以及冷却液流量等相关运行参数,本测试平台液流换热系统可以控制冷却液入口温度在±1℃以内。

2.5 测试平台软件开发

测试平台软件的主要功能为控制平台运行于目标状态,以及进行相关的数据采集、分析和保存等。本平台采用CAN协议进行通信,测控程序主要采用LabVIEW进行编写和开发。程序的架构如图3所示。

图3 台架测试程序架构

由于CAN数据的发送时间间隔很短,最短可达10 ms,因此本程序采用FPGA接收CAN数据,并通过FIFO的形式传递主程序与FPGA端的数据,达到不遗漏数据的目的。

测控程序前面板如图4所示,前面板中左列为控制区域,可以发送相应的控制信号;右侧为数据显示区域,实时解析并保存CAN总线和传感器采集到的数据。

图4 测控程序前面板

2.6 能量流计算

电池实际能够存储的能量为一定值,定义为理论能量。不同温度、放电倍率下,电池所能放出的实际能量必然小于理论能量。本文采用SOC-OCV曲线积分法[12-13]计算电池理论能量,

(1)

式中:Uoc为开路电压(V),是随SOC变化的参数,通过试验获得;dQ是SOC2到SOC1过程中电池放出的电量,与放电过程有关。

电池实际输出功率PBattery为

PBattery=ULIL

(2)

式中,UL和IL分别为负载电压和负载电流。

电控输出的三相交流电功率Pe采用两表法测量[14],对应的计算式为:

Pe=P1+P2=UACIAcosφ1+UBCIBcosφ2

(3)

电动机输出的机械功率PMoter采用下式计算:

(4)

式中:TM为电动机输出扭矩;n为电动机转速。

若忽略导线损耗,可认为某一部件的输入功率即为上一级部件的输出功率,该部件的损耗也可近似等于上一级的输出功率与自身输出功率之差。

3 动力总成能量流测试试验

3.1 试验对象

针对某电动汽车的动力总成进行能量流试验,该车辆三电的参数如下。动力电池参数:单体标称电压3.65 V,电池包标称电压321.2 V,单体容量44 A·h,电池包容量132 A·h,电池包总电量42.4 kW·h,单体内阻2 mΩ,SOC放电区间100%~5%。电动机控制器参数:相数3,工作制S9,额定容量100 kVA,最大容量150 kVA,额定输入电压345 V,工作电压范围280~420 V,持续工作电流170 A,短时工作电流330 A。驱动电动机参数:额定电压189 V,额定功率53 kW,峰值功率95 kW,额定转矩127 N·m,峰值转矩260 N·m,额定转速4 000 r/min,最高转速9 000 r/min。

3.2 试验方案

试验时,环境温度为(15±5)℃,相对湿度(70±10)%。同时根据实际情况作出以下假设:① 多个放电循环中容量不发生衰减;② 电池的实际最大容量为额定容量。

试验中采用安时积分法进行SOC预测[15]。每次试验开始时需要对电池进行相同条件的恒流恒压充电,以保证试验初始条件的一致性。

本文主要研究动力总成运行在不同稳态工况下的能量流规律。具体放电过程如下:

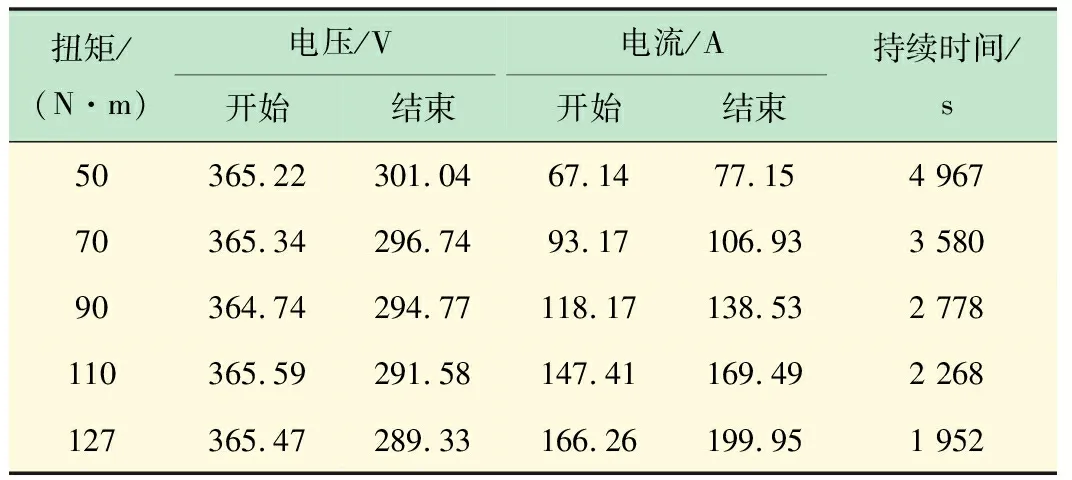

(1) 电动机在不同工况下稳定运行,具体工况如表2所示;

表2 试验工况

(2) 放电开始时SOC=1.0,当SOC=0.2时结束放电;

(3) 电池冷却系统中,采用恒温设备控制电池冷却液入口恒定为15℃,冷却液流量为实车流量12 L/min;

(4) 电控、电动机冷却系统中,采用恒温设备控制电控冷却液入口恒定为45℃,冷却液流量为实车流量10 L/min。

试验中,电动机转速均取其额定转速4 000r/min,扭矩50~127 N·m。其中4 000 r/min-50 N·m对应于车辆60 km/h等速工况,而额定工况4 000r/min-127 N·m对应于该车辆动力电池持续放电的最大电流工况。

4 动力总成能量流测试分析

4.1 放电参数测试

放电参数包括放电电压、电流、放电时间等,本次试验的放电参数如表3所示。

表3 不同工况下放电参数

由表3可知,不同工况下,电池从SOC=1到SOC=0.2的放电过程中,放电开始电压(电池在SOC=1时的开路电压)在不同工况下比较接近,在365 V左右;放电结束电压(电池在SOC=0.2时的负载电压)在大扭矩工况下较小扭矩时低。

电动机运行在稳定工况,因此功率保持恒定。由于电动机的输出功率占电池输出功率的绝大部分,因此可以近似认为电池的放电功率也恒定。当电池恒功率放电时,电池电压会随SOC下降而下降,因而放电电流会缓慢上升,放电电压和电流曲线如图5、6所示。

图5 不同扭矩工况下放电电压变化

图6 不同扭矩工况下放电电流变化

电池近似恒功率放电时,电池电压随SOC降低而降低。放电初期电压降低较快,之后电压降低出现缓和趋势。同时为了保持电池功率稳定,放电电流呈现增大趋势,放电电流与SOC近似呈线性关系。

图7为不同扭矩工况下的放电结束电压变化曲线。电动机稳定工况放电时,扭矩越大放电结束电压越低,近似呈线性下降趋势。

图7 不同扭矩工况下放电结束电压

4.2 能量损耗测试

采用SOC-OCV曲线积分法获得电池的理论放电功率,同时通过功率分析仪测得电池和电控输出的电功率,通过转矩、转速传感器测得电动机输出的机械功率。

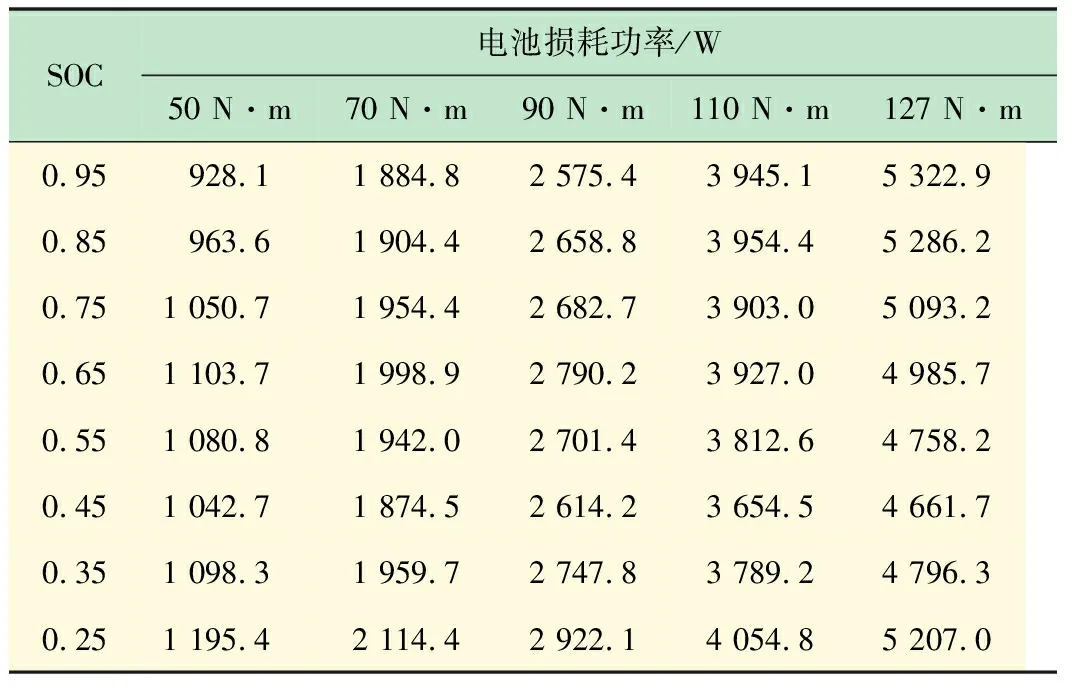

计算可得导线损耗远小于输出功率,因此导线损耗忽略不计。表4~6为在整个放电过程中(SOC从1~0.2的过程),不同工况下三电的损耗功率。

表4 不同扭矩工况下电池损耗功率

表5 不同扭矩工况下电控损耗功率

表6 不同扭矩工况下电动机损耗功率

将4 000 r/min-50 N·m工况下的电池损耗、电控损耗、电动机损耗和输出功率作百分占比图。动力总成能量平衡如图8所示。

图8 4 000 r/min-50 N·m工况下能量平衡

由图8可知,4 000 r/min-50 N·m工况下,整个放电过程(SOC从1~0.2)中,输出机械功率占电池理论功率的比值均在83%左右,即动力总成的整体效率在83%附近。其他扭矩工况下,动力电池的整体效率变化不大。

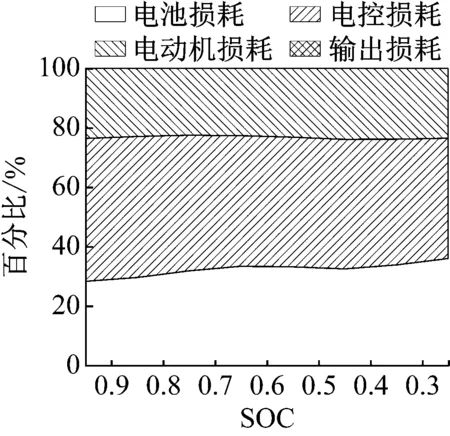

将三电的损耗单独作百分占比图,可以更加直观地得到三电损耗的比例,图9为4 000 r/min-50 N·m工况下整个放电过程的损耗百分占比图。

由图9可知,在4 000 r/min-50 N·m工况下,电池损耗占比随SOC的减小有增大的趋势,其原因可能为电池内阻增大导致的损耗增加。电控的损耗占比则随SOC的减小也减小,电动机损耗占比随SOC的减小相对稳定。

图9 4 000 r/min-50 N·m工况下损耗占比

针对不同扭矩工况下的能量平衡和损耗占比分析,取SOC=0.95时的数据作相应分析(见图10)。

图10 SOC=0.95时能量平衡

由图10可知,在扭矩从50~127 N·m的过程中,50~90 N·m变化时系统整体效率基本不变,扭矩继续增大至127 N·m时整体效率有略微降低。电池损耗占理论功率的比值随扭矩增加明显增加。

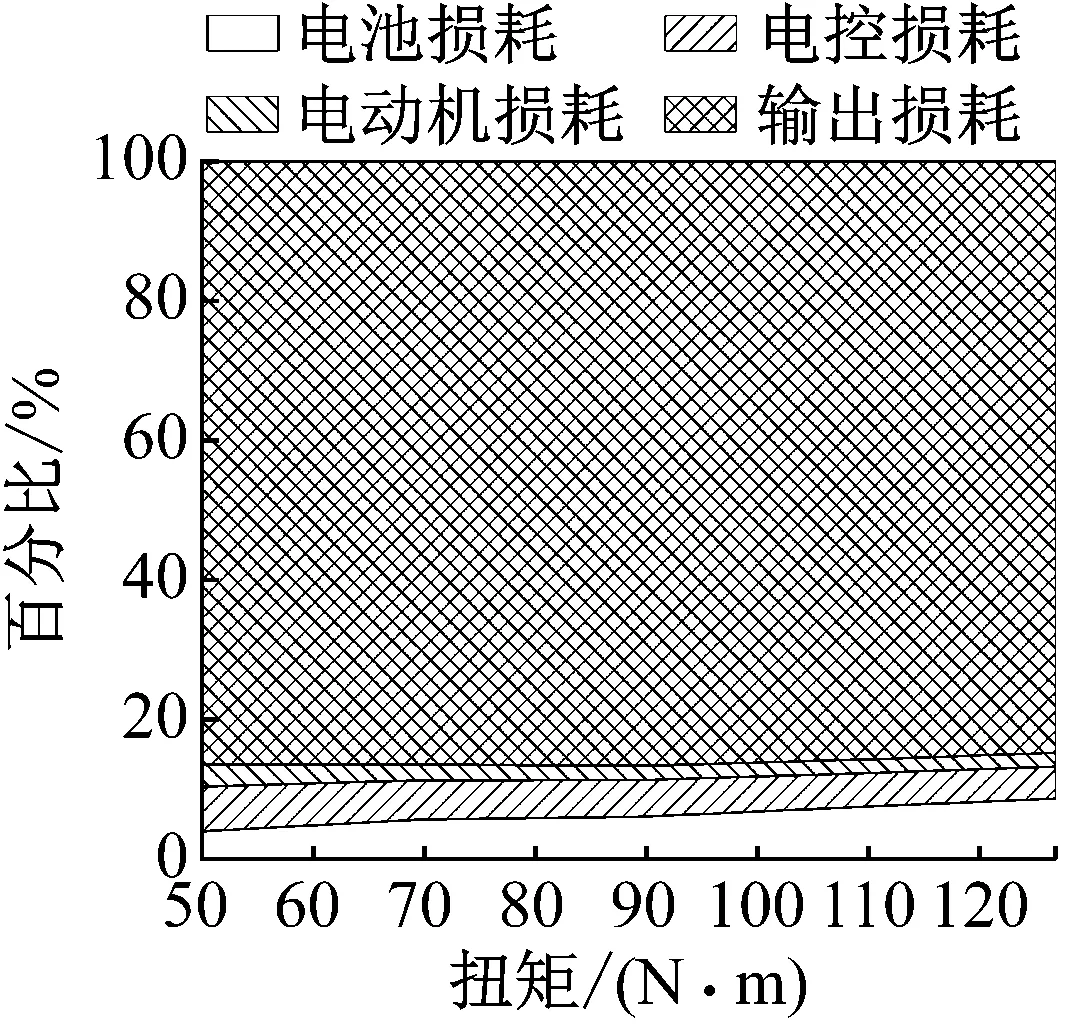

图11为SOC=0.95时三电损耗占比随扭矩的变化曲线。

图11 SOC=0.95时损耗占比

由图11可知,4 000 r/min-50 N·m工况下电池的损耗占比在29%左右,扭矩增大时电池的损耗占比上升,到额定工况4 000 r/min-127 N·m时电池损耗占比已经超过了55%。

动力总成在4 000 r/min-50 N·m工况下电控和电动机损耗占比较大,这与电动机的效率特性有关,即电动机在小扭矩工况下的效率较低,在额定工况点附近的效率较高。因此在大扭矩工况时应当更加关注电池的损耗,在小扭矩工况时应当更加关注电控和电动机的损耗。

综合上述分析,在小扭矩工况时,电控电动机损耗占主要部分;在大扭矩工况时,电池损耗占主要部分。电池损耗占比随扭矩增大也增加明显,因此电池损耗是扭矩增大时最需要优化的部分。

4.3 系统整体效率

人们在汽车行驶过程中一般更加关注系统的整体效率,整体效率最优才是三电系统的控制目标。由图8和10可知,动力总成的整体效率随SOC和扭矩变化呈现的变化趋势是三电系统损耗综合的结果。

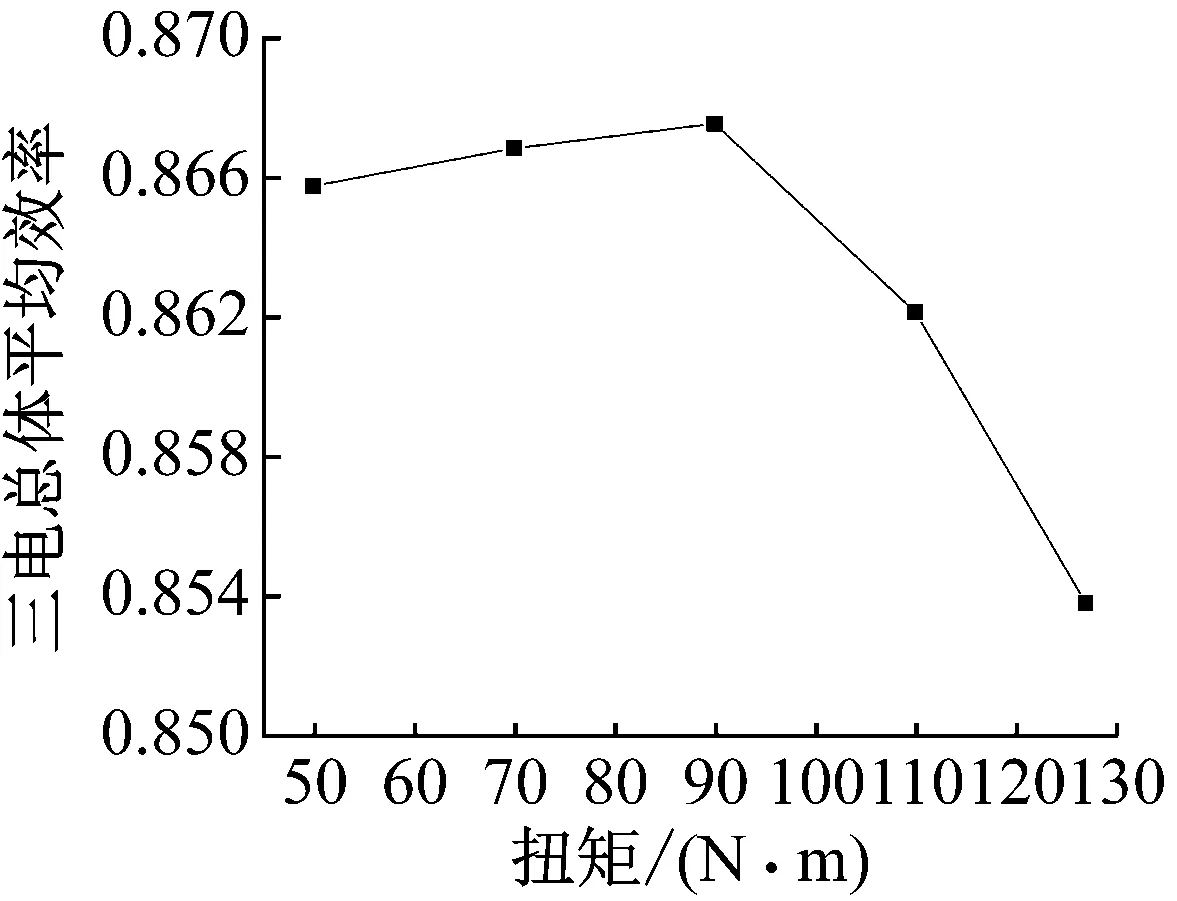

将整个放电周期不同SOC(SOC从1.0~0.2的放电过程)的系统整体效率取平均值,定义为一个放电周期的动力总成整体平均效率。

图12为放电周期动力总成整体平均效率随电动机扭矩的变化趋势。由图12可知,动力总成整体平均效率随扭矩的增大(50 N·m增大到127 N·m)呈现先缓慢上升后下降趋势,在4 000 r/min-90 N·m工况附近时动力总成整体平均效率达到最大。

图12 动力总成整体平均效率

5 结 论

本文通过对电动汽车动力总成进行能量流测试研究,得到以下结论。

(1) 电动机运行在4 000 r/min转速时,扭矩越大,放电电流越大,电池电压的下降速率越快,放电至相同SOC时的电池电压越低。

(2) 在整个放电周期(SOC从1.0~0.2的过程),电动机工作在4 000 r/min时,扭矩从50 N·m增大到127 N·m,三电系统的整体效率均在83%以上。

(3) 电池损耗占三电损耗的比例随电动机扭矩的增大呈现上升趋势,但上升速率有所放缓。电动机系统的损耗占三电损耗的比例随电动机扭矩的增大呈现下降趋势。

(4) 在小扭矩(50/70 N·m)工况时,电控电动机损耗占主要部分;在大扭矩(110/127 N·m)工况时,电池损耗占主要部分。

(5) 整个放电周期中,动力总成整体平均效率随扭矩增大有先上升后下降的趋势,在4 000 r/min-90N·m工况时一个放电周期的动力总成整体平均效率达到最大值。

本文主要进行了纯电动汽车动力总成能量流测试平台的开发及其应用分析,为动力总成的优化匹配提供了指导。电动汽车动力总成的优化与匹配应当针对不同工况有不同的侧重,并且应当以整体效率为最终优化目标。