低浓度瓦斯发电在开元煤矿的应用

王 俊

(晋中市阳煤扬德煤层气发电有限公司,山西 晋中 045400)

瓦斯是煤炭的一种伴生能源,浓度在25%以上的瓦斯称为高浓度瓦斯,高浓度瓦斯的抽采技术已非常成熟,可直供锅炉燃烧、化工生产或民用。浓度在25%以下的瓦斯称为低浓度瓦斯,5%~16%的低浓度瓦斯遇明火即可发生爆炸,在抽采、运输过程中存在较大的安全隐患,煤炭开采过程中若通风不畅或抽采不及时会引起安全事故。由于瓦斯浓度和抽放量不稳定,所以瓦斯的利用率非常低,大部分瓦斯被直接排放到大气中,对生态环境造成严重污染。开元煤矿借鉴国内外矿井低浓度煤层气利用技术,结合煤矿实例,建立了瓦斯发电站,并根据应用现状提出了改进措施。

1 低浓度瓦斯发电技术

1.1 低浓度瓦斯发电站系统组成

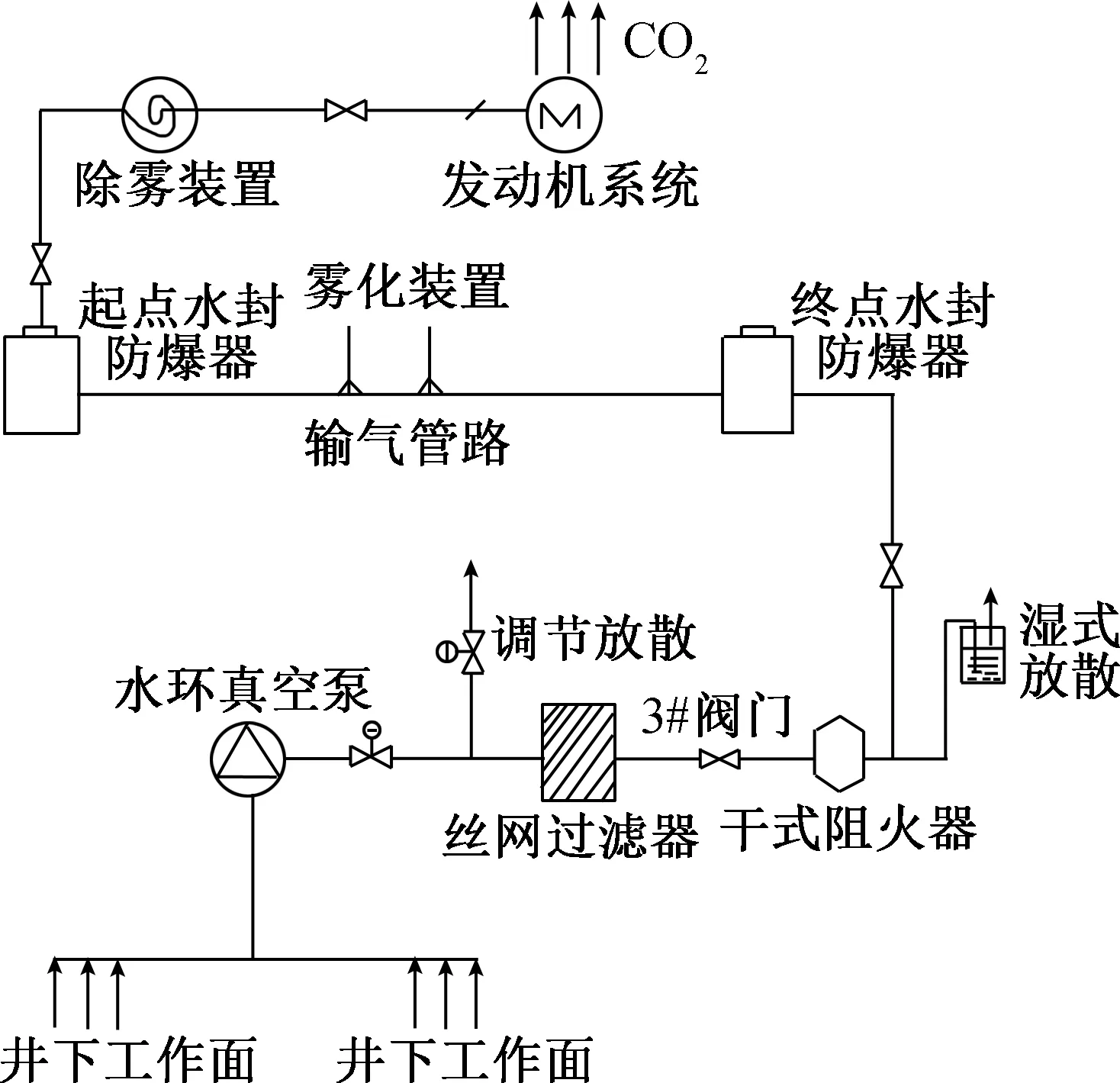

1) 瓦斯抽采系统。煤矿设有专用的瓦斯抽放泵站,使用大型水环真空泵将井下工作面的瓦斯抽采出后经过安全性强的输送管道输送至发电机组。

2) 安全输送系统。在低浓度瓦斯输送过程中,增设了丝网过滤器、干式阻火器、水封防爆器、细水雾装置以及终端的气水分离器。丝网过滤器内部由丝网构成,可以过滤瓦斯气体中固体颗粒,提高进气纯度。干式阻火器是用来阻止易燃气体的火焰蔓延的安全装置,其原理是阻火器内装满了黄铜或不锈钢的金属网,当火焰进入阻火器时,金属网导热系数高,吸收分散热量,使温度降低,熄灭火焰起到阻火作用。水封防爆器是单向输气装置,当管道发生爆炸时,阻止火焰向上游蔓延。细水雾系统将雾化水洒向输送的瓦斯,给瓦斯进行降温,达到阻止火焰的效果。气水分离器是在低浓度瓦斯进入发动机前,将燃气中的水分分离出去,以便其达到发动机的进气要求。

3) 发电机组系统。使用往复式12缸4个冲程燃气内燃机进行发电,发电机容量为625 kVA,转速为1 000 r/min,输出电压为400 V.

4) 控制系统PLC.控制系统由温度传感器、压力传感器、转数传感器、电子设备、调速设备、停机设备及燃料供给设备组成。若燃烧室温度、转数及压力超过预设值时,PLC会发出指令停止相应设备。

5) 并网供电系统。发电机组输出电压为400 V,经控制柜、断路器柜、2 000 kVA升压变压器升到35 kV,经高压开关柜,用自动准同期方式并网。

6) 余热利用系统。发电机组排烟温度600 ℃,烟气余热回收后可进行冬季供暖。

瓦斯安全输送系统图见图1. 发动机内部简图见图2.

图1 瓦斯安全输送系统图

1.2 发电过程

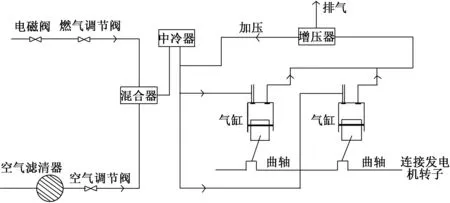

抽采出的瓦斯经输送管道进入水位自控式水封阻火器→瓦斯专用管道阻火器→水雾发生器→溢流脱水水封阻火器→旋风重力脱水器,最后进入燃气内燃机发电机组,将低浓度瓦斯和空气混合,制成混合燃烧气。将混合燃烧气送入气缸中,经过活塞压缩-点火燃烧,产生高温高压气体,推动活塞运动,带动曲轴转动,通过联轴器与发电机转子连接,将动力传给发电机,通过发电机将机械能转化为电能,进行发电。

1.3 低浓度瓦斯发电机组的核心技术

低浓度瓦斯发电在应用过程中为了保证发电过程顺利进行,需要核心技术来支撑。

1) 瓦斯管道专用阻火技术。在增压器前与调节阀之间设置一道阻火器,防止增压器可能的火焰回传瓦斯输送管道。在中冷器前与增压器后设置一道阻火器,防止增压器可能的火焰破坏中冷器。在发动机进气总管与调速蝶门之间设置一道阻火器,防止发动机燃烧室火焰回传。

图2 发动机内部简图

2) 电控燃气混合技术。为了适应瓦斯浓度变化,使用计算机控制空燃比和混合气的混合比例,使发电机组输出功率稳定。

3) 瓦斯与空气混合增压技术。煤矿瓦斯压力较低,不能直接进行发电,为了减少投资,降低安全隐患,使用发动机尾气将混合气增压后进行发电,不需要使用额外的增压装置对混合气进行增压。

4) 燃烧自动控制技术。将机组缸温控制在420 ℃以下,降低热负荷,避免爆震发生,延长关键部件的使用寿命。

5) 细水雾输送装置。保证输送管道不漏气、不易燃。具体安置数量由管道长度和机组规模决定。

2 低浓度瓦斯发电技术的应用

2.1 开元煤矿低浓度瓦斯发电应用现状

瓦斯抽放系统:纯瓦斯抽放量2 500万m3/年,瓦斯浓度10%~20%,满足低浓度瓦斯发电需求。瓦斯发电站:20台G12V190ZLWd2-2装机容量 10 MW发电站。

1) 经济效益。将浓度为10%左右的瓦斯进行预处理后应用低浓度瓦斯发电机(型号为G12V190ZLWd2-2)进行发电。该煤矿有20台发电机,单台发电机额定负荷500 kW,每台机器连续运行实际功率=发电机功率×功率因素,即500 kW×0.8=400 kW,除去检修时间,年工作时间约为330天,年发电量=20台×400 kW×24 h×330天=6 336万kWh,总收益为:0.5万/kWh×6 336万kWh=3 168万元,经济效益显著。

2) 社会效益。如果将瓦斯气体直接排放到空气当中,会对大气造成严重污染,产生的温室效应是二氧化碳的21倍,对臭氧的损害是一氧化碳的7倍。该煤矿抽采的煤层气浓度在12%左右,按每日发电所需低浓度瓦斯为50万m3计算,年消耗约为18 000万m3,减少瓦斯直接排放后造成的温室效应。

3) 余热利用。冬季利用板式换热器将余热供给厂区供暖系统,但是夏季不需要供暖,余热回收功能无法实现。

4) 由于技术限制,低浓度瓦斯发电机普遍功率在1 000 kW以下,加上低浓度瓦斯的浓度、压力不稳定,所以自动化程度比较低,如何进一步提高低浓度瓦斯发电效率将是下一步研究的方向。该矿在使用瓦斯发电时,使用燃气内燃机发电后瓦斯燃烧充分,抗爆燃性能好,有害气体排放少,但是机组在维修和保养时工作较复杂。

2.2 低浓度瓦斯发电安全保障措施

低浓度瓦斯发电时主要有两大难点:

1) 低浓度瓦斯输送困难,由于瓦斯浓度在5%~16%时,如遇明火会发生爆炸,而低浓度瓦斯一般都在这区间。

2) 由于低浓度瓦斯浓度、压力不稳定容易波动,极易造成发动机运行中止。

与高浓度瓦斯发电机相比,为了提高低浓度瓦斯发电机的工作效率,在低浓度瓦斯发电机加入了中冷器和增压器两个重要部件。增压器的作用是利用发动机排出的废气所具有的能量,驱动涡轮使之高速转动,带动与之同轴的压气机,将可燃混合气压缩,使具有一定压力的混合气进入气缸,使发动机的充气密度增加,升功率提高,经济性能得到改善。中冷器的作用是冷却进入发电机的瓦斯气体,降低气体温度,增加气体密度,减少安全隐患,其主体是圆管串片散热器结构,采用风冷方式,通过水泵驱动冷却液冷却瓦斯。

低浓度瓦斯发电机还采取了必要的防爆安全措施:曲轴箱设有防爆门、进气管设有防爆装置、呼吸器设有导气孔。曲轴箱防爆门设在机体侧面观察盖上,当由于异常导致曲轴箱内瓦斯气体出现爆燃时,曲轴箱压力急剧升高,使防爆门自动打开,起卸压作用,防止机器损坏。进气管防爆装置主要有防护罩、弹簧和阀杆构成,如进气管产生回火时,进气管内压力升高,推开阀杆卸压,起到保护进气管的目的。呼吸器则保证了曲轴箱内可能混有的可燃气体的废气及时排出。

3 低浓度瓦斯发电技术改进措施

3.1 液态水对发电效果的影响

细水雾混合输送法是目前常用的瓦斯输送方法,适用于长距离输送。鉴于瓦斯输送过程中的易燃易爆特性,在输送过程中采用细水雾系统给管路中的瓦斯气体洒水,确保输送安全。在进入发电机组前需要进行脱水除雾处理,使用重力分离式脱水方式,该装置设备简单,利于后期维护,但是脱水效率差,仍有部分液态水随着气流进入发电机组,可导致火花塞点火困难,影响发电效率,另外加速输送管道锈蚀,引起机组生锈,影响机器寿命。针对这一状况增设了电制冷脱水装置,在开元煤矿经过两年验证,机组运行状况得到明显改善,发电效率也明显提升。

3.2 低浓度瓦斯安全输送问题

通过使用安全保障技术及安全保障装置后,低浓度瓦斯输送安全问题得到改善,但是仍无法将安全事故发生率降低为零。通过查找文献,提出几点关于安全输气的方法:

1) 控制瓦斯气体的浓度和压力,在输气系统的进气段及检验排空段进行瓦斯气体的浓度和压力校验,提供恒浓度恒压力的气源。

2) 进一步提高输送管道质量,对输送管道进行防腐蚀、防静电、防漏气、防破坏处理。

3)提高全员安全意识,认真执行科学有效的操作规程。

3.3 燃气发电机组的维修和保养

该矿使用的燃气发电机组是济南柴威动力设备有限公司生产的G12V190ZLWd2-2内混式气体发动机,该种机组在运行工作条件恶劣的情况下,零件易损伤,拆卸及更换工作也复杂,因此,对日常维护和保养工作要求较高。维修组工作人员应严格按照规定进行日常保养,做好润滑系统和空气过滤器的检查保养工作,以及相关间隙和角度的检查和调整工作,确保机组可靠运行。机组活塞、气缸、进排气门发生故障的频率较高,维护量大,应采用合适的维修工具或者对原有工具进行改进,提高检修效率。

3.4 余热回收功能开发

该矿冬季对低浓度瓦斯发电机组余热进行回收供暖,但夏季未实现余热回收功能,不仅造成资源浪费,而且废气在冷却降温过程中会增加冷却水的用量。可利用机组余热进行洗浴、向风井送热风暖井等,环保和社会效益显著。

4 小 结

低浓度瓦斯安全输送问题得到妥善解决后,会大大提高低浓度瓦斯的利用率,低浓度瓦斯利用将向综合利用方向发展,在以后的工作中,如何更高效利用瓦斯,会逐步成为从业者研究主题。